О новом способе подготовки коллективных концентратов к селекции

Автор: Алгебраистова Н.К., Прокопьев И.В., Гуревич Ю.Л., Теремова М.И.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 4 т.8, 2015 года.

Бесплатный доступ

Объект исследования - свинцово-цинковая сульфидная руда одного из месторождений Красноярского края. Исследована возможность применения коллективно-селективной схемы флотации. Предлагается интенсифицировать флотацию сульфидов с применением аполярных собирателей. Определено, что добавка машинного масла в процесс флотации позволяет снизить потери металлов с хвостами на 1,5-2 %. Предложено для очистки поверхности сульфидов от коллекторной плёнки коллективный концентрат перед циклом селекции обрабатывать бактериальной культурой. Проведен отбор штаммов микроорганизмов (бактерий) по способности к росту на дизельном топливе. Показана перспективность использования микробиологических приёмов в практике обогащения полиметаллических руд.

Флотационный метод обогащения, прямая селективная схема, коллективно-селективная схема, реагенты собиратели, метод купера, бактерии, деградация аполярного собирателя, свинцово-цинковая руда

Короткий адрес: https://sciup.org/146114966

IDR: 146114966 | УДК: 622.765.063.2

Текст научной статьи О новом способе подготовки коллективных концентратов к селекции

Одним из важных экономических показателей любой современной страны выступает производство и потребление цветных металлов, таких как медь, свинец, цинк, никель. Основной источник цветных металлов – сульфидные руды, у которых в последнее время наблюдается тенденция усложнения вещественного состава, снижение содержания ценного компонента в исходной руде, что вызывает снижение технико-экономических показателей обогащения.

Решением данной проблемы является совершенствование существующих схем обогащения, а также внедрение новых технологий по интенсификации процессов обогащения.

Цель наших исследований – разработка эффективной схемы обогащения полиметаллической руды Горевского месторождения с применением современных методов интенсификации процессов обогащения. Для снижения потерь металлов с хвостами коллективного цикла предлагается дополнительно в процесс дозировать аполярный собиратель. Новаторским подходом в предлагаемой схеме обогащения признано использование микроорганизмов перед циклом селекции для десорбции реагентов с поверхности коллективного концентрата.

Исследуемая руда в целом относится к пирротин-сфалерит-галенитовому минеральному типу с явным преобладанием свинца над цинком в соотношении 4:1. Свинецсодержащим минералом является галенит, а также свинец незначительно присутствует в форме церуссита, англезита и плюмбоярозита. Цинк в руде находится в форме сфалерита. Нерудные минералы представлены кварцем, доломитом, кальцитом и в меньшем количестве – хлоритом и серицитом.

В настоящее время обогатительная фабрика работает по прямой селективной схеме с использованием цинката натрия для депрессии сфалерита, как следствие, процесс имеет низкие технологические показатели: потери цинка с хвостами обогащения составляют от 40 до 50 %. Обогащение руды по прямой селективной схеме обусловливает наличие большого фронта флотационных машин и измельчительного оборудования, а также высокий расход реагентов и невозможность полного водооборота [1].

Коллективно-селективные схемы флотации полиметаллических руд характеризуются меньшим расходом энергии и реагентов, но в технологическом плане имеют недостаток – необходима подготовка коллективного концентрата перед циклом селекции: с поверхности минералов удаляют реагенты, дозируемые в коллективном цикле [1].

Эффективность процесса десорбции зависит от количества подаваемого реагента в коллективном цикле флотации: чем меньше расход реагентов, тем эффективнее протекает операция десорбции. Исследованиями и практикой флотации установлено, что сочетание слабого и сильного собирателя способствует снижению общего расхода реагентов, а также повышению скорости флотации и технологических показателей.

Для интенсификации флотации сульфидов З.П. Кузина предлагает в качестве дополнительного собирателя использовать аполярные собиратели – гетероорганические соединения нефти [2].

В настоящее время аполярные реагенты используют в качестве самостоятельных собирателей при флотации минералов, имеющих природную гидрофобность, для эффективной флотации которых достаточно одного физически сорбированного собирателя, а также в качестве добавок к гетерополярным собирателям [1].

В качестве аполярных собирателей применяют керосин, различные смазочные масла и другие углеводородные продукты разгонки нефти. Аполярные собиратели отличаются дешевизной и распространенностью.

В исследованиях с рудой Горевского месторождения в качестве аполярного собирателя мы использовали машинное масло марки Л–0,05–62, класс 3 (ГОСТ 305-82).

Все флотационные исследования выполняли на механических флотационных машинах, тонина помола соответствовала содержанию класса -0,074 мм -85 %, используемые реагенты имели марку «ХЧ». Анализ на определение массовой доли свинца и цинка проводили на рентгенофлуоресцентном энергодисперсионном спектрометре ARL Quant’X фирмы Thermo Scientific (USA).

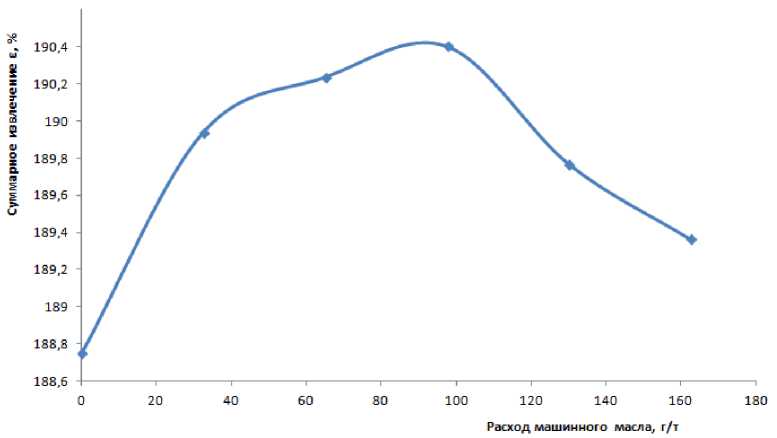

Схема флотации включала одну основную операцию, расход машинного масла изменяли от 0 до 162,5 г/т с шагом 32,5 г/т. За функцию отклика принимали суммарное извлечение свинца и цинка в пенный продукт. Полученные результаты представлены на рис. 1.

Как следует из результатов, добавка в процесс ~100-130 г/т машинного масла обеспечивает снижение потерь металлов с хвостами на 1,5-2 % .

При применении коллективных схем флотации возникает проблема подготовки коллективного концентрата к последующему разделению. Практика обогащения полезных ископае-

Рис. 1. Влияние расхода машинного масла на технологические показатели коллективного цикла флотации мых свидетельствует о том, что десорбция остаточных реагентов с поверхности минеральных частиц является ответственной технологической операцией перед селекцией, так как от его эффективности зависят дальнейшие технологические показатели.

Десорбция остаточных реагентов с поверхности минералов в настоящее время осуществляется различными способами, имеющими свои преимущества и недостатки. По варианту Конева десорбция собирателя с поверхности минералов коллективного концентрата достигается созданием в пульпе высокой концентрации сульфидных ионов сернистого натрия и последующим удалением большей части жидкой фазы с перешедшим в нее собирателем путем обезвоживания. Основными недостатками данного варианта десорбции собирателя, препятствующими широкому использованию его на обогатительных фабриках, являются довольно громоздкое конструктивное оформление узла десорбции в промышленных условиях, неудобства его эксплуатации и большие расходы сернистого натрия (3-6 кг/т коллективного концентрата) [1]. Распространенный метод десорбции собирателя – температурная обработка коллективного концентрата, при нагреве концентрата в специальной среде происходит разложение собирателя. Данный метод характеризуется большими затратами на электроэнергию [1]. Из-за существенных недостатков данных методов десорбции проблема подготовки коллективного концентрата к селекции стоит остро и исследования в этой области актуальны.

В последнее время все более интенсивно исследуются и внедряются в практику методы с применением различных свойств бактерий для интенсификации процессов обогащения, в том числе для десорбции реагентов. Это обусловлено тем, что биотехнологические способы экологически безопасны, низкозатратны, пригодны для переработки труднообогатимых бедных и забалансовых руд и сырья техногенного происхождения, а также дают возможность повысить качество очистки сточных вод [3-5].

Для технологических исследований в лабораторных условиях был проведен отбор штаммов микроорганизмов по способности к росту на дизельном топливе. Источником выделения требуемых микроорганизмов служили коллекция микроорганизмов, хранящихся в Международном научном центре (МНЦИЭСО) при Президиуме КНЦ СО РАН, и аборигенная (автохтонная) микрофлора из мест, загрязненных нефтепродуктами (содержащими тяжелые фракции углеводородов нефти).

В питательную среду, которая была использована для накопления бактерий-деструкторов углеводородов нефти, в качестве единственного источника углерода и энергии вносили гексадекан. Состав питательной среды выбирали с учетом рекомендаций по выделению углеводоро-докисляющих микроорганизмов [6].

Все выделенные культуры бактерий вносили в жидкую питательную среду, содержащую необходимые минеральные добавки и дизельное топливо. Колбы для культивирования помещали на термостатируемую качалку и выращивали при температуре 30 °С в течение 10 дней.

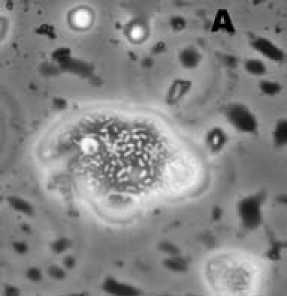

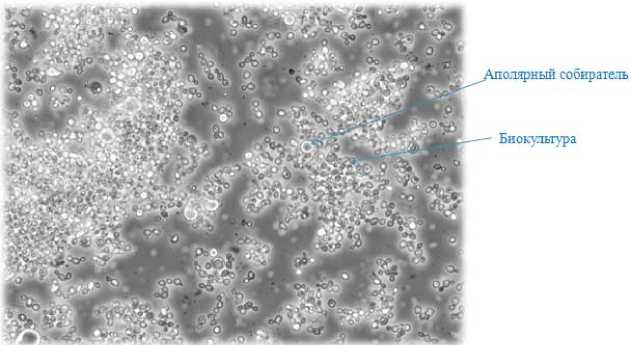

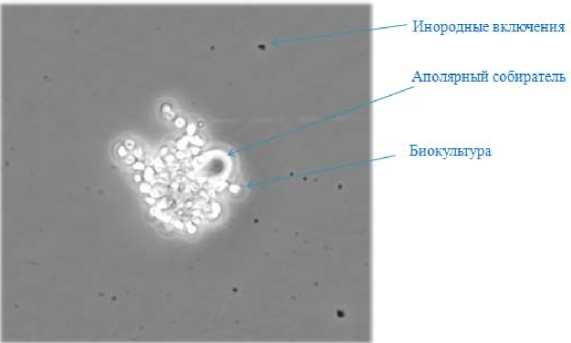

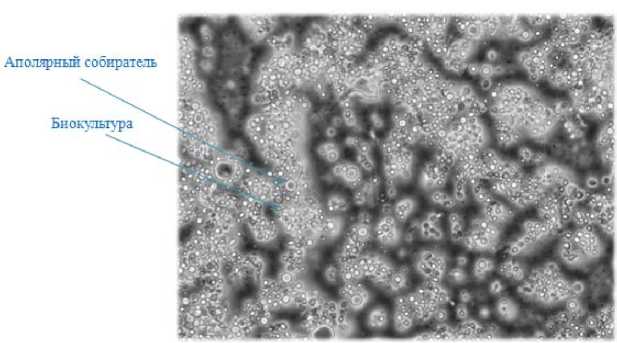

Рост микроорганизмов контролировали и фиксировали микрофотографиями (рис. 2) посредством наблюдений за живой культурой при микроскопировании отобранных проб на световом микроскопе Olimpus В43 с увеличением х 630. Наблюдения за живой культурой показали, что бактериальные клетки растут непосредственно в каплях дизельного топлива. Это свидетельствует о том, что поверхность клеток бактерий, взаимодействующих с дизельным топливом, гидрофобна.

Рис. 2. Рост бактерий на среде с дизельным топливом: а – через 2 сут; б – через 12 сут культивирования

б

Рис. 3. Образование эмульсии на среде с дизельным топливом: 1 – без микроорганизмов; 2 – с микроорганизмами (зона А – дизельное топливо; зона Б – промежуточный слой; зона В – водная фаза)

При разложении аполярных реагентов микроорганизмы синтезируют и выделяют в среду поверхностно-активные вещества (биосурфактанты), которые характеризуются легкой биодеградабельностью, а также не загрязняют окружающую среду. Исследования E.Z. Ron и M.I. Van Dyke показали, что биосурфактанты способны удалять до 25-70 % и 40-80 % углеводородов из загрязненной супеси и суглинков соответственно [7, 8].

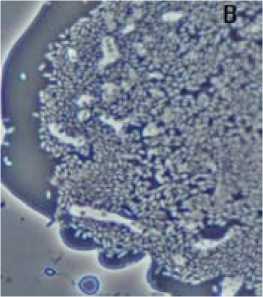

Эмульгирующую активность выделенных штаммов определяли методом Купера (рис. 3) [6].

В качестве гидрофобной фазы при тестировании бактерий использовали дизельное топливо Л–0,05–62, класс 3 (ГОСТ 305-82). Для опытов культуральные жидкости бактерий с различными объемами (0, 1, 2, 3, 4 и 5 мл) смешивали в пробирках с дизельным топливом (2 мл) и с дистиллированной водой, при этом расход воды варьировали с таким учетом, чтобы в каждой пробирке был одинаковый объем смеси. Полученные смеси энергично встряхивали в течение 2 мин. Результаты опытов фотографировали через определенные промежутки времени.

В ходе наблюдений было зафиксировано образование промежуточного слоя (эмульсии) на границе фаз вода – масло в пробирках с бактериальной жидкостью, а в пробирках без бакте-– 410 – риальной жидкости образование эмульсии отсутствовало. Наличие промежуточного слоя свидетельствует о выделении биосурфактантов при росте бактерий на дизельном топливе. Также в ходе испытаний было отмечено, что с повышением расхода бактериальной жидкости высота эмульсии увеличивается.

С каждой фазы были отобраны образцы и исследованы через световой микроскоп (рис. 4-6). Результаты данных наблюдений подтвердили результаты предыдущих исследований, проведенных при выращивании микроорганизмов: клетки бактерий гидрофобны и окисляют дизельное топливо.

Из результатов исследований Т.П. Пирогова и Т.А. Шевчука [8] известно, что образование биосурфактантов в определенной степени зависит от условий культивирования штаммов (бактерий) продуцентов, в частности подбора питательной среды и источника углерода. Ряд исследований показали, что эмульгаторы могут быть образованы при культивировании бактерий как на гидрофобных, так и на гидрофильных субстратах. Однако концентрация биосурфактантов при использовании водонерастворимого субстрата значительно выше. Цитируемые

Рис. 4. Микрофотография осадка

Рис. 5. Микрофотография водной фазы

Рис. 6. Микрофотография промежуточной фазы

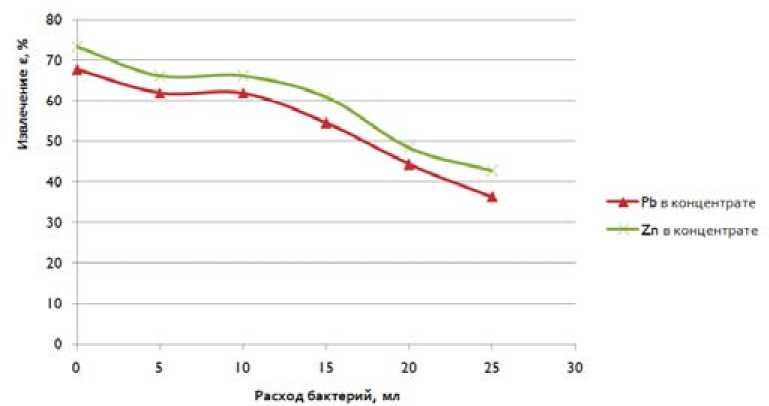

Рис. 7. Влияние расхода бактерий на технологические показатели и другие работы свидетельствуют о том, что скорость и интенсивность удаления дизельного топлива можно контролировать технологически доступными методами [6, 7].

Исходя из лабораторных исследований, основанных на методе Купера, нами сделан вывод о целесообразности применения бактерий для удаления аполярных углеводородов, используемых в качестве флотореагентов.

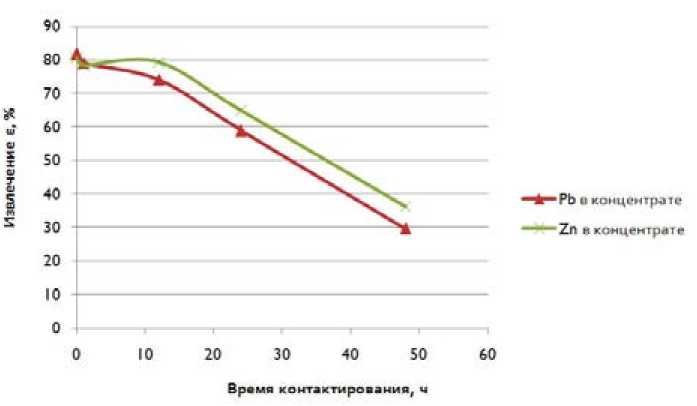

Были выполнены серии опытов: на расход бактериальной культуры, а также на время контактирования культуры с коллективным концентратом (0, 1, 12, 24, 48 ч).

Результаты опытов показали (рис. 7, 8), что загидрофобизированные в коллективном цикле минералы с увеличением времени контактирования и расхода культуры резко теряют свои флотационные свойства. При времени контактирования 48 ч суммарное извлечение цинка и свинца в камерный продукт увеличивается до 133,9 %. Увеличение расхода культуры с 0 до 25 мл приводит к увеличению извлечения в камерный продукт на ~62 %.

Рис. 8. Влияние времени контактирования на технологические показатели

Выводы

-

1. Оптимизирован реагентный режим коллективного цикла флотации: добавка аполярного собирателя (машинного масла) к гетерополярному собирателю (бутиловому ксантогенату) обеспечивает снижение потерь металлов с хвостами на 1,5-2 %.

-

2. Проведен отбор штаммов микроорганизмов по способности к росту на дизельном топливе, определено, что клетки бактерий окисляют дизельное топливо.

-

3. Технологическими исследованиями показана перспективность использования отобранной культуры бактерий для деградации аполярного собирателя в практике обогащения полиметаллических руд. Предложенное техническое решение позволит снизить расход токсичных реагентов, обеспечит энергосбережение в горно-металлургической отрасли.

Список литературы О новом способе подготовки коллективных концентратов к селекции

- Абрамов А.А. Флотационные методы обогащения: учебник для вузов. 3-е изд., перераб. и доп. М.: Изд-во Моск. гос. горного ун-та, Горная книга, «Мир горной книги», 2008. C. 710.

- Кузина З.П. Дис. … канд. техн. наук. М., 1999. 152 с.

- Banat I.M., Franzetti A., Gandolfi I. et al.//J. Appl Microbiol Biotechnol. 2010. Vol. 87(2). P. 427-444.

- Smith R.W., Misra M.//J.Mineral Processing and Extractive Metallurgy Review. 2006. Vol. 12 (1). 1993. P. 37.

- L.M.S. de Mesquita F.F. Lins M.L. Torem. Interaction of a hydrophobic bacterium strain in a hematite-quartz flotation system. Int. J. Miner Process. 2003. 21 p.

- Cooper D.G., Zajic J.E.//Adv. Appl. Microbiol. 1980. V. 26. P. 229-253.

- Ron E.Z., Rozenberg E.//Environ. Microbiol. 2001. V. 3. P. 229-236.

- Пирог Т.П., Шевчук Т.А., Волошина И.Н., Карпенко Е.В.//Прикл. биохим. и микробиол. 2004. Т. 40. С. 544-550.