О перспективном подводе масла к подшипниковому узлу ГТД

Автор: Боев Александр Алексеевич, Петрухин Анатолий Геннадьевич, Шкловец Александр Олегович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-4 т.15, 2013 года.

Бесплатный доступ

В статье рассмотрены различные способы подачи масла к подшипниковому узлу ГТД. На основании проведенного анализа преимуществ и недостатков существующих методов предложен перспективный способ подачи масла через маслозахватное кольцо. Рассчитана оптимальная геометрия маслозахватного кольца для конкретных условий работы.

Подшипник гтд, подвод масла, маслозахватное кольцо

Короткий адрес: https://sciup.org/148202642

IDR: 148202642 | УДК: 621.452

Текст научной статьи О перспективном подводе масла к подшипниковому узлу ГТД

Надежная и безотказная работа подшипников роторов ГТД во многом обеспечивается организацией подачи масла в узлы опор. Масло, подаваемое в подшипники, предназначено не только для смазки трущихся частей, но и для отвода от них тепла.

В условиях работы на двигателе рабочая температура подшипника обусловлена тепловыделением элементов трения подшипника, подогревом от контактирующих с ним деталей статора и ротора, а также подводом тепла от воздуха, поступающего в опору через уплотнения. Отвод тепла обеспечивает масло, подаваемое на подшипник. При этом кроме поддержания приемлемого среднего уровня температуры обойм и тел качения подшипника, очень важно не допускать у них значительных температурных градиентов, приводящих к износу поверхностей качения вследствие выборки зазоров между его элементами и заклинивания тел качения.

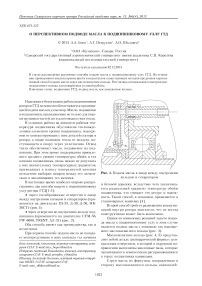

В настоящее время наиболее широко распространены два способа подачи к подшипниковому узлу ротора ГТД[1-3]:

-

. через калиброванные отверстия в зазор между внутренним кольцом и сепаратором (применяется на двигателях РД-33, Д-30, Д-36, НК-36СТ) (рис.1);

-

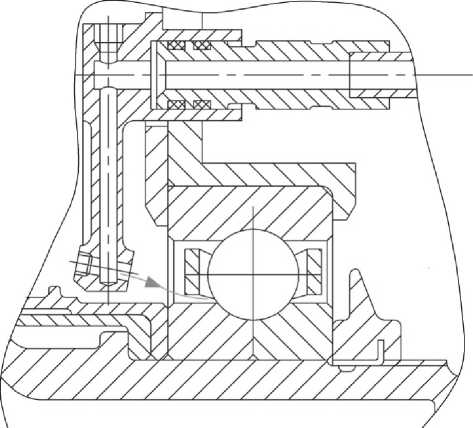

. через отверстия во внутреннем кольце подшипника (применяется на двигателях CFM-56, PW-6000, TRENT, АЛ-31) (рис. 2).

Оба способа имеют как преимущества, так и недостатки.

Рис. 1. Подача масла в зазор между внутренним кольцом и сепаратором и беговой дорожки, вследствие чего увеличивается радиальный градиент температур обойм подшипника, что снижает его ресурс и надежность. Такой способ, в основном, применяется в стационарных машинах [4].

Второй способ требует размещения коммуникаций внутри ротора двигателя, что не всегда конструктивно может быть выполнено.

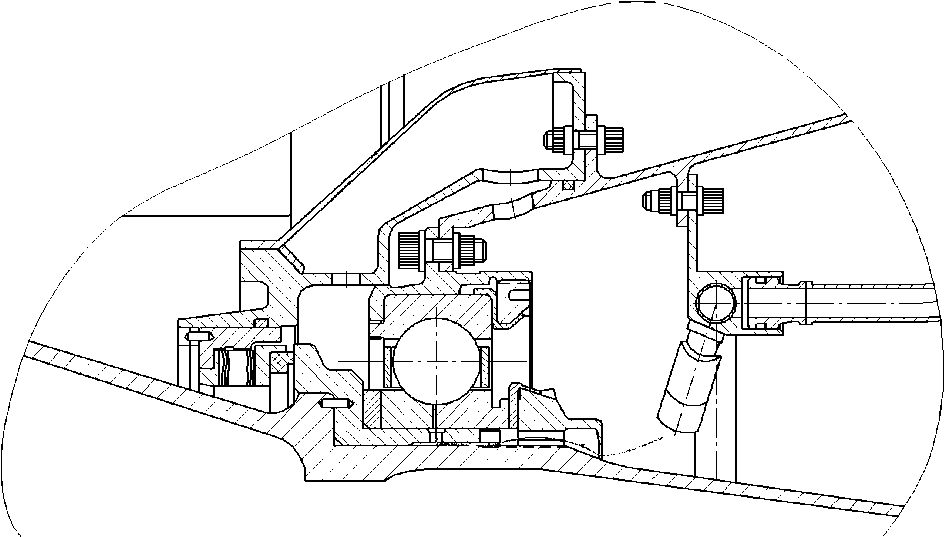

Одним из возможных решений задачи подвода масла к подшипниковому узлу в этом случае является подвод масла с помощью так называемого маслозахватного кольца (рис. 3).

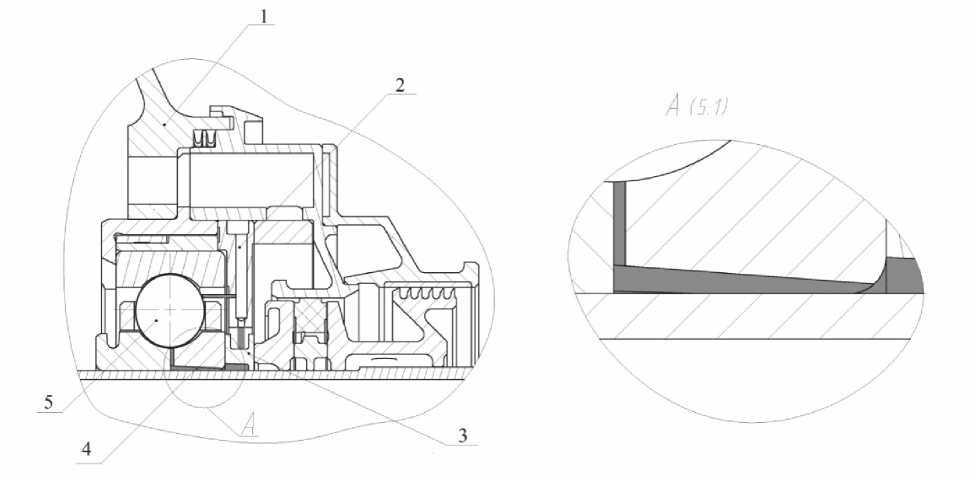

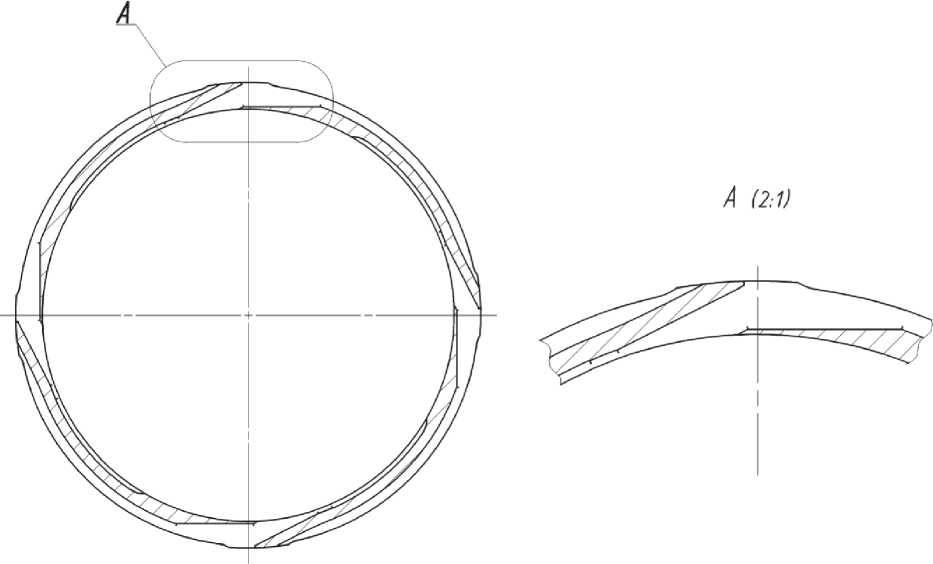

Маслозахватное кольцо (рис. 4, 5) представляет собой деталь цилиндрической формы с центральным отверстием, в которой в окружном направлении выполнены наклонные пазы, которые заканчиваются коническими раскрывающимися к торцу подшипника канавками.

Струя масла из форсунки, направленная в сторону маслозахватного кольца, взаимодей-

Рис. 2. Подача масла через отверстия во внутреннем кольце подшипника

ствует с поверхностью входного участка канала кольца и его кинетическая энергия преобразуется в статическое давление потока масла в канале.

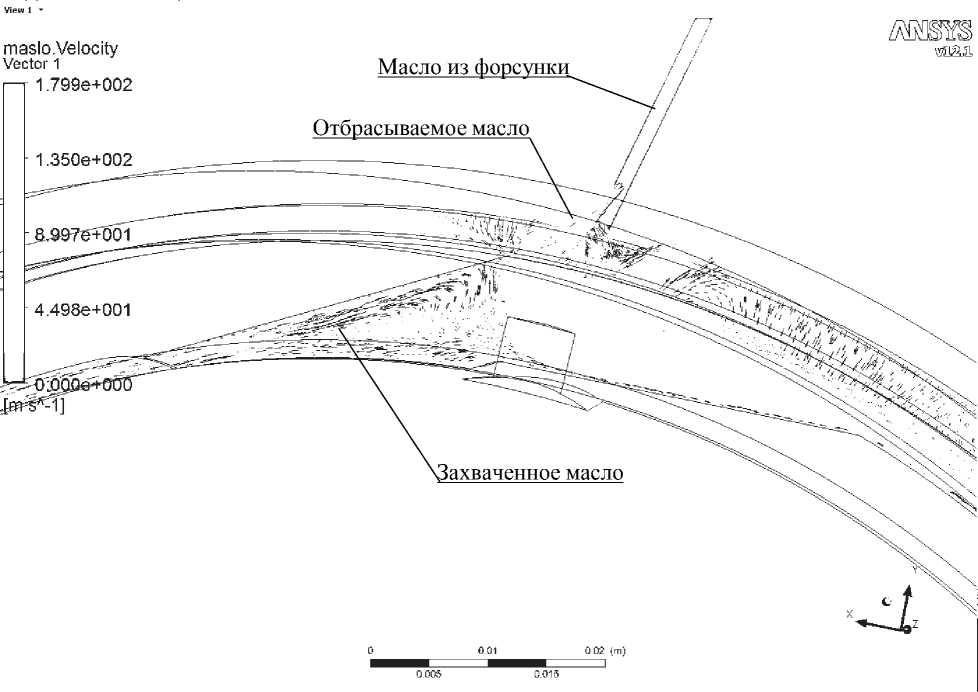

Главной сложностью при проектировании такого способа подвода масла является то, что масло должно двигаться в направлении, противоположном центробежным силам (рис. 6). В связи с этим ключевое значение для расчета имеют следующие параметры: частота вращения ротора, скорость истечения масла из форсунки, число каналов и их геометрия.

Данный способ подачи масла объединяет достоинства вышеописанных способов и исключает их недостатки. То есть позволяет, не увеличивая габариты опоры, подавать масло непосредственно в зону контакта тел качения и беговой дорожки подшипника, что дает возможность обеспечить низкий градиент температуры подшипника в радиальном направлении.

Такой способ возможен к применению не только на вновь проектируемых двигателях, но и на существующих авиационных двигателях,

Рис. 3. Подвод масла через маслозахватное кольцо:

1 – опора ГТД; 2 – форсунка; 3 – маслозахватное кольцо; 4 - каналы внутри ротора двигателя; 5 - подшипник

Рис. 4. Разрез маслозахватного кольца

Рис. 5. Фотография маслозахватного кольца

позволяя увеличить ресурс одних из самых вы-соконагруженных подшипников с незначительным изменением конструкции. Особенно актуально это решение для конвертируемых двигателей (как правило, у них по сравнению с базовым двигателем ресурс должен быть увеличен в де- сятки раз), позволяя достичь требуемых показателей надежности с максимальным сохранением материальной части.

На ОАО «КУЗНЕЦОВ» выполнена модернизация конвертируемого двигателя НК-37 с внедрением в конструкцию узла радиально-упорного под-

Рис. 6. Движение масла при попадании в маслозахватное кольцо

шипника ротора высокого давления подвода смазки через маслозахватное кольцо. Так как экспериментальная отработка конструкции требует значительных временных и материальных затрат, то предварительно была использована технология её «виртуальной» разработки [5]. На рис. 6 представлена картина течения масла на входе в канал маслозахватного кольца, полученная с использованием пакета CFX ANSYS. В модели учитывалась двухфазность среды, протекающей через канал.

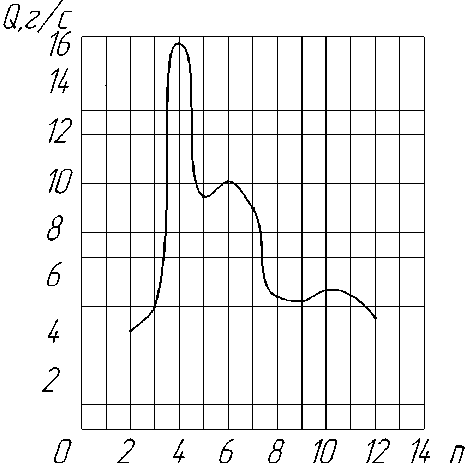

В результате проведенного исследования была выполнена оптимизация конструкции маслозахватного кольца и форсунки. Определено число каналов, подающих оптимальное количество масла в заданных условиях работы. Следует отметить, что при малом количестве захватов большая часть масла будет отбрасываться, а при большом масло не будет успевать достигать поверхности на маслозахватном кольце, с которого возможен захват.

Значительное влияние оказывает угол наклона стенки канала. При больших углах центробежные силы отбрасывают значительную часть масло, а при малых невозможно конструктивно выполнить необходимое количество каналов в заданных габаритах. Поэтому возник вариант с наклоном форсунки, расчет которого показал, что это конструктивное исполнение не приносит увеличения прокачки масла.

Рис. 7. Расчетная зависимость прокачки масла от числа захватов

Для радиально-упорного подшипника, имеющего частоту вращения 9600 об/мин, смазываемого маслом с давлением 0,4 МПа через два жиклера в форсунке диаметром 1,2 мм оптимальная конструкция маслозахватного кольца включает четыре канала (рис. 7) с наклоном стенки 27 градусов.

Список литературы О перспективном подводе масла к подшипниковому узлу ГТД

- Основы конструирования авиационных двигателей и энергетических установок. Т. 4/А.А Иноземцев, М.А. Нихамкин, В.Л. Сандрацкий. М.: Машиностроение, 2008. 190с.

- Кулешов В.В. ТРДДФ РД-33. М.: МАИ, 1986. 90 с.

- Иностранные авиационные двигатели, 2000: Справочник/Л.И. Соркин. М.: Изд. Дом «Авиамир», 2000. 534 с.

- Повышение эксплуатационной надежности ГПА развитием конвертированных авиационных технологий/С.Д. Медведев, С.В. Фалалеев, Д.К. Новиков, В.Б. Балякин//Самара: СНЦ РАН, 2008. 371 с.

- Фалалеев С.В., Мятлев А.С., Тисарев А.Ю. Разработка виртуальных конструкций двигателей//Вестник УГАТУ. 2012. №2(47) Т.16. С.51-54.