О преимуществах использования барабанно-пленочного испарителя для выпаривания низко- и среднеактивных жидких радиоактивных отходов

Автор: Рогожкин С.В., Калыгин В.В.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Исследования. Проектирование. Опыт эксплуатации

Статья в выпуске: 5 т.18, 2025 года.

Бесплатный доступ

В тексте обсуждается проблема переработки жидких радиоактивных отходов (ЖРО) среднего и низкого уровня активности в аппаратах, использующих технологию испарения в тонких пленках. Описываются различные типы аппаратов для переработки ЖРО. Рассматриваются их принципы работы, преимущества и недостатки, такие как зарастание греющей поверхности солевыми отложениями и сложности при работе с растворами, содержащими поверхностно-активные вещества. Отмечается, что барабанно-плёночный испаритель имеет технические преимущества перед приведенными установками благодаря более высокому солесодержанию и меньшему объему концентрата после упаривания, что делает его перспективным решением для совершенствования технологии переработки ЖРО.

Жидкие радиоактивные отходы, выпарные аппараты, непрерывная очистка греющей поверхности, рекомпрессия вторичного пара, пленочные испарители, капельный и аэрозольный унос

Короткий адрес: https://sciup.org/146283147

IDR: 146283147 | УДК: 621.039.733

Текст научной статьи О преимуществах использования барабанно-пленочного испарителя для выпаривания низко- и среднеактивных жидких радиоактивных отходов

Цитирование: Рогожкин С. В. О преимуществах использования барабанно-пленочного испарителя для выпаривания низко- и среднеактивных жидких радиоактивных отходов / С. В. Рогожкин, В. В Калыгин // Журн. Сиб. федер. ун-та. Техника и технологии, 2025, 18(5). С. 586–593. EDN: AGJBGO осуществляется следующим образом. Раствор подают струйками на наружную поверхность верхнего ряда теплообменных труб. При этом на них формируется сплошная пленка жидкости. На нижней образующей трубы появляются струйки жидкости. Они ударяются о поверхность нижележащего ряда труб и формируют на нём сплошной слой жидкости. Далее такой процесс повторяется на всех рядах трубок.

Теплота конденсации передается в пленку и обеспечивает образование в корпусе большого количества вторичного пара. Другая часть пара образуется при испарении воды. Часть пара с неконденсирующимися газами из каждого испарителя отводится, позволяя снизить объёмы ЖРО в 20 раз. Основная проблема данной конструкции заключается в зарастании греющей поверхности солевыми отложениями. Для избежания данного эффекта применяется мембранное обессоливание.

Другой пример – это дистиллятор вакуумный циркуляционного типа разработки АО «Безопасные технологии» [4], который состоит из теплообменника предварительного нагрева, теплообменника, сепаратора, колонны дистиллята и емкостей ингибитора. В аппарате используется термокомпрессия пара, при которой он конденсируется при достаточно высокой температуре. Жидкость, поступающая в дистиллятор, испаряется в сепараторе, а не на греющей поверхности, что сводит к минимуму образование отложений. Это означает, что циклы очистки не такие частые. К недостаткам данного типа аппаратов можно отнести сложность работы с растворами, содержащими поверхностно-активные вещества. Это связано с высокой скоростью циркуляции раствора, пена частично может уноситься за счет разрежения, что приводит к потерям, а также к нарушению процесса кипения.

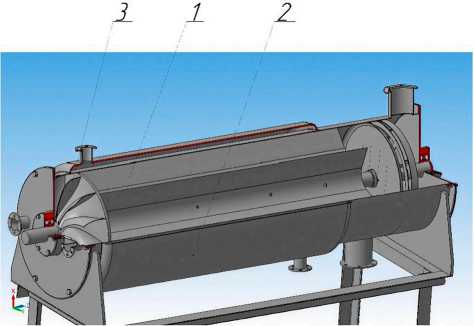

Роторно-пленочный испаритель Columbia Energy (система пленочного испарителя ядерного класса (WFE – Wiped Film Evaporators – пленочный испаритель с размазывающими пленку лопастями) для консолидации и/или сокращения жидких отходов) [5]. Основным элементом такой установки является ротор, который вращает лопасти, примыкающие к цилиндрической греющей поверхности и «размазывающие» упариваемую жидкость по стенке (рис. 1). Недостатком установки является нерешенность проблемы капельно-аэрозольного уноса, что резко снижает степень чистоты конденсируемых паров. Указанный недостаток обусловлен

Рис. 1. Роторный пленочный испаритель: 1 – лопасти; 2 – барабан; 3 – система торцевого вращения

Fig. 1. Rotary film evaporator: 1 – blades; 2 – drum; 3 – rotation system высокими скоростями циркуляции паров, которая создается соприкасающимися с жидкой пленкой лопастями протяженного ротора, вращающегося с большой угловой скоростью, что приводит к выходу вместе с потоком пара большого количества микрочастиц растворенного вещества (аэрозолей).

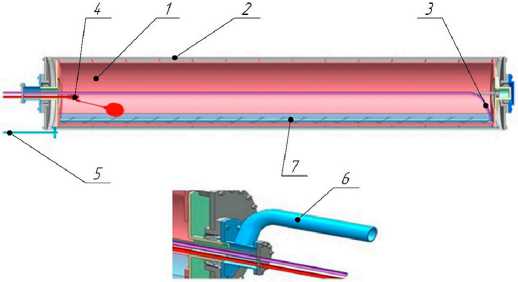

Одно из решений, в котором отсутствуют перечисленные недостатки, – барабаннопленочный испаритель. Конструктивно он выполнен в виде горизонтального барабана, который частично заполнен упариваемым раствором и оснащен системами подвода исходного раствора, отвода концентрата и генерируемого пара (рис. 2). Наружный герметичный кожух образует с внешней поверхностью барабана пространство для греющей паровой рубашки [6]. Система работает с использованием технологии MVR (Mechanical Vapor Recompression – механическая рекомпрессия пара): генерируемый в барабане пар направляется в насос Рутса, в котором происходит его механическое сжатие и повышение температуры. Этот пар используют в качестве греющего в паровой рубашке барабана. Отвод концентрата из вращающегося барабана периодически осуществляют через трубу в вакуумированную емкость. Для удаления солевых отложений применяют систему очистки греющей поверхности [7, 8] в виде свободно размещенного шнека. При вращении барабана он крутится, срезая за счет режущей кромки спирали оседающие соли, образующиеся в результате упаривания ЖРО, и отводя их к месту выгрузки.

Характеристики рассмотренных аппаратов представлены в табл. 1.

Чтобы сравнить затраты при использовании аппаратов в одинаковых условиях, предположили, что необходимо переработать 100 м3 ( V 1) раствора с исходным солесодержанием 18 г/л. Для захоронения приняли контейнеры типа НЗК150–1,5П. Объем загружаемого концентрата в один контейнер составит 0,983 м3. Оставшийся полезный объем контейнера для цементирования заполняется шлакопортландцементом и трепелом.

Для аппарата АО «СвердНИИХиммаш» ДОУ-10 солесодержание исходного раствора примем 0,01 г/л, добавив к потреблению электроэнергии 2,5 кВт∙ч на 1 м3, затрачиваемых на обессоливание [11].

Рис. 2. Схема барабанно-пленочного испарителя: 1 – греющий барабан; 2 – наружный кожух; 3 – труба отвода концентрата; 4 – труба подачи упариваемого раствора; 5 – труба отвода конденсата; 6 – патрубок отвода пара; 7 – шнек

Fig 2. Diagram of the drum-film evaporator: 1 – heating drum; 2 – outer casing; 3 – concentrate outlet pipe; 4 – evaporated solution supply pipe; 5 – condensate outlet pipe; 6 – steam outlet pipe; 7 – auger

– 589 –

Таблица 1. Характеристики выпарных аппаратов

Table 1. Characteristics of evaporators

|

АО «СвердНИИХиммаш» ДОУ-10 [2] |

Дистиллятор вакуумный циркуляционного типа ПГ «Безопасные технологии» [9] |

Columbia Energy [5] |

БПИ [10] |

|

|

Потребность в греющем паре извне |

да |

нет |

да |

нет |

|

Производительность по исходному раствору, м3/ч ( W исх ) |

200 |

3,1 |

0,013 |

2 |

|

Исходное солесодержание ЖРО, г/л ( С 1 ) |

0,01 |

47 |

18,1 |

16,6 |

|

Конечное солесодержание ЖРО, г/л ( С 2 ) |

0,2 |

300 |

23,4 |

700 |

|

Электроэнергия, потребляемая на переработку тонны исходного раствора, кВт∙ч/т ( E ) |

1,2 |

8 |

- |

45 |

Производительность аппаратов по концентрату определяли из соотношения:

Q^BCT = ^2^0»’ (1)

где C 1 – исходное солесодержание ЖРО, г/л; W исх – производительность по исходному ЖРО, м3/ч; C 2 – конечное солесодержание ЖРО после упаривания (концентрат), г/л; W кон – производительность по концентрату ЖРО, м3/ч

Время, затраченное аппаратами на упаривание 100 м3 ЖРО, можно определить по формуле:

А объём ЖРО после упаривания (концентрат) – по формуле:

-

V, = T-W. . (3)

-

2 кон \ /

Количество требуемых контейнеров НЗК150–1.5П для захоронения отвержденного концентрата определяем как:

Для определения полных затрат на упаковку приняли, что один контейнер НЗК150–1,5П стоит 1 200 000 отн. ед. Затраты на упаковку определяли как:

Pr„ =^• 1200000. (5)

При определении затрат на электроэнергию стоимость 1 кВт/ч принимали 4 отн. ед. Следовательно, затраты на электроэнергию при переработке 100 м3 ЖРО:

P^^-E-T-4. (6)

Таблица 2. Сравнение затрат аппаратов при упаривании 100 м3

Table 2. Comparison of apparatus costs when evaporating 100 m3

|

АО «СвердНИИХиммаш» |

«Безопасные технологии» |

Columbia Energy |

БПИ |

|

|

Объем ЖРО м3 ( V 1 ) |

100 |

|||

|

Исходное солесодержание ЖРО, г/л ( С 1) |

0,01* |

18 |

18 |

18 |

|

Производительность по концентрату, м3/ч ( W кон ) |

10 |

0,2 |

0,01 |

0,05 |

|

Затраченное время, ч ( T ) |

0,5 |

32,3 |

7692 |

50 |

|

Объем концентр, м3 ( V 2) |

5 |

6 |

76,9 |

2,6 |

|

Количество НЗК 150–1,5П, шт. ( N ) |

6 |

7 |

79 |

3 |

|

Затраты на упаковку, отн.ед. ( Р уп) |

7 200 000 |

8 400 000 |

94 800 000 |

3 600 000 |

|

Затраты на электроэнергию, отн.ед. ( Р эл ) |

1 240 |

103 226 |

– |

900 000 |

|

Сумма затрат на передачу НО РАО, отн.ед. |

7 201 240 |

8 503 226 |

– |

4 500 000 |

* солесодержание с учетом обессоливания, к расходам на электроэнергию добавлены энергозатраты на обессоливание 2,5 кВт∙ч на 1 м3.

В связи с отсутствием информации электропотребления аппарата Columbia Energy в открытых источниках расчет стоимости затрат на электроэнергию данного аппарата не проводили. Затраты на греющий пар для аппаратов и зарастание греющей поверхности в процессе упаривания солевыми отложениями не учитывали. Результаты расчетов представлены в табл. 2.

Из табл. 2 видно, что при использовании БПИ после упаривания достигают меньшего объема концентрата благодаря более высокому конечному солесодержанию раствора. Это обеспечивает снижение затрат на передачу переработанных РАО национальному оператору за счет меньшего количества требуемых контейнеров.

Выводы

Сравнение характеристик рассмотренных аппаратов показало следующие преимущества БПИ:

-

1. Более высокое солесодержание концентрата после упаривания ЖРО.

-

2. Объем концентрата ниже, что позволяет снизить затраты на передачу РАО национальному оператору.

-

3. Затраты на переработку ЖРО ниже, несмотря на более высокое энергопотребление.

Данные преимущества свидетельствуют о целесообразности применения барабаннопленочного испарителя для совершенствования технологии выпаривания низко- и среднеактивных ЖРО.