О причинах трещинообразования в корпусных отливках сельскохозяйственных машин

Автор: Скобло Т.С., Сидашенко А.И., Сайчук А.В., Рыбалко И.Н., Телятников В.В.

Журнал: Агротехника и энергообеспечение @agrotech-orel

Рубрика: Научно-техническое обеспечение процессов и производств в АПК и промышленности

Статья в выпуске: 2 (6), 2015 года.

Бесплатный доступ

Установлены основные причины трещинообразования корпусных деталей из серого чугуна. Это формирование грубых включений графита и их розеточные включения; наличие больших скоплений оксидов; ликвация компонентов с формированием неметаллических включений, являющиеся концентраторами напряжений.

Трещинообразование, поверхность, корпус, отливки, чугун

Короткий адрес: https://sciup.org/14770060

IDR: 14770060 | УДК: 62-213:

Текст научной статьи О причинах трещинообразования в корпусных отливках сельскохозяйственных машин

Введение. К наиболее ответственным деталям сельскохозяйственной техники, которые в значительной мере определяют её надёжность в эксплуатации, относятся – корпусные. В процессе использования техники они подвергаются различным нагрузкам (механическим, термоциклическим и вибрационным). Это приводит к трещинообразованию особенно при отклонениях в структуре материала, формируемой при их производстве [1-4]. Трещинообразование сопровождается потерей герметичности и аварийной утечкой топливо-смазочных материалов.

Материалы и методы исследования. Корпусные детали, как правило, изготавливают методом литья из серого чугуна марок СЧ15, СЧ18 или СЧ20. Толщина стенок изменяется в пределах 30-55мм. Основными требованиями, предъявляемым к их качеству, являются следующие: σВ=200-250МПа (в тонких сечениях σВ=270Мпа) и 223-248 ед. НВ.

Для обеспечения этих свойств различные производители корпусных отливок используют методы модифицирования, микролегирования чугуна и различные технологические приёмы литья, в том числе, и способы подготовки литейной формы. Кроме того, для восстановления повреждённых зон отливок различные предприятия используют метод зачистки и заварки дефектов.

Для того, чтобы оценить влияние различных факторов на склонность отливок к повреждаемости, в первую очередь, надо определить причины, ответственные за склонность к трещинообразованию, а затем эффективно разрабатывать направления поиска путей повышения качества.

Целью работы являлось определение факторов, оказывающих влияние на склонность отливок к трещинообразованию.

Для реализации поставленной цели были проведены статистические сопоставительные исследования отливок с развитой повреждаемостью на их поверхности и без неё. Анализ проводили на шлифах, вырезанных с различных зон отливок металлографическим методом, а также с использованием электронной микроскопии.

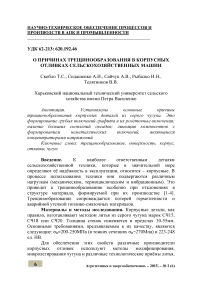

Исследуемые отливки существенно отличались по структуре металла. Металлографическим анализом не травленных шлифов было установлено, что склонность к трещинообразованию возрастает при кристаллизации большой доли грубого пластинчатого графита. В меньшей мере склонны к поверхностному трещинообразованию отливки с равномерным распределением мелких (точечных и компактных) включений графита.

Результаты исследований. На рис. 1 приведена структура чугуна с различной склонностью к трещинообразованию.

а б

Рис. 1 Включения графита в исследуемых отливках, х100

а – с повышенной поверхностной склонностью к трещинообразованию, б- с пониженной

На первом этапе сопоставительные исследования проводили в зоне, прилегающей к поверхности, где трещинообразование фиксировали визуально.

Не характерным для исследуемых отливок является факт кристаллизации выявленной одинаковой формы и количества графита у поверхности и середины (по всему сечению толщиной 30мм).

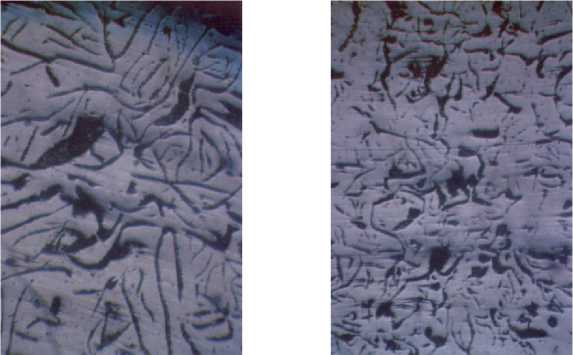

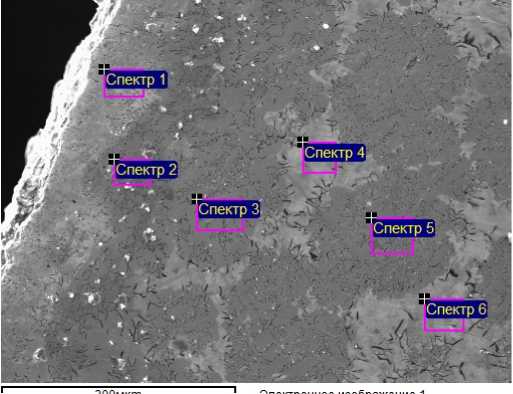

Травление шлифов 4%-ным раствором азотной кислоты в этиловом спирте выявило неравномерное распределение фазового состава сплавов (рис. 2). Четко выявляются границы эвтектических зерен, которые состоят из ферритной составляющей и графитовых включений, располагающихся у границы зерен этой фазы.

ЗООмкт

Электронное изображение 1

|

Спектр |

В стат. |

C |

O |

Si |

P |

S |

Cr |

Mn |

Fe |

Итог |

|

Спектр 1 |

Да |

13.14 |

34.40 |

0.97 |

0.20 |

0.39 |

50.90 |

100.00 |

||

|

Спектр 2 |

Да |

8.43 |

4.57 |

1.95 |

0.55 |

84.50 |

100.00 |

|||

|

Спектр 3 |

Да |

7.43 |

1.47 |

0.17 |

0.18 |

0.99 |

89.76 |

100.00 |

Рис. 2 Микроструктура поверхностного слоя отливки, склонной к трещинообразованию

Существенное влияние на склонность к трещинообразованию может оказывать ликвация компонентов. Методом микрорентгеноспектрального анализа границ эвтектических зерен установлено, что доля в них углерода наиболее низкая и составляет 7,43-8,43% (за счёт выделения графита). Такая концентрация углерода характерна для феррита двух исследуемых групп корпусных деталей в з оне бл изкой к поверхности. К центру отливок (сечение на глубине

15мм) доля углерода в феррите ниже и соответствует 6,95% (рис. 3).

Независимо от типа структурных составляющих (феррит, перлит) у поверхности отливок концентрация кремния сравниваемых отливок довольно близкая и составляет 1,38-1,61%. В центральной зоне в отливке, склонной к поверхностному трещинообразованию выявлена значительная его ликвация (0,27-2,08%, см. рис. 3).

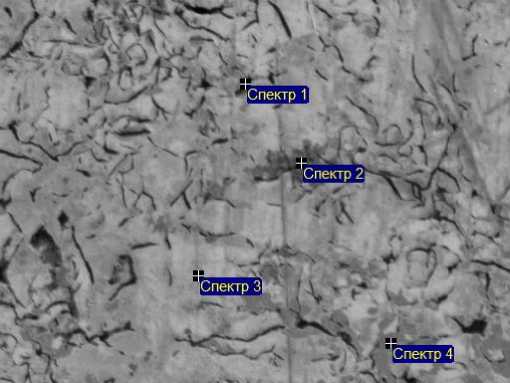

ТООмкт 1 ___________ Электронное изображение 1

|

Спектр |

C |

O |

Si |

Al |

S |

Cr |

Cl |

K |

Mn |

Fe |

Na |

Mg |

Ca |

|

Спектр 1 |

80.08 |

5.34 |

0.27 |

14.31 |

|||||||||

|

Спектр 2 |

36.90 |

13.78 |

1.16 |

0.29 |

0.16 |

0.09 |

0.11 |

0.10 |

0.39 |

46.52 |

0.21 |

0.18 |

0.12 |

|

Спектр 3 |

7.18 |

1.73 |

0.82 |

90.27 |

|||||||||

|

Спектр 4 |

9.80 |

2.08 |

0.62 |

87.50 |

Рис. 3 Микроструктура середины отливки без поверхностных трещин

По границам эвтектических зерен у поверхности исследуемых отливок отмечается формирование фосфидной эвтектики. Концентрация фосфора в этих зонах достигает 0,74%. В центральной части отливок этот компонент отсутствует или его доля не превышает 0,08%. В отдельных зонах отливок, склонных к трещинообразованию, его концентрация достигает 0,53%, что также свидетельствует о выделении фосфидной эвтектики.

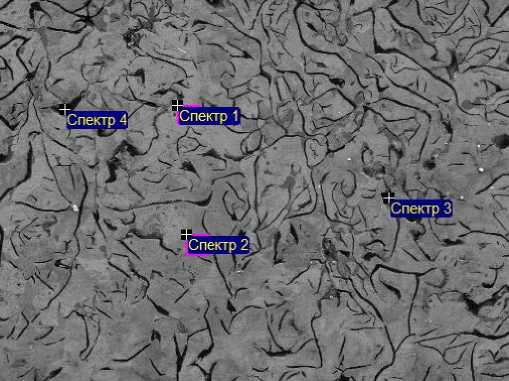

Наибольшая доля ферритной составляющей находится в области розеточных включений графита и это характерно только для поверхностного слоя отливок. Такой феррит отличается более тёмным цветом, что связано с его насыщенностью кислородом (13,98-34,4%). Перлитная структурная составляющая практически не окисляется в центральной зоне отливок, а наблюдаемая повышенная концентрация этого компонента характерна для зон с грубыми включениями графита, в которые проникает окислительная атмосфера, способствующая зарождению и развитию трещин. В процессе повреждаемости берега трещин окисляются и по их расположению и протяженности можно судить о степени дефектности отливок в центральной её части (рис. 4). Для этого следует воспользоваться методом неразрушающего контроля качества [5], поскольку важно не только выявить поверхностные трещины, но и исключить их формирование в других зонах отливки, чтобы предотвратить аварийные ситуации при эксплуатации техники.

ЗООмкт 1 Электронное изображение 1

|

Спектр |

C |

O |

Si |

P |

S |

Cr |

V |

N |

Mn |

Fe |

Mg |

Al |

|

Спектр 1 |

23.78 |

1.00 |

1.39 |

0.18 |

0.84 |

72.81 |

||||||

|

Спектр 2 |

6.95 |

2.09 |

0.08 |

0.09 |

0.05 |

0.61 |

90.14 |

|||||

|

Спектр 3 |

73.92 |

8.44 |

0.33 |

0.11 |

0.09 |

5.16 |

0.08 |

11.68 |

0.05 |

0.13 |

||

|

Спектр 4 |

93.94 |

3.83 |

0.07 |

0.04 |

2.13 |

Рис. 4 Микроструктура середины отливки c поверхностными трещинами

Выявлена существенная неоднородность и в распределении серы. Независимо от анализируемых зон и исследуемых отливок её концентрация изменяется в пределах от 0 до 0,49%. Причем, в случаях повышенной концентрации серы от 0,27 до 0,49%, имеет место и увеличение – марганца от 0,83 до 2,6%. Это свидетельствует о формировании включений MnS.

В отливках менее склонных к поверхностному трещинообразованию дополнительно выявлены в локальных областях средней зоны следующие компоненты %: 0,29 Al; 0,18 Mg; 0,11 Cl; 0,10 K; 0,21 Na; 0,12 Ca (см. рис. 3). Можно предложить, что металл этих отливок модифицировали, введением комплексного модификатора, который неравномерно растворился при обработке жидкого металла.

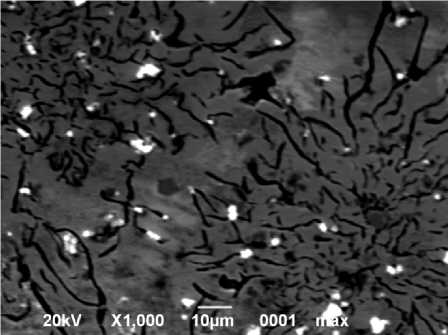

В таких отливках у поверхности выявлена и добавка карбидообразующего компонента – ванадия. Доля его изменяется в локальных зонах от 0,04-0,48% (рис. 5). При максимальной концентрации этого компонента (0,48%) возможно образование спецкарбидов VC, т.е.

вклад его проявляется не только в измельчении зерна.

Металл отливок с увеличенной склонностью к поверхностному трещинообразованию модифицирован и микролегирован компонентами Ti, V и N. Они также распределены неравномерно, т.к. выявлены только в средней части сечения отливки толщиной 30мм. Средняя концентрация V и Ti составляет 0,05-0,07%. В одной из зон доля азота достигает 5,16%. Можно предположить, что это крупное нитридсодержащее включение (см. рис. 4).

|

Спектр |

C |

O |

Si |

P |

S |

Cr |

V |

Ti |

Mn |

Fe |

|

Спектр 1 |

13.78 |

2.83 |

1.50 |

0.07 |

0.50 |

0.08 |

0.04 |

0.06 |

1.25 |

79.89 |

|

Спектр 2 |

16.95 |

8.65 |

1.38 |

0.03 |

0.05 |

0.08 |

0.07 |

0.02 |

0.56 |

72.22 |

|

Спектр 3 |

18.63 |

1.35 |

1.61 |

0.01 |

0.19 |

0.06 |

0.07 |

0.01 |

0.83 |

77.23 |

|

Спектр 4 |

8.91 |

1.12 |

1.39 |

0.74 |

0.04 |

0.13 |

0.32 |

0.21 |

1.04 |

86.10 |

|

Спектр 5 |

21.52 |

1.43 |

0.03 |

1.07 |

0.06 |

0.07 |

2.15 |

73.67 |

||

|

Спектр 6 |

8.94 |

1.07 |

1.43 |

0.74 |

0.61 |

0.13 |

0.48 |

0.40 |

1.74 |

84.47 |

Рис. 5 Граница эвтектических зерен (ферритная составляющая)

Статический анализ различных зон отливок с повышенной склонностью к трещинообразованию на их поверхности выявил наличие большого количества включений оксидов железа, кремния и сложных - типа (MnFe)O, MnSiO3, Mn2SiO4, размером до 1-2мкм. Максимальное их скопление характерно для зон с розеточными включениями графита. В этих местах отмечается и интенсивное окисление ферритной составляющей. Это проявляется в повышенной травимости с концентрацией кислорода до 34%. Включения окислов имеют неправильную компактную форму. По мере удаления от поверхности размер таких включений уменьшается и не превышает 0,5-0,7мкм (рис. 6).

Рис. 6 Окислы алюминия (Al 2 O 3 ) и кремния (Si 2 O 3 ). Термоэлектронная эмиссия

Поверхностное окисление металла отливок связано с плохой подготовкой литейной формы, её повышенной влажностью. При этом пластинчатый графит, особенно грубые включения, обеспечивают доставку активно-коррозионной среды и в другие зоны отливок.

Анализом показано, что отливки мало склонные к поверхностному окислению имеют в центральной части сечения повышенную долю кислорода, причем даже в большей мере, чем в корпусных деталях с поверхностными трещинами (табл. 1). По всей поверхности, в анализ не попала магистральная трещина, доставляющая активно-коррозионную среду в центральную зону отливки.

Уменьшить склонность отливок к трещинообразованию возможно осуществлением контроля на соответствие технологических процессов нормативно-технической документации по подготовке литейной оснастки и способа модифицирования жидкого расплава.

Таблица 1 - Статический анализ распределения кислорода в исследуемых отливках

|

Локальное распределение кисло |

рода в зонах, % |

|||

|

число случаев |

с поверхностными трещинами |

без поверхностных трещин |

||

|

поверхность |

середина |

поверхность |

середина |

|

|

1 |

3,41 |

1,0 |

1,17 |

0,91 |

|

2 |

3,44 |

8,44 |

0 |

2,96 |

|

3 |

4,57 |

3,83 |

1,12 |

13,98 |

|

4 |

1,81 |

1,17 |

1,35 |

2,65 |

|

5 |

1,35 |

1,17 |

8,65 |

4,54 |

|

6 |

0 |

0 |

2,83 |

0 |

|

7 |

0 |

1,07 |

0 |

|

|

8 |

0 |

13,78 |

||

|

9 |

0 |

5,34 |

||

|

10 |

0 |

|||

|

средняя концентрация кислорода |

4,5 |

2,6 |

2,31 |

4,01 |

Выводы. В результате выполненных комплексных исследованиях установлено, что основными причинами трещинообразования корпусных деталей из серого чугуна являются: формирование грубых включений графита и их розеточные включения; наличие больших скоплений оксидов; ликвация компонентов с формированием неметаллических включений, являющиеся концентраторами напряжений.

Для снижения склонности отливок к трещинообразованию необходимо четко соблюдать технологический регламент литья и подготовки формы, осуществлять качественный процесс модифицирования жидкого металла, исключающего формирование грубого графита и его розеток, а также ликвации химических компонентов, в том числе, и входящих в состав модификатора.

Sets the basic causes of cracking case details made of grey iron. This formation of coarse graphite and rosette inclusion; the presence of large concentrations of oxides; liquation of components with formation non-metallic inclusions are stress concentrators.

Список литературы О причинах трещинообразования в корпусных отливках сельскохозяйственных машин

- Скобло Т. С., Сидашенко А. И., Сайчук А. В., Манило В. Л., Романюк С. П. Оценка качества отливок из серого чугуна методами неразрушающего контроля. Литейное производство. -Москва, 2014. -№12. -С. 2-4.

- Сидашенко А. И., Скобло Т. С., Сайчук А. В., Рыбалко И. Н., Манило В. Л. Изготовление и обработка корпусных деталей из чугуна. Вiсник ХНТУСГ iм. П. Василенка «Ресурсозберiгаючi технологiї, матерiали та обладнання у ремонтному виробництвi». -Харьков, 2015. -Вып. 158. -С. 126-133.

- Захаров Ю. А., Рылякин Е. Г., Лахно А. В. Анализ способов восстановления посадочных отверстий корпусных деталей машин. Молодой ученый. -2014. -№ 16. -С. 68-71.

- Захаров Ю. А., Рылякин Е. Г., Семов И. Н. и др. Обеспечение работы мобильных машин в условиях отрицательных температур. Молодой ученый. -2014. -№ 17. -С. 56-58.

- Способ оценки качества изделий неразрушающим методом: пат. 95287 Украина. № а 2014 06020; заявл. 02.06.2014; опубл. 25.12.2014, Бюл. №24. 5 с.