О создании композитных материалов на основе наночастиц меди и диоксида кремния

Автор: Буянтуев Сергей Лубсанович, Дамдинов Баир Батуевич, Кондратенко Анатолий Сергеевич

Журнал: Вестник Бурятского государственного университета. Философия @vestnik-bsu

Рубрика: Физика

Статья в выпуске: 3, 2011 года.

Бесплатный доступ

В статье рассматриваются вопросы синтеза наночастиц меди коллоидными способами, их исследования оптическим и микроскопическим методами, а также изучается проблема возможности образования композитных материалов на основе полученных наночастиц меди с добавлением нанодисперсного диоксида кремния.

Наночастицы меди, коллоидный раствор, прессование, спекание, сплавление, синтез композитов, оптические и микроскопические исследования, графитовые тигли, электродуговая плазма

Короткий адрес: https://sciup.org/148180204

IDR: 148180204 | УДК: 62-63

Текст научной статьи О создании композитных материалов на основе наночастиц меди и диоксида кремния

В наши дни проблема получения наноразмерных частиц становится всё более актуальной. Интерес к ней продиктован необходимостью создания новых технологий в различных отраслях научнотехнической деятельности человечества. В частности, все чаще приходится сталкиваться с необходимостью перехода на новые композитные материалы с рядом необычных свойств. Речь идет об оптических, акустических, тепловых и других свойствах, которые могут кардинально изменяться в композитах по сравнению со свойствами уже известных и широко применяемых материалов.

В данной работе рассматриваются варианты синтеза наноразмерных частиц меди Cu и использование ее и нанодисперсного тугоплавкого окисла (SiO 2 ) для синтеза композитов. При осуществлении данных синтезов нами использовались вещества с маркировками х.ч., ч.д.а. Получение коллоидной меди проводилось следующим образом: разбавленный раствор гидрата гидразина (N 2 H 4 ∙H 2 O) с пропорцией разбавления 1:2000 прибавили к аммиачному раствору CuSO 4 (1:1000) в присутствии гуммиарабика. При нагревании получили гидрозоль, который подвергли диализу [1]. По свойствам полученный гидрозоль в отраженном свете имеет медно-красный цвет, а в проходящем свете – синий. Данный золь длительное время устойчив в плотно закрытом флаконе. При центрифугировании получены суспензии наночастиц меди, средний размер которых составляет 100 нм (рис. 1).

Рис. 1. Микрофотография наночастиц меди, полученных центрифугированием гидрозоля

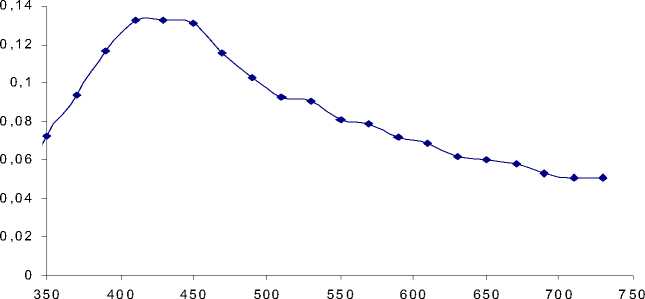

Также было проведено спектроскопическое исследование плазмонов полученного гидрозоля меди в области видимого и УФ света с помощью спектрофотометра СФ-56. Данные, полученные спектроскопическим методом, хорошо сочетаются с микроскопическим исследованием размеров частиц Cu. Максимум поглощения наблюдается при длине волны 420 нм (рис. 2). По литературным данным, это соответствует поглощению частиц меди размером ≈100 нм. Быстрый рост поглощения в максимуме полосы свидетельствует о формировании в системе новых частиц меди данного размера [2].

Рис. 2. Спектры оптического поглощения гидрозоля меди

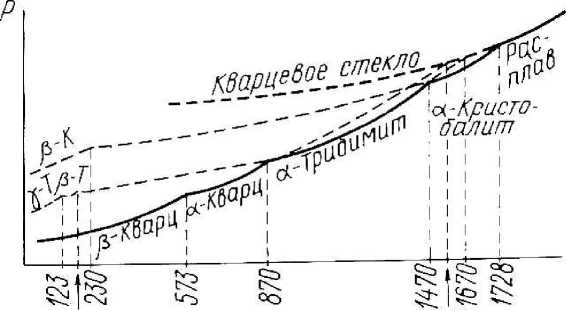

Для изучения вопроса плавления и жидкого состояния SiO 2 и композитов на его основе нами было применено основное уравнение термодинамики, связывающее свойства обеих фаз – уравнение Клапейрона-Клаузиуса: ∆S пл /∆V пл = dP/dT, где ∆S пл = S ж – S тв , а ∆V пл = V ж – V тв – изменение энтропии и объема при плавлении. Для многих неорганических соединений (в том числе SiO 2 ) справедлива приближенная формула Комптона-Ричардса: ∆S пл = ∆H пл /T пл = const. Отсюда, в частности, следует вывод, что высокие температуры плавления имеют вещества с большим значением ∆H пл [3]. По статистическим исследованиям Бережного [4], для простых оксидов ∆S пл ≈ 10,46 Дж/(г-атом∙К); коэффициент корреляции по S пл составляет R = 0,82, в этом случае T пл ≈ ∆H пл /10,46*m, где ∆H пл – теплота плавления, Дж/моль, m – число атомов в формульной единице оксида (для моля SiO 2 m=3), T пл – температура плавления, К. Таким образом, по предложенной формуле, используя справочник, находим ∆H пл (SiO 2 ) = 77 кДж/моль; m SiO2 = 3, тогда T пл ≈ 77 000/10,46*3 ≈ 2454 K [5]. Найденное значение температуры плавления удовлетворительно согласуется с данными, полученными из других справочников [6]. Но если учесть высокую вязкость, существенное переохлаждение получающихся составов, последовательность фазовых переходов основных модификаций SiO 2 и то, что силикатные системы не имеют точной температуры плавления, а только интервалы температур начала размягчения и вязкого течения, то найденная температура соответствует температуре плавления силикатной системы [7].

Взаимные превращения основных модификаций SiO 2 и области их устойчивости представлены на рис. 3.

Рис. 3. Схематическая диаграмма состояния SiO 2 для основных модификаций

Последовательность фазовых переходов основных модификаций SiO 2 при изменении температуры и нормальном давлении схематически можно представить следующим образом (рис. 4), все указанные превращения энантиотропны [7].

870° 1470 ° 1728°

□1—кварц ^--> oL—тридимит ^ ’ ^.—кристобалит ^ *~ расплав

It 573° j f 163° jJ<23O°

^-кварц |Ь-тридимит ^5-кристобалит

И 123°

5,'" —тридимит

Рис. 4. Фазовые переходы основных модификаций SiO2

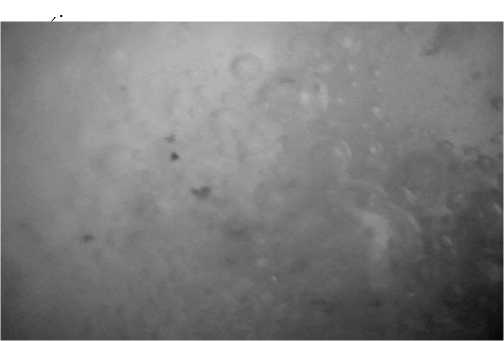

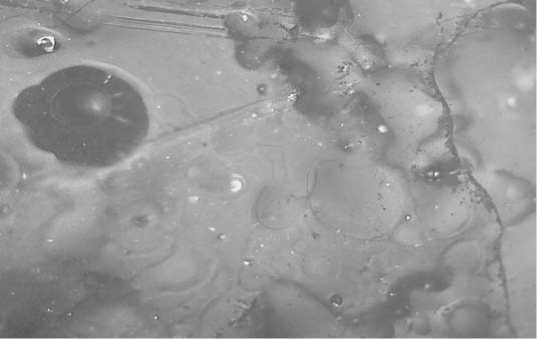

При получении индивидуального порошка Cu проводилось его смешивание с SiO 2 в разных пропорциях с последующим прессованием полученных шликерных смесей. Давление прессования ограничивали пределами 100-150 МПа. Но так как SiO2 является хрупким и твердым веществом, избежать пористости не удается (рис. 5). В работах Коопера и Итона [8] указывается, что при давлении прессования 590 МПа (много большем чем в нашем опыте) пористость SiO 2 составляет 20-30%. По данным ряда исследователей [9], практически не удается достигнуть высокой степени уплотнения при прессовании порошков из хрупких материалов путем раздавливания конгломератов их частиц. Массовое разрушение последних не наступает даже тогда, когда применяемые удельные давления прессования существенно превышают обычные значения предела прочности при сжатии соответствующих материалов. Это, очевидно, объясняется следующими причинами: а) значительным повышением прочности в условиях объемно-напряженного состояния (т.е. всестороннего сжатия) и б) дополнительным повышением прочности при переходе к сверхмалым размерам зерен (т.е. известной ролью масштабного фактора). Правда, по данным Бриджмена [10], типичные хрупкие материалы, включая SiO 2 , могут приобретать заметную пластичность в условиях всестороннего сжатия. Однако это явление наблюдается лишь при давлениях порядка 2-2,5 тыс. МПа (20-25 тыс. кГ/см2) и выше (гидравлическая бомба), т.е. не имеет прямого отношения к практике прессования. Все прессованные образцы имели равновысотное сечение (рис. 6).

Рис. 5. Поровая поверхность спрессованного образца Х1500 (масл. иммерс. фазовый контраст)

Как указывалось выше, между приложенным давлением прессования и плотностью спрессованного материала всегда существует определенная количественная зависимость. Следовательно, при прессовании компакта с любым равновысотным сечением имеет место постоянная степень уменьшения вертикальных размеров, равная степени сближения параллельных плоских штампов. В равновысотных прессовках геометрический фактор непосредственно не вызывает различий в коэффициенте сжатия. В этом случае источником неравноплотности являются потери давления в отдельных частях прессовки, связанные с усилиями, расходуемыми на преодоление трения (точнее – внешнего трения) [11]. Спрессованные медьсодержащие образцы подвергались сплавлению с применением электроду-говой плазмы в графитовых тиглях (рис. 7).

Рис. 6. Общий вид спрессованного композитного материала

Рис. 7. Медьсодержащий композит, полученный сплавлением с помощью электродуговой плазмы (Х600)

Рис. 8. Стекловидная фаза медьсодержащего композита, полученного сплавлением с помощью электродуговой плазмы (Х250, отраженный свет)

Из микрофотографий виден многофазный состав получающихся композитов. Наблюдается явное присутствие не только кристаллических (медьсодержащих) фаз, но и стекловидной фазы (рис. 8), что в дальнейшем, при варьировании условий, создаст возможность получить полностью прозрачный композит.

Таким образом, целью дальнейшей работы является создание и исследование полупрозрач-ных/прозрачных композитных образцов, полученных компактированием наноматериалов и обрабатываемых как стандартным спеканием, так и сплавлением в плазме, а также определение их оптических, акустических и механических свойств.