О теоретико-игровом подходе к задачам технологической регулировки машин

Автор: Борисова Людмила Викторовна, Нурутдинова Инна Николаевна, Димитров Валерий Петрович

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 5-6 (74) т.13, 2013 года.

Бесплатный доступ

Рассматривается задача построения механизма вывода интеллектуальной информационной системы, предназначенной для принятия решений по технологической регулировке сложных уборочных машин в полевых условиях. Произведён краткий анализ предметной области функционирования сельскохозяйственных машин, объектами которой являются сложные иерархические многоуровневые системы, находящиеся под воздействием непрерывно меняющихся внешних факторов. Это обуславливает сложность и многочисленность математических подходов к формированию механизмов вывода и отсутствие единого формально-логического построения стратегии принятия оптимального решения. Показано, что в условиях большого количества возможных факторов, вызывающих отклонения показателей качества работы сложных машин, вероятности которых отсутствуют или оценены экспертами, при необходимости оперативного реагирования, целесообразно использовать теоретико-игровой подход к выбору оптимальной стратегии поведения на основе анализа базы знаний информационной системы. Введены понятия матрицы показателей эффективности и матрицы рисков принятия неэффективного решения, позволяющие использовать критериальный подход к принятию оптимального решения. Приведён пример выбора стратегии адекватного реагирования для устранения причины нарушения технологического процесса уборки зерна. Рассмотрен выбор оптимальной стратегии для устранения отклонений показателей качества процесса на основе критериев Лапласа и Сэвиджа, используемых для принятия решений в «играх с природой». На модельном примере проиллюстрирована методика одноэтапной процедуры принятия решения в условиях неопределённости с применением указанных критериев, проведён анализ полученных результатов, обсуждены условия и сфера применения предложенного подхода.

Зерноуборочный комбайн, технологическая регулировка, принятие решений, критерий сэвиджа

Короткий адрес: https://sciup.org/14250010

IDR: 14250010 | УДК: 007:631.4 | DOI: 10.12737/1282

Текст научной статьи О теоретико-игровом подходе к задачам технологической регулировки машин

Введение. Важнейшей составляющей стратегии модернизации технической политики в АПК является разработка и внедрение машин нового, интеллектуального типа [1]. В полной мере это относится к предметной области «комбайновая уборка сельскохозяйственных культур». Эффективность использования зерноуборочного комбайна, а отсюда и эффективность уборочных работ зависит от успешного решения задачи управления технологическим процессом, осуществляемым комбайном [2—4]. Зерноуборочный комбайн является сложной многоуровневой иерархической системой, которая функционирует в условиях внешней среды, отличающейся изменчивостью и неопределённостью. Повышение эффективности использования зерноуборочных комбайнов, сокращение затрат времени на технологические простои и повышение сменной производительности комбайнов является актуальной проблемой.

Поиск оптимальных решений по технологической регулировке комбайна определяется спецификой рассматриваемой предметной области. Внешние факторы уборки, показатели качества работы, параметры технического состояния и некоторые регулируемые параметры в большинстве своём представлены качественными показателями.

Эффективность реализации процессов принятия решений при управлении сложными техническими системами, в частности зерноуборочным комбайном, зависит в определяющей степени от используемой модели представления знаний об объектах предметной области и их отношени- ях. В настоящее время не предложен формально-логический подход, позволяющий создать адекватное математическое описание процесса принятия решений при управлении технологическим процессом комбайновой уборки. Имеющиеся регрессионные модели взаимосвязей между внешними факторами, регулируемыми параметрами и показателями качества работы имеют недостатки, так как учитывают только количественные факторы, не всегда адекватно отражают действительность, и их использование в реальном времени и в сложных практических условиях затруднены [5—8].

Перспективным направлением совершенствования методов технологической регулировки машин является разработка интеллектуальных информационных систем поддержки принятия решений (экспертных систем) [4, 9, 10].

Характеристика предметной области. Анализ предметной области показал, что управление технологическим процессом комбайна имеет характерные особенности [3, 6, 11]:

-

- данная предметная область сложна и в настоящее время формализована недостаточно, при этом решения должны приниматься в условиях природной неопределённости и в ограниченное время (в связи со сжатыми сроками уборки);

-

- знания представлены в виде эвристик, что затрудняет их обработку традиционными способами;

-

- отсутствие моделей технологического процесса, позволяющих принять эффективное решение;

-

- отсутствие высококвалифицированных специалистов для технологического обслуживания машин.

В данной работе среди множества задач управления комбайном рассматривается задача корректировки технологических регулировок. Анализ функционирования зерноуборочных комбайнов показывает, что нередко значения потерь зерна или других показателей качества работы превышают заданный уровень. Неоптимальность решений по настройке машины, принимаемых в полевых условиях, приводит к потере значительной доли ресурсов и возможностей [3, 5].

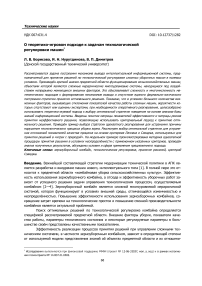

Необходимость корректировок значений технологических параметров в процессе работы комбайна (их числа и длительности) определяются изменениями внешних условий и корректностью проведения предварительной настройки (рисунок 1).

Множество значений Множество регулируемых показателей Значение параметров качества показателя

Рис. 1. Схема, иллюстрирующая место задачи корректировки регулируемых параметров:

хна ас-р. — предварительные значение параметров; vn K — набор показателей качества; W — процедура вывода решений

Определяющим звеном в процессе корректировки технологических регулировок является выявление причин появления нарушений (отклонений) качества работы. Данная задача не является тривиальной, так как зачастую условия эксплуатации техники требуют быстрого установления искомой причины, что затруднительно.

Ранее нами была произведена идентификация взаимосвязей между внешними признаками нарушения техпроцесса комбайновой уборки, причинами и методами устранения этих нарушений. В результате исследований выявлено 40 внешних признаков нарушения технологического процесса [10, 11].

Поиск конкретной причины, вызвавшей появление внешнего признака отклонения, является сложной задачей, так как при технологической регулировке жатвенной части используется 31 параметр, для платформы-подборщика — 23 параметра, для молотилки — 24 параметра.

Проведённый анализ показывает, некоторые отклонения зависят от 7 и более параметров. В среднем на один внешний признак для молотилки приходится примерно 6 параметров, для жатвенной части — 5, для платформы-подборщика — 5. Характерным для решения задачи технологической регулировки является то, что на показатели качества работы комбайна влияют не только регулировочные параметры, но и параметры технического состояния. Так, например, для жатвенной части необходимо принимать во внимание 13 параметров технического состояния, для платформы-подборщика — 14; для молотилки — 14.

Сложность проведения технологической корректировки обусловлена следующими обстоятельствами:

-

• наличие не одного, а нескольких нарушений качества работы;

-

• неоднозначность влияния конкретных «разрегулировок» рабочих органов на отклонение качественных показателей (сложно определить существует одна или несколько причин появления нарушения);

-

• наличие альтернативных вариантов устранения нарушений;

-

• взаимоисключающее влияние изменения параметров рабочих органов, когда для устранения одного отклонения используется регулировочный параметр, изменение которого приводит к появлению другого отклонения;

-

• неизвестность причины появления нарушений;

-

• громоздкость существующих методов проведения корректировки.

Математическое описание процесса принятия решений (ПР) при управлении технологическим процессом комбайновой уборки в настоящее время ограничено отдельными моделями, которые представляют собой достаточно громоздкие математические конструкции, использование в реальном времени и в сложных практических условиях затруднены, при этом отсутствует общее формально-логическое построение указанного процесса ПР.

Перспективным является использование моделей, имитирующих процесс принятия решений экспертом по управлению технологическим процессом [3, 4, 10]. В этом случае будем исходить из следующих естественных предположений. В роли эксперта выступает достаточно квалифицированный специалист, имеющий успешный опыт работы с данной системой (комбайном), приобретённый им в результате большого числа итераций решения одних и тех же задач в различных производственных ситуациях. При этом эксперт принимает решение не столько в результате решения отдельных экстремальных задач, сколько на основе некоторых относительно простых и в то же время достаточно гибких решающих правил.

Одним из подходов к решению проблемы повышения эффективности использования уборочных машин является применение информационных интеллектуальных систем, позволяющих снизить информационную нагрузку на оператора, и, как следствие, повысить сменную производительность человеко-машинных систем.

Для успешного применения различных математических методов следует предварительно построить модель реальной системы и определить в ней интересующие нас с математической точки зрения процессы технологической регулировки. Чтобы модель можно было использовать для различных машин (технических систем), она должна быть достаточно абстрактной. Поэтому на начальном этапе анализа мы задаёмся следующими общими предположениями.

Предположение 1 . Будем предполагать (если нет особых условий), что в системе одновременно может быть появление только одного внешнего признака нарушения технологического процесса, т. е. выхода за допусковые пределы значений выходного параметра.

Предположение 2. Будем полагать, что для рассматриваемой системы всегда задано некоторое априорное распределение значимости (весомости) вклада технических параметров системы в возможность появления внешнего признака нарушения качества технологического процесса. Принятый подход. Пусть в процессе эксплуатации зерноуборочного комбайна наблюдается отклонение показателей качества работы, которое характеризуется каким-то внешним признаком. Это отклонение (нарушение) может быть вызвано причинами, обусловленными изменением внешних факторов уборки или изменением технического состояния объекта. Множество таких причин нарушений обозначим 5 = {Bj }|. На основании анализа эмпирических данных и экс пертных знаний для устранения нарушения качества работы могут быть использованы действия Aj из множества допустимых решений G = {A}m , которые будем называть стратегиями. Применение каждой из стратегий имеет различную эффективность воздействия, которая, очевидно, зависит от причины, вызвавшей нарушение, т. е. Bj . Помимо этого она зависит от многих других факторов, совокупное действие которых можно описать как эффективность применения данной стратегии. С этой целью введём матрицу C, содержащую информацию, необходимую для принятия решения, i-я строка которой соответствует действию Ai из множества допустимых действий G, а j-й столбец соответствует причине нарушения Bj показателей качества работы комбайна из множества состояний 5. Каждому допустимому действию A е G и каждой возможной причине нарушения Bj е 5 соответствуют элемент с j (/ = 1, m, j = 1, п) матрицы С, который определяет результат применения стратегии Ai для устранения причины Bj нарушения. Будем называть матрицу С матрицей показателей эффективности. Рассматривая матрицу С в качестве матрицы исходных данных процедуры принятия решения для выбора оптимальной стратегии технологической регулировки, используем критерии, применяемые в одноэтапных процедурах принятия решений в условиях неопределённости [12, 13].

Поскольку заранее неизвестно какая из причин вызвала отклонение показателей качества работы комбайна, то отсутствует и необходимая информация для вывода о том, что вероятности этих причин различны. На основе принципа недостаточного обоснования [13] можно принять допущение, что вероятности причин одинаковы. Тогда задачу выбора оптимальной стратегии технологической регулировки можно рассматривать как задачу принятия решения в условиях риска, когда выбирают решение A* е G = { A } m 1 , обеспечивающее наибольшее ожидаемое значение эффективности. В этом случае целесообразно использование критерия Лапласа L ( / ) [13]:

1m max U' = max — Ус, (1)

' ( ) / m j = 1 j

При наличии априорных значений вероятностей p j ( j = 1, m ) наличия причин { B j }, полученных, например, методом экспертных оценок или в результате анализа статистической информации, используют критерий максимального математического ожидания M ( / ) , который имеет вид:

max M ( / ) = max £ с j p j . (2)

' ' j = 1

Введём понятие матрицы R рисков неэффективного решения, элементы rj ( /' = 1, m, j = 1, п) которой получаются следующим образом. Очевидно, что при известной причине Bj нарушения качества работы была бы использована наиболее эффективная стратегия A , при которой показа- тель эффективности принимает наибольшее значение, это максимальный элемент в столбце с номером j, обозначим этот элемент βj. Чтобы получить элементы матрицы рисков rij нужно из βj вычесть фактическое значение показателя эффективности:

r j = в j - c j . (3)

Используем критерий минимального риска Сэвиджа [13], в котором в качестве оптимальной стратегии выбирается та, при которой величина риска в наихудших условиях минимальна:

min S ( i ) = minmax r . i i j ij

Рассмотренный подход позволяет избегать большого риска при принятии решений.

Применение критериев оптимальности облегчает выбор решения в условиях неопределённости. Какой из критериев использовать в конкретной ситуации определяется «лицом, принимающим решение» и зависит от наличия или отсутствия экспертных оценок вероятностей причин отклонения показателей качества работы, значимости рисков при принятии решения, а также других факторов.

Для иллюстрации рассмотрим особенности применения критериев при выборе способа устранения нарушений при работе комбайна в полевых условиях. Рассмотрим, например, внешний признак нарушения работы комбайна «Повышенные потери свободным зерном с половой». Установлено [10], что причинами данного нарушения могут быть неадекватно установленные параметры: B1 — скорость движения комбайна; B2 — частота вращения молотильного барабана; B3 — частота вращения вентилятора; B4 — зазор жалюзи верхнего решета; B5 — зазор жалюзи удлинителя верхнего решета; B6 — равномерность открытия жалюзи верхнего решета; B7 — равномерность открытия жалюзи удлинителя верхнего решета. Перечислим возможные стратегии действий для устранения данного нарушения: A1 — незначительное уменьшение скорости комбайна; A2 — значительное уменьшение скорости комбайна; A3 — незначительное уменьшение частоты вращения молотильного барабана; A4 — значительное уменьшение частоты вращения молотильного барабана; A5 — незначительное уменьшение частоты вращения вентилятора; A6 — значительное уменьшение частоты вращения вентилятора; A7 — увеличение зазора жалюзи верхнего решета; A8 — увеличение зазора жалюзи удлинителя верхнего решета; A9 — ремонт механизма открытия и самих жалюзи верхнего решета; A10 — ремонт механизма открытия и самих жалюзи удлини- теля верхнего решета.

Матрица расчётных значений показателя эффективности { C j } представлена в табл. 1.

Таблица 1

Матрица значений показателя эффективности

|

i \ j |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

L ( i ) |

|

1 |

0,8 |

0,4 |

0,25 |

0,3 |

0,3 |

0,15 |

0,12 |

0,331 |

|

2 |

0,5 |

0,3 |

0,2 |

0,2 |

0,2 |

0,05 |

0,04 |

0,213 |

|

3 |

0,2 |

0,8 |

0,4 |

0,25 |

0,2 |

0,15 |

0,07 |

0,295 |

|

4 |

0,3 |

0,6 |

0,3 |

0,22 |

0,15 |

0,2 |

0,24 |

0,287 |

|

5 |

0,1 |

0,17 |

0,8 |

0,1 |

0,08 |

0,07 |

0,09 |

0,201 |

|

6 |

0,08 |

0,09 |

0,6 |

0,06 |

0,05 |

0,3 |

0,02 |

0,171 |

|

7 |

0,3 |

0,15 |

0,1 |

0,75 |

0,2 |

0,05 |

0,03 |

0,226 |

|

8 |

0,25 |

0,1 |

0,15 |

0,18 |

0,7 |

0,06 |

0,09 |

0,219 |

|

9 |

0,15 |

0,18 |

0,08 |

0,24 |

0,1 |

0,68 |

0,1 |

0,219 |

|

10 |

0,15 |

0,18 |

0,06 |

0,1 |

0,05 |

0,01 |

0,63 |

0,169 |

|

max c j = в j |

0,8 |

0,8 |

0,8 |

0,75 |

0,7 |

0,68 |

0,63 |

В отсутствии априорных значений вероятностей причин, вызвавших нарушение технологического процесса уборки, применим критерий Лапласа (1). Значения критерия для каждой из стратегий приведены в крайней правой колонке таблицы 1.

Очевидно, что оптимальной стратегией по этому критерию является стратегия А 1 — незначительное уменьшение скорости движения комбайна.

Для определения оптимальной стратегии по критерию Сэвиджа сформируем матрицу рисков R принятия неэффективного решения. Найдём максимальные элементы в каждом столбце (они приведены в последней строке таблицы 1) и вычислим элементы матрицы рисков по формуле (3). В результате получим матрицу рисков (табл. 2).

Таблица 2

Матрица рисков

|

i \ j |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1 |

0 |

0,4 |

0,55 |

0,45 |

0,4 |

0,53 |

0,51 |

|

2 |

0,3 |

0,5 |

0,6 |

0,55 |

0,5 |

0,63 |

0,59 |

|

3 |

0,6 |

0 |

0,4 |

0,5 |

0,5 |

0,53 |

0,56 |

|

4 |

0,5 |

0,2 |

0,5 |

0,53 |

0,55 |

0,48 |

0,39 |

|

5 |

0,7 |

0,63 |

0 |

0,65 |

0,62 |

0,61 |

0,54 |

|

6 |

0,72 |

0,71 |

0,2 |

0,69 |

0,65 |

0,38 |

0,61 |

|

7 |

0,5 |

0,65 |

0,7 |

0 |

0,5 |

0,63 |

0,6 |

|

8 |

0,55 |

0,7 |

0,65 |

0,57 |

0 |

0,62 |

0,54 |

|

9 |

0,65 |

0,62 |

0,72 |

0,51 |

0,6 |

0 |

0,53 |

|

10 |

0,65 |

0,62 |

0,74 |

0,65 |

0,69 |

0,67 |

0 |

|

max rij |

0,72 |

0,71 |

0,74 |

0,69 |

0,69 |

0,67 |

0,61 |

В последней строке таблицы 2 указаны максимальные элементы по столбцам. Выбирая из них минимальный элемент, получим наилучшую стратегию по критерию Сэвиджа — это A 7 — увеличение зазора жалюзи верхнего решета. При наличии априорных значений вероятностей причин, вызвавших данное отклонение показателей качества работы комбайна, применим критерий максимального математического ожидания (2). Значения вероятностей B j ( j = 1,...,7 ) представлены в табл. 3.

Таблица 3

Значения вероятностей

|

B j |

B 1 |

B 2 |

B 3 |

B 4 |

B 5 |

B 6 |

B 7 |

|

p j |

0,23 |

0,21 |

0,08 |

0,21 |

0,15 |

0,05 |

0,05 |

Заметим, что сумма значений вероятностей p j не равна 1, поскольку оценки вероятностей получены на основе экспертных оценок и анализа статистических данных. Кроме того, могут быть и другие факторы, вызвавшие появление внешнего признака нарушения работы комбайна «Повышенные потери свободным зерном с половой».

Значения критерия M ( i ) , i = 1,...,10, вычисленные по формуле (2), даны в табл. 4.

Таблица 4

Расчётные значения критерия М

|

i |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

M ( i ) |

0,41 |

0,21 |

0,34 |

0,31 |

0,16 |

0,12 |

0,30 |

0,24 |

0,18 |

0,14 |

Из таблицы видно, что оптимальной стратегией по критерию максимального математического ожидания является стратегия А 1 (незначительное уменьшение скорости движения комбайна). Заключение. Предлагаемый подход, основанный на моделях экспертных знаний, позволяет объединить имеющуюся неоднородную информацию (детерминированную, статистическую, лингвистическую), характеризующую внешнюю среду, параметры технического состояния комбайна и показатели качества его работы и использовать при построении систем поддержки принятия решений в области эксплуатации уборочных машин. Реализация рассмотренного в статье алгоритма поиска наиболее эффективной стратегии при выявлении причин нарушений технологического процесса не предусматривает использование значительных «вычислительных ресурсов». Введение в качестве подсистемы механизма вывода решений экспертной системы для технологической регулировки комбайнов рассмотренной процедуры поиска рациональных решений позволит получать варианты решений адекватные для конкретных условий уборки, марок комбайнов, состояния конкретного комбайна.

Список литературы О теоретико-игровом подходе к задачам технологической регулировки машин

- Краснощёков, Н. В. Агроинженерная стратегия: от механизации сельского хозяйства к его интеллектуализации/Н. В. Краснощёков//Тракторы и сельскохозяйственные машины. -2010. -№ 8. -С. 5-7.

- Борисова, Л. В. Методика моделирования предметной области «технологическая настройка» в нечёткой постановке/Л. В. Борисова//Доклады РАСХН. -2005. -№ 6. -С. 62-65.

- Димитров, В. П. Особенности моделирования процесса принятия решений при технологической регулировке машин/В. П. Димитров, Л. В. Борисова//Механизация и электрификация сельского хозяйства. -2009. -№ 4. -С. 3-5.

- Димитров, В. П. Совершенствование информационной службы по использованию комбайнов/В. П. Димитров, Л. В. Борисова//Техника в сельском хозяйстве. -2008. -№ 4. -С. 25-28.

- Оптимизация технологического процесса по статистическим данным/Е. Ф. Ветров [и др.]//Машиноведение. -1986. -№5. -С. 48-55.

- Ерохин, С. Н. Влияние технологических регулировок на потери зерна за молотилкой комбайна Дон-1500/С. Н. Ерохин, А. С. Решетов//Механизация и электрификация сельского хозяйства. -2003. -№ 6. -С. 18-19.

- Липовский, М. И. Комбайнам нового поколения -высокий технический уровень/М. И. Липовский//Механизация и электрификация сельского хозяйства. -2006. -№ 3. -С. 8-11.

- Царёв, Ю. А. Перспективы использования электронной системы управления в комбайнах «Дон» и «Нива»/Ю. А. Царёв, А. В. Харьковский//Тракторы и сельхозмашины. -2005. -№ 1. -С. 37-38.

- Димитров В. П. Инструментальные средства для построения системы управления знаниями в области технического сервиса агропромышленного комплекса/В. П. Димитров, Б. Б. Жмайлов, Л. В. Борисова//Вестник компьютерных и информационных технологий. -2013. -№ 2. -С. 40-46.

- Димитров, В. П. Теоретические и прикладные аспекты разработки экспертных систем для технического обслуживания машин/В. П. Димитров, Л. В. Борисова. -Ростов-на-Дону: Изд. центр Дон. гос. техн. ун-та, 2007. -202 с.

- Димитров, В. П. Механические системы модельного ряда продукции ОАО «Ростсельмаш»/В. П. Димитров, Л. В. Борисова, К. Л. Хубиян. -Ростов-на-Дону: БелРусь, 2003. -97 с.

- Вентцель, Е. С. Исследование операций. Задачи, принципы, методология/Е. С. Вентцель. -Москва: Высш. школа, 2007. -208 с.

- Таха Х. Введение в исследование операций/Х. Таха. -Москва: Вильямс, 2007. -912 с.