О влиянии виброакустических нагрузок на прочность и работоспособность трубопроводных систем

Автор: Иголкин Александр Алексеевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-4 т.15, 2013 года.

Бесплатный доступ

В работе рассматриваются вопросы прочности трубопроводных систем с регулятором давления под воздействием виброакустических нагрузок. Для снижения шума, излучаемого регулятором, используется глушитель. В качестве глушителя шума используется дроссельная шайба. Построена зависимость акустической мощности системы клапан - шайба от площади проходного сечения.

Система трубопроводная, регулятор давления, глушитель, мощность акустическая, прочность, работоспособность

Короткий адрес: https://sciup.org/148202644

IDR: 148202644 | УДК: 539.4

Текст научной статьи О влиянии виброакустических нагрузок на прочность и работоспособность трубопроводных систем

В процессе транспортировки природного газа периодически возникает необходимость его редуцирования, что осуществляется на специальных газораспределительных станциях. Шум – результат энергетических изменений в системе редуцирования газа. Основные источники шума регулятора давления: механическая вибрация компонентов, гидродинамический и аэродинамический шумы. Вибрация компонентов клапана - результат случайных колебаний давления в пределах корпуса клапана или воздействия потока на подвижные или гибкие части [8]. Шум, который является побочным продуктом вибрации элементов клапана, обычно имеет второстепенную важность и может даже быть полезным, так как они могут сигнализировать отказ клапана. Механическая вибрация может быть устранена улучшением конструкции клапана и вообще считается проблемой конструкции, а не акустической проблемой. Соответственно, механический шум не подвергается оценкам в стандарте IEC 534-8-3 [5]. Гидродинамический шум обусловлен в основном кавитацией и в данной работе не рассматривается.

Аэродинамический шум узлов редуцирования обусловлен срабатыванием перепада давления на регулирующем органе (в основном это клапан – седло). При этом основным источником шума является зона дросселирования в регуляторе давления. Источники шума носят дипольный и квадрупольный характер, поэтому в зависимости от параметров потока акустическая мощность пропорциональна скорости в 3-8 степени. Сверхкритичесий перепад давления приводит к интенсификации шумоизлучения. Снижение скорости потока – самый эффективный путь для снижения шума. Среди производителей регулирующей и запорной арматуры можно выделить ряд компаний, успешно реализующих ме-

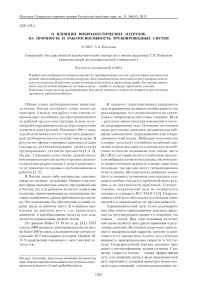

Диаметр трубы 6 дюймах

Рис. 1. Максимально допустимые акустические нагрузки роприятия по снижению шума (Fisher, Emerson, Samson, Tartarini, Masoneilan, Valin и др.). Анализ зарубежной и отечественной литературы показал существование двух путей снижения аэродинамического шума клапана. Это ступенчатое дросселирование и деление потока (разбиение на мелкие струйки) [6].

Таким образом, снижение шума регулятора давления можно достигнуть:

-

1) применением малошумных регулирующих органов;

-

2) установкой глушителя шума на выходе регулятора;

-

3) увеличением звукоизоляции стенок трубопровода;

-

4) использованием звукопоглощающего материала;

-

5) увеличением диаметра выходного трубопровода.

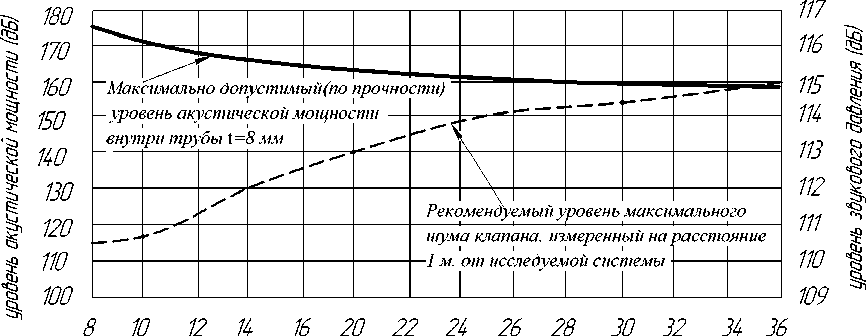

Так как процесс дросселирования носит адиабатический характер, то при этом могут возникать наледи на системе редуцирования. Следовательно, установка дополнительных конструкций на трубопроводе может приводить к образованию и скоплению конденсата и последующей коррозии. Применение малошумных регулирующих органов возможно лишь при создании новой конструкции регулятора давления. Таким образом, для снижения шума существующего регулятора давления целесообразно использование глушителя шума на выходе и постепенное расширение трубопровода (рис. 2).

Для создания эффективной конструкции глушителя шума необходимо рассмотреть природу шумообразования в клапане. Регулятор давления управляет потоком газа, преобразовывая часть потенциальной и кинетической энер-

Рис. 2. Комплекс мер по снижению шума клапана

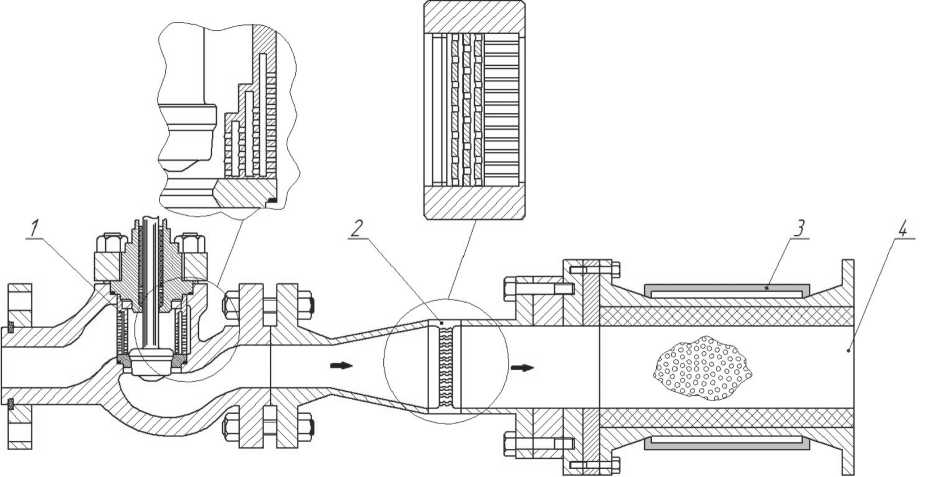

Рис. 3. Изменение давления по длине клапана

гии потока в турбулентность. Большая часть энергии преобразовывается в температуру, однако небольшая часть этой энергии преобразовывается в звук. Необходимо определить акустический коэффициент ( Л ), который указывает, сколько первоначальной энергии потока преобразовано в звук. Акустический коэффициент имеет сложную кусочно-нелинейную зависимость, поскольку характер потока, проходящего через клапан, изменяется для разных режимов работы клапана. Стандарт шума клапана IEC [5] определяет пять различных режимов течения газа, которые определяют акустический коэффициент.

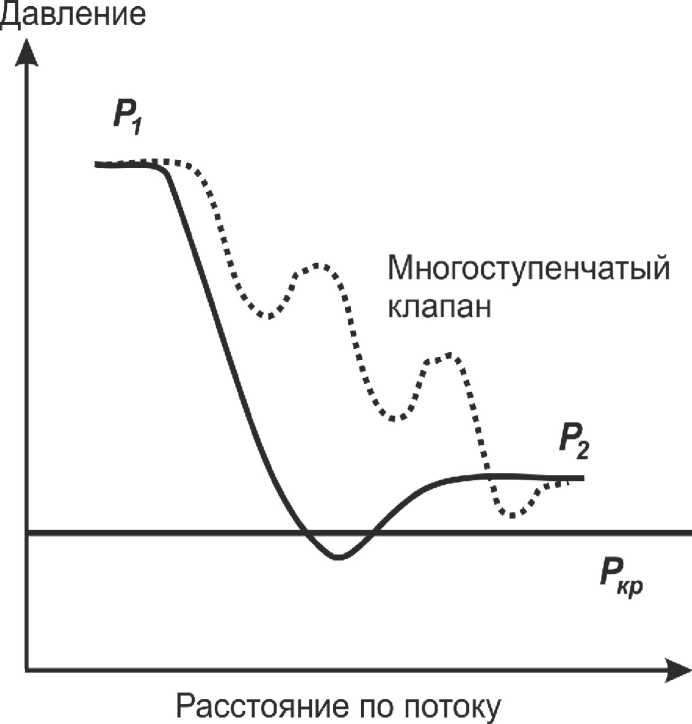

Режимы течения нагляднее представить на графической иллюстрации течения газового потока через распределительный клапан при различном давлении на выходе p2 (рис. 3).

При изменении давления по кривой А – поток дозвуковой, турбулентный шум имеет дипольный характер. При критическом отношении давлений ( p1 / p2 =1,89 для воздуха) процесс изменения давления описывается кривой B. При этом зарождаются ударные волны с последующим дозвуковым расширением. При более высоком отношении давлений расширение становиться неизэнтропическим и шум в основном определяется ударными волнами (кривая D).

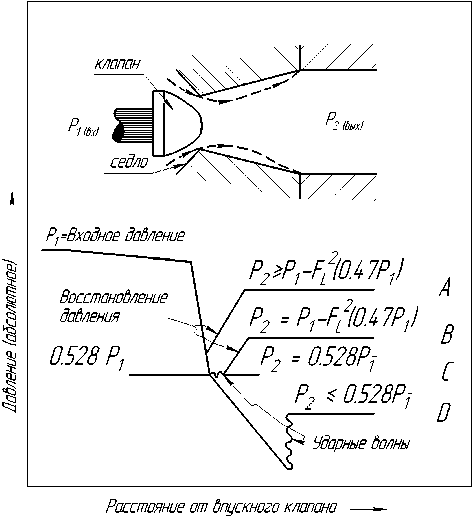

Таким образом, при сверхкритическом перепаде возникают ударные волны, которые генерируют мощные дискретные составляющие в спектре пульсаций давления и в спектре внешнего шума. Для избегания этого явления необходимо применять метод ступенчатого дросселирования

(рис 4). Причем в случае гидравлического регулятора критическим будет являться давление насыщенных паров, то есть давление, при котором возникает кавитация.

Аэродинамический шум определяется кине- тической энергией газа Wкэ — 2mU • Если пред положить, что в клапане реализуется звуковая скорость, то можно записать:

W кэ — 1тс 2) , (1)

где m – массовый расход газ в кг/с; U – скорость потока в м/с; С0 - скорость звука в м/с.

Выражение (1) можно переписать, используя коэффициент пропускной способности Cv , удельный вес Gf пара или газа (для воздуха он равен единице) и входное давление p1 :

Wкэ — 7.7х 10- 11CvFLc3P1Gf, Вт.

Акустическая мощность и уровень акустической мощности определяются так:

W — n W mechstrm , Вт (2)

log^W

L W — 10 х 10 1, , дБ (3)

Акустический коэффициент h можно определить следующим образом [2]:

/

\

Л 1 —

1.32 • 10 - 3 F 21

0 0 - 4 F 2 U

1.89m1 k kk"1P1

,

V P 0 /

3.7

mi

P,

V P 0 /

,

(

10 " 4 Fh

F M -V

P 1 ■ ^^^—^^^^

P 0

1 + P 1

2.6

P0 )

P1.89m n < 1 <

P0

1.89mP

1 < 1 < m, ; (4) 1 ()

P т, < 1 < 1,

P0

F2

где m, — 1 - —.

Необходимо отметить, что коэффициент восстановления давления FL может быть использован для определения давления P0 в зоне vena contracta и площади этой зоны:

p = p 0 1

-

P 1

-

P 2

F L 2

Рис. 4. Сравнение процессов редуцирования в одноступенчатом и много ступенчатом клапанах

C V F L 2

5.91 x ,04 , м

Пропускная способность также является кусочной функцией:

-

2.14 x И) '" ,

v^ P, + KG,

I.95 x ,0 "= ,

F t P i^;

Аналогично можно расписать для каждой дроссельной шайбы.

Автором высказано предположение, что полная акустическая мощность, генерируемая всей моделью, будет равна сумме мощности клапана и мощностей каждой шайбы ГПД отдельно (на рис. 5)

Полная акустическая мощность, генерируемая всей системой, равна сумме мощности клапана и мощностей каждой шайбы ГПД

N

Список литературы О влиянии виброакустических нагрузок на прочность и работоспособность трубопроводных систем

- Flod, D. Jury. Fundamentals of Aerodynamic Noise in Control Valves/Technical monograph 43/Fisher Controls International/1999.-24 c. URL: www.fisher.com (дата обращения 22.11.2013).

- Istvan L, Beranek Leo L. Noise and vibration control engineering. Second edition. Principles and applications]//Published by Wiley and Sons, Inc., Hoboken, New Jersey, 2006. 966 с.

- Norsok Standard L-002-2009 Piping system layout, design and structural analysis [text]/Oil Industry Association (OLF) and The Federation of Norwegian Industr//Edition 3, July 2009, 36 ñ.

- Acoustic-Induced Vibration Problems in the Design Stage/Robert D. Bruce, Arno S. Solving//Bommer and Thomas E. LePage, CSTI acoustics, SOUND & VIBRATION, Houston, Texas, Augus, 2013, pp. 8-11.

- IEC 534-8-3 International Electrotechnical Commission IEC 534-8-3 Control Valve Aerodynamic Noise Prediction Method

- Monsen, J. (2011). Valve Noise Reduction Strategies. [Online.] URL: http://valin.com/index.php/blog/14-fluid-management-/311-valve-noise-reduction-strategies (дата обращения 20.11.2013).

- Acoustic fatigue involving large turbocompressor and pressure reduction systems / David E. Jungbauer, Larry E. Blodgett // Proceedings of the 27th turbomachinery symposium//Principal Scientist Southwest Research Institute San Antonio, Texas. 2013, pp.111-118.

- Исследование процессов возбуждения и подавления пульсаций рабочей среды и гидродинамического шума в трубопроводных системах/Г.О. Белов, А.Н. Головин, А.Н. Крючков, Л.В. Родионов, Е.В. Шахматов//Известия Самарского научного центра РАН. 2011. Т.13. № 4. С. 178-184.