О возможности использования технологии «холодного» газодинамического напыления теплопроводного порошкового материала для обеспечения теплового контакта между элементами конструкции

Автор: Басов Андрей Александрович, Клочкова Мария Александровна, Махин Игорь Дмитриевич

Журнал: Космическая техника и технологии @ktt-energia

Рубрика: Системы терморегулирования и жизнеобеспечения. Жизнедеятельность космонавтов

Статья в выпуске: 3 (6), 2014 года.

Бесплатный доступ

В работе рассмотрена задача обеспечения теплового контакта между элементами конструкции на примере тепловых труб узлового модуля Российского сегмента Международной космической станции. Описана технология «холодного» газодинамического напыления теплопроводного порошкового материала между трубой и корпусом. На пяти экспериментальных образцах рассмотрены различные схемы расположения теплопроводных швов. Описан порядок экспериментального исследования образцов. Приведены результаты экспериментального исследования. Проведен анализ стойкости порошкового слоя при использовании различных схем. Проведено сравнение значения интегральной характеристики теплопередачи для порошкового слоя с аналогичной величиной, полученной для одного из теплопроводных клеев - клея-герметика марки «Эласил». Показана возможность использования «холодного» газодинамического напыления теплопроводного порошкового материала для обеспечения теплового контакта между элементами конструкции.

Тепловой контакт, газодинамическое напыление, порошковый материал

Короткий адрес: https://sciup.org/14343453

IDR: 14343453 | УДК: 536.24:621.762.016:629.7.023.8

Текст научной статьи О возможности использования технологии «холодного» газодинамического напыления теплопроводного порошкового материала для обеспечения теплового контакта между элементами конструкции

Задача обеспечения теплового контакта между двумя поверхностями часто встречается при разработке систем обеспечения теплового режима (СОТР) различных изделий. Это, например, контакт между прибором и термостатируемой поверхностью, между двумя звеньями цепочки теплопередающих элементов, между теплопередающим элементом и радиационной поверхностью и т. д.

Способы обеспечения теплового контакта можно условно разбить на два типа. К первому относятся способы, обеспечивающие точечный тепловой контакт, например, сварное или болтовое соединения. В таких случаях получение хорошего теплового контакта обусловлено в т. ч. высокой теплопроводностью материалов (в данном случае металлов), которые используются для соединения. Однако при необходимости обеспечения хорошей тепловой связи между двумя поверхностями относительно большой площади используются способы второго типа, такие как клеевое соединение, применение различных теплопроводящих прокладок и др. При этом теплопроводящие прокладки или пасты используются в сочетании с некоторым набором силовых элементов, которые при этом не решают задачу обеспечения теплового контакта. Недостатком способов второго типа является низкая теплопроводность используемых материалов — более чем в 50 раз ниже по сравнению, например, с теплопроводностью алюминия.

Задача обеспечения теплового контакта между корпусом узлового модуля и тепловой трубой

Подобная задача решалась в ходе разработки системы обеспечения теплового режима узлового модуля (УМ).

Узловой модуль, имеющий шесть стыковочных портов, должен быть доставлен к Международной космической станции (МКС) и пристыкован к надирному порту многоцелевого лабораторного модуля в качестве многоцелевого адаптера для модулей Российского сегмента МКС следующего поколения. Модуль с герметичным объемом 19 м3 и усовершенствованной системой обеспечения теплового режима имеет сферический корпус диаметром 3,3 м, оснащенный активными и адаптивными стыковочными узлами [1].

На этапе проектирования была выбрана пассивная СОТР, построенная c применением тепловых труб для передачи тепла по корпусу модуля. Форма модуля, близкая к сферической, наличие большого количества элементов, устанавливаемых снаружи модуля, а также определенные с помощью тепловых расчетов оптимальные трассы прокладки тепловых труб обусловливали необходимость использования тепловых труб круглого профиля [2]. В этом случае обеспечение теплового контакта между трубой и корпусом невозможно было осуществить стандартными методами, как для труб Ω-образного профиля.

В качестве одного из возможных вариантов обеспечения необходимого теплового контакта был рассмотрен способ «холодного» газодинамического напыления теплопроводного порошкового материала.

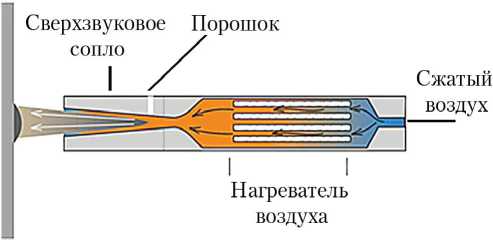

Сущность способа «холодного» газодинамического напыления состоит в том, что металлические частицы, разогнанные потоком газа до скорости 500…1 000 м/с и находящиеся в нерасплавленном состоянии, при столкновении с преградой испытывают сильную деформацию и закрепляются на поверхности, образуя толстое покрытие [3]. В Обнинском центре порошкового напыления (ОЦПН) было разработано специализированное оборудование Димет, предназначенное для ручного и автоматического нанесения ряда металлических покрытий [4].

Подобный способ напыления металлических покрытий широко применяется для проведения ремонтных работ, в частности, для восстановления изношенных или поврежденных участков поверхностей и устранения течи, а также — при нанесении электропроводящих покрытий, создании антикоррозионной защиты, восстановлении подшипников скольжения и т. д. [5].

При работе с УМ было принято решение попытаться использовать порошковый слой в качестве материала для создания поверхностного теплового контакта между корпусом модуля и тепловой трубой. В качестве силовых элементов использовались хомуты, отстоящие друг от друга не более чем на 500 мм.

Образцы для экспериментальных исследований

Для обоснования возможности применения вышеописанного способа было проведено экспериментальное подтверждение стойкости получившейся тепловой прокладки к внешним воздействиям. Также требовалось провести сравнение между различными схемами нанесения порошка.

Для этого были созданы экспериментальные образцы, позволяющие провести проверку на стойкость к статическим и динамическим нагрузкам, характерным для различных этапов эксплуатации УМ.

Образцы представляли собой дюралюминиевые пластины специальной формы с механически закрепленными на них алюминиевыми трубками длиной 520 мм. Зазоры между образующей трубки и поверхностью пластины составляли для разных образцов величину 0,5…2 мм.

Было изготовлено пять образцов.

На образцах № 1, 3, 4, 5 было нанесено теплопроводящее покрытие, создаваемое с помощью порошкового материала на основе алюминия и цинка. Для предотвращения коррозии, обусловленной наличием в покрытии цинка, вся поверхность покрытия обрабатывалась порошковым материалом, состоящим из чистого алюминия. Эта обработка создавала тонкий слой плотного алюминиевого покрытия, не допускающего проникания кислорода к основной массе покрытия.

Образец № 1 содержал семь односторонних швов длиной 50 мм каждый, расположенных вплотную друг к другу. Образец № 3 содержал три двусторонних шва длиной 50 мм каждый с шагом 100 мм. Образец № 4 содержал три двусторонних шва длиной 70 мм каждый с шагом 70 мм. Образец № 5 содержал три односторонних шва длиной 100 мм каждый, расположенных вплотную друг к другу.

Таким образом, сравнение между различными схемами нанесения порошка с точки зрения прочности можно было провести по следующим критериям:

-

• по длине шва при использовании односторонних швов, расположенных вплотную друг к другу (образцы № 1 и 5);

-

• по отношению длины шва к шагу между швами при использовании двусторонних швов (образцы № 3 и 4);

-

• по использованию односторонних или двусторонних швов при равных величинах площади контакта до испытаний (образцы № 3 и 5).

На образце № 2 было нанесено покрытие, обеспечивающее последующую пайку соответствующими припоями. Первый подслой данного покрытия представляет собой порошковый материал на основе меди и корунда, второй — оловянный припой в виде специального порошкового состава. Данное покрытие было нанесено по всей длине трубы.

Технология нанесения порошка

Газодинамическое напыление порошкового материала осуществлялось на базе ОЦПН.

Для нанесения покрытия использовалось оборудование Димет-404 и пылезащитная камера ПЗК-С5. В качестве источника сжатого воздуха использовалась стационарная трасса ОЦПН. Описание работы оборудования Димет приведено в [6], схема оборудования представлена на рис. 1.

Для нанесения подслоев под пайку использовался автоматизированный комплекс Димет-С5, обеспечивающий автоматическое перемещение напылительного сопла над поверхностью обрабатываемой детали. Для очистки воздуха рабочей зоны (пылезащитной камеры) использовалось стационарное оборудование ОЦПН.

Рис. 1. Схема работы оборудования для «холодного» газодинамического напыления

Обрабатываемая деталь размещалась в пылезащитной камере. Нанесение покрытий осуществлялось ручным способом с учетом влияния формы деталей и их сочетания на аэродинамику напыляющей сверхзвуковой струи. Специальной подготовки для нанесения покрытия не требовалось. На рис. 2 проиллюстрирована особенность нанесения покрытия на участок сопряжения тепловой трубы и пластины.

Рис. 2. Нанесение порошкового материала: 1 — тепловая труба; 2 — сопло; 3 — пластина; 4 — слой порошкового материала

Список литературы О возможности использования технологии «холодного» газодинамического напыления теплопроводного порошкового материала для обеспечения теплового контакта между элементами конструкции

- Легостаев В.П., Марков А.В., Сорокин И.В. Целевое использование российского сегмента МКС: значимые научные результаты и перспективы//Космическая техника и технологии. 2013. № 2. С. 3-18.

- Клочкова М.А. Проектирование системы обеспечения теплового режима узлового модуля Международной космической станции//Космонавтика и ракетостроение. 2013. Вып. 1 (70). С. 46-50.

- Каширин А.И., Шкодкин А.В. Метод газодинамического напыления металлических покрытий: развитие и современное состояние//Упрочняющие технологии и покрытия. 2007. № 12. С. 22-33.

- Каширин А.И. Оборудование Димет и газодинамическая технология нанесения металлических покрытий//Техномир. 2004. № 2 (20). С. 46-48.

- Клюев О.Ф., Каширин А.И. «Холодное» напыление металлических покрытий//Наука и жизнь. 2005. № 3. С. 82-85.

- Клюев О.Ф., Каширин А.И., Шкодкин А.В., Буздыгар Т.В. Технология газодинамического нанесения металлических покрытий. Часть 3. Оборудование Димет//Сварщик. 2003. № 6 (34). С. 25-27.