О возможности использования тонкодисперсных отходов углеобогащения ОФ "Энергетическая" в качестве основы для котельного топлива

Автор: Мурко В.И., Федяев В.И., Карпенок В.И., Шаньшин А.Е., Мухтаров А.Т.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 6 т.13, 2020 года.

Бесплатный доступ

В статье приводятся результаты экспериментальных испытаний приготовления и сжигания водоугольного топлива, полученного на основе тонкодисперсных отходов углеобогащения (фильтр-кека) ОФ «Энергетическая» филиала «Калтанский угольный разрез» АО «Угольная компания «Кузбассразрезуголь», на демонстрационном полупромышленном стенде Кузбасского государственного технического университета им. Т.Ф. Горбачева. Проведенные испытания показали, что на основе фильтр-кека ОФ можно приготовить суспензионное водоугольное топливо со структурно-реологическими и теплофизическими характеристиками, обеспечивающими эффективное сжигание полученного ВУТ. Для сжигания топлива использовался котел теплопроизводительностью 0,63 МВт с вихревой адиабатической топкой. Полученные результаты подтвердили реальную возможность промышленного использования разработанной технологии для утилизации тонкодисперсных отходов углеобогащения в виде ВУТ на котельных, мини-ТЭЦ, ГРЭС и других теплогенерирующих установках.

Тонкодисперсные отходы углеобогащения, суспензионное водоугольное топливо, вихревое сжигание, вредные выбросы

Короткий адрес: https://sciup.org/146281650

IDR: 146281650 | УДК: 519.87:532.525.3 | DOI: 10.17516/1999-494X-0254

Текст научной статьи О возможности использования тонкодисперсных отходов углеобогащения ОФ "Энергетическая" в качестве основы для котельного топлива

Цитирование: Мурко, В.И. О возможности использования тонкодисперсных отходов углеобогащения ОФ «Энергетическая» в качестве основы для котельного топлива / В.И. Мурко, В.И. Федяев, В.И. Карпенок, А.Е. Шаньшин, А.Т. Мухтаров // Журн. Сиб. федер. ун-та. Техника и технологии, 2020. 13(6). С. 657-668. DOI: 10.17516/1999-494X-0254

стичь наибольшей эффективности процесса горения топлива с содержанием вредных выбросов в дымовых газах при этом существенно ниже допустимых значений.

Технология получения, гидротранспортирования и сжигания водоугольного топлива (ВУТ) в промышленных масштабах была впервые в мировой практике реализована в СССР и затем России в конце 20 столетия при разработке, строительстве и эксплуатации опытно-промышленного углепровода «Белово-Новосибирск» [1]. В результате было отработано несколько технологических схем приготовления топлива из угля марок Д и Г, проведено тестирование его гидротранспорта на расстояние 262 км с последующим факельным сжиганием в котлах ТПЕ-216 Новосибирской ТЭЦ-5. На полученное топливо были разработаны временные технические условия [2, 3], в которых устанавливались значения структурно-реологических и теплофизических характеристик, которым должно удовлетворять полученное водоугольное топливо.

В последние годы предприятием «Сибэкотехника» были выполнены экспериментальные и полупромышленные и промышленные испытания по использованию технологии ВУТ для утилизации тонкодисперсных отходов углеобогащения, которые подтвердили высокую эффективность разработанных технологических и технических решений [4-8].

Из литературных источников [3], а также из материалов, полученных во время командировки группы специалистов из Кузбасса и Екатеринбурга (в состав группы входили и авторы статьи) в Китай в январе 2020 г., установлено, что технология приготовления, гидротранспортирования и использования ВУТ широко применяется в угольной и других отраслях промышленности этой страны.

Причинами использования технологии ВУТ являются:

-

– необходимость сокращения вредных выбросов на предприятиях в городах и прибрежной зоне;

-

– снижение себестоимости тепловой и электроэнергии при выработке на мазуте, дизельном топливе и газе (замена на ВУТ);

-

– необходимость транспортировки топлива в труднодоступные места и на предприятия, не имеющие возможности организации участка подготовки и подачи традиционного топлива.

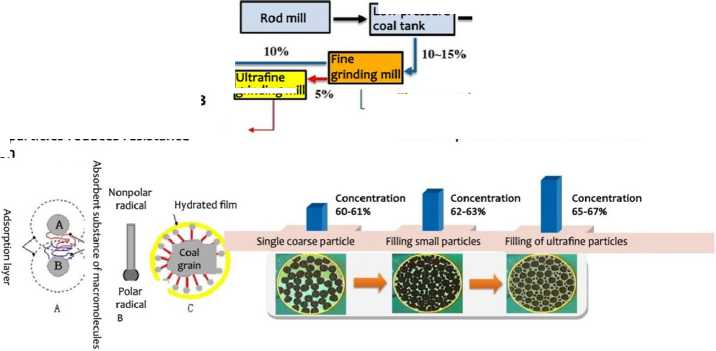

Сотрудниками Пекинского угольного института и компанией China coal technology and Engineering Group Clean Energy Co., Ltd, совместно с профильными компаниями, разработано уже четыре поколения технологии приготовления ВУТ (технологические особенности приготовления ВУТ в Китае представлены на рис. 1 и 2).

В настоящее время ВУТ используется для сжигания в модернизированных котельных установках для выработки горячей воды и пара. Пар направляется на производство тепловой энергии, на генерацию электрической энергии в турбинный цех, а также для технологических потребителей. Помимо этого, ВУТ в качестве топлива подают на другие предприятия с помощью углепроводов (от нескольких сотен метров до 9 км) и развозят автоцистернами (плечо доставки – до 400 км).

В настоящее время в КНР на водоугольном топливе работает более 17 установок на 10 объектах (ТЭЦ и котельные). Основные объекты внедрены в 90-е и 2000-е гг.

Кроме прямого сжигания ВУТ направляют на газификацию для получения синтез-газа и последующего приготовления различных химических продуктов, а также для производства жидкого топлива. Специалистами ведется создание углепровода протяженностью 770 км про- – 659 –

Low pressure

Initial coal

Gasification /

Combustion of WCF

Large particles with size of 150'200 microns are used

Water + binders ।—♦ in the first stage as the main structure of WCF r Crushing s 10 mm

Рис. 1. Технологические особенности приготовления ВУТ в Китае

The third stage; ultrafine particles with size of 4'8 microns additionally fill "pores" of the particles.

The surface of small particles reduces resistance during transportation

, [grinding mil

The second stage: small particles with size * of 15 ~ 20 microns fill "pores" of large particles, which improves characteristics of WCF

-

Fig. 1. Technological features of WCF preparation in China

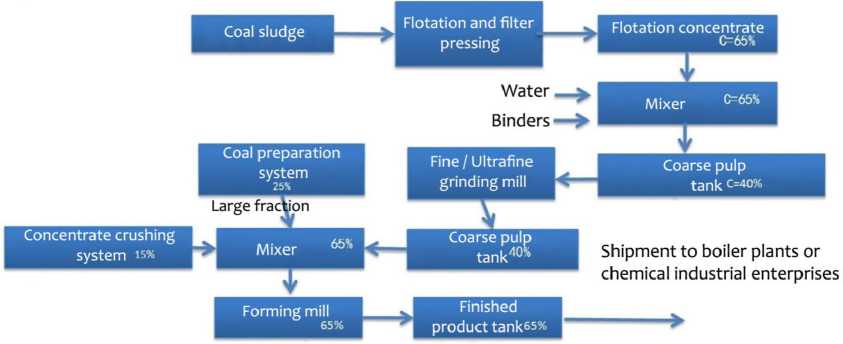

Рис. 2. Технология производства высококонцентрированного ВУТ из флотационных шламов

-

Fig. 2. Technology of highly concentrated WCF production from flotation sludges

изводительностью 10 млн т. Назначение ВУТ после гидротранспорта – газификация с получением химических продуктов. Строительство планируется начать в 2021 г.

На основе технологий 3-го и 4-го поколений разработана технология производства высококонцентрированного ВУТ из флотационных шламов (рис. 2).

В последние годы в России технология получения и сжигания ВУТ также была усовершенствована с целью ее эффективного использования для утилизации тонкодисперсных угольных шламов (ТДОУ) [4-8]. Основными отличиями характеристик исходного сырья для приготовления водоугольного топлива из угольного шлама и угля являются: максимальная крупность частиц шлама составляет 1(3) мм по сравнению с крупностью угля до 150(300) мм, повышенная зольность (до 43-47 % для шлама), а для угля не более 17 %, и, соответственно, более низ-– 660 – кая теплота сгорания рабочего топлива (для шлама 11,5 МДж/кг) и для угля, соответственно 21,7 МДж/кг. Указанные различия, а также то, что в шламах присутствуют флокулянты и коагулянты различной природы (до 400 г/т), требуют разработки соответствующих технологических и технических решений по приготовлению и сжиганию топлива при его получении на основе ТДОУ.

В первую очередь отличия в разработанных технологических и технических решениях касаются выбора средств помола, смешивания и гомогенизации, пластифицирующей добавки, технологии и технической реализации системы сжигания. Ранее специалистами НПЦ «Сибэ-котехника» совместно с учеными Кузбасского государственного технического университета был создан экспериментальный стенд для исследования технологий снижения вредных выбросов при сжигании различных угольных топлив [10, 11].

В рамках данного стенда имеется возможность проводить экспериментальные исследования по приготовлению и сжиганию ВУТ на основе угольных шламов.

Используемые продукты и оборудование экспериментальной стендовой установки

Для исследований использовался угольный шлам (ТДОУ) в виде фильтр-кека (ФК) ОФ «Энергетическая» филиала «Калтанский угольный разрез» УК «Кузбассразрезуголь». В таблице 1 представлена характеристика ФК и полученного водоугольного топлива.

В процессе приготовления ВУТ на основе данного шлама использовалась пластифицирующая добавка эмульгирующего действия (ПД), состав которой и расход (0,3 % от твердой фазы в ВУТ) предварительно были подобраны в лабораторных условиях с применением вибростенда. Специалистами АО «УК «Кузбассразрезуголь» совместно с ООО НПЦ «Сибэкотехника» и Кузбасским государственным техническим университетом им. Т.Ф. Горбачева (КузГТУ) были проведены демонстрационные испытания приготовления и сжигания ВУТ на основе фильтр-кека ОФ «Энергетическая» (г. Калтан, Кемеровская область).

Для испытаний использовались ТДОУ - фильтр-кек ОФ «Энергетическая», представительная проба которого массой 1 тонна была доставлена на стенд. Характеристика фильтр-кека представлена в табл. 1.

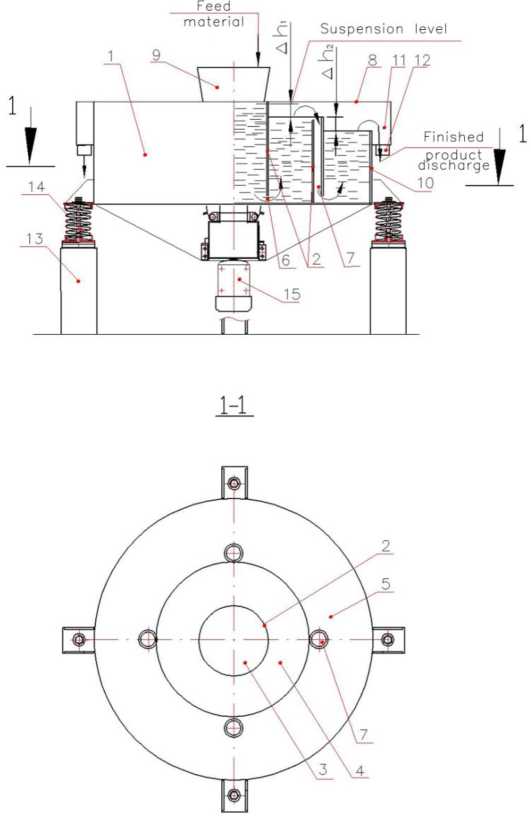

По технологической схеме приготовления ВУТ ФК загружается в смеситель, куда одновременно с ним дозировано подается водный раствор реагента-пластификатора. После смешивания в смесителе полученная водоугольная суспензия разгружается в приемную емкость, откуда насосом дозировано подается в бикамерную шаровую вибромельницу на доизмельчение и дополнительное перемешивание. Бикамерная вибромельница (патент на полезную модель РФ № 144721) состоит из цилиндрического корпуса 1, разделенного цилиндрическими вставками 2 на внутреннюю 3 и внешнюю 4 основные концентрические полости и внешнюю дополнительную полость 5, которые гидравлически связаны между собой посредством окон 6 и спускных каналов 7. Соответствующие цилиндрические вставки выполнены таким образом, что высота сливного порога дополнительной внешней концентрической полости меньше аналогичной высоты предыдущей концентрической полости. На верхней крышке 8 корпуса установлен питающий патрубок 9. Полости заполнены измельчающей средой – измельчительными элементами (на рис. не показано). Снаружи дополнительной полости на ее внешней боковой стенке 10 за- – 661 –

Таблица 1. Характеристика фильтр-кека и ВУТ, приготовленного из него

Table 1. Characteristics of filter mud and WCF prepared from it

Вибромельница работает следующим образом.

Исходный материал и жидкая фаза (например, вода) через питающий патрубок 9 подаются во внутреннюю концентрическую полость 3 корпуса вибромельницы, заполненную измельчающей средой. За счет воздействия вибрирующей измельчающей среды, обеспечиваемого вибровозбудителем 15, осуществляется перемешивание поступающих продуктов и предварительное мокрое измельчение частиц твердого материала. Получаемая гидросмесь через окна 6, оборудованные во вставке 2, за счет перепада высоты смеси в полостях, поступает в следующую внешнюю полость 4 корпуса. Далее через спускные каналы 7 измельченная гидросмесь поступает в дополнительную внешнюю полость 5, также заполненную измельчающей средой, под вибрационным действием которой продолжается мокрое измельчение твердых частиц. При этом движение измельчаемой среды в двух последних полостях осуществляется снизу вверх со скоростью, существенно меньшей, чем в предшествующих полостях, что обеспечивает высокую эффективность измельчения при меньших энергозатратах. Поскольку крупность твердых частиц материала во внутренней и внешней концентрических полостях и дополнительной внешней полости разная, то размер измельчающих элементов в дополнительной внешней полости меньше, чем в предыдущих, что также способствует увеличению эффективности измельчения. Скорость движения гидросмеси в полостях регулируется изменением перепада высоты гидросмеси во внутренней и внешней концентрической полостях и дополнительной внешней полости за счет изменения высоты сливных порогов.

Готовый измельченный продукт из дополнительной внешней полости через сливной порог сливных желобов 11 по патрубкам 12 сливается в приемную емкость (на рис. не показано).

Таким образом, за счет конструктивного выполнения камеры по предлагаемому варианту обеспечивается возможность реализации мокрого способа измельчения материала в вибромельнице с получением более тонкого помола при меньших энергозатратах. В настоящее время изготовлен экспериментальный образец вибромельницы, который прошел успешные испытания на стендовой установке, фото которой представлено на рис. 4.

Рис. 3. Бикамерная вибромельница МиС. Экспериментальный образец: 1 – корпус; 2 – вставки; 3 – внутренняя полость; 4 – внешняя полость; 5 – внешняя дополнительная полость; 6 – окна; 7 – спускные каналы; 8 – верхняя крышка; 9 – питающий патрубок; 10 – боковая стенка; 11 – сливные желоба; 12 – сливной патрубок; 13 – рама; 14 – пружины; 15 – вибровозбудитель

Fig. 3. Two-compartment vibrating mill of MiS type. Experimental unit: 1 – case; 2 – inserts; 3 – internal cavity; 4 – external cavity; 5 – external additional cavity; 6 – windows; 7 – drain channels; 8 – top cover; 9 – feed pipe; 10 – side wall; 11 – drain troughs; 12 – drain pipe; 13 – frame; 14 – springs; 15 – vibration exciter

В таблице 2 представлена техническая характеристика экспериментального образца бика-мерной вибромельницы типа МиС.

Из мельницы готовое топливо самотеком поступает в приемную емкость, откуда насосом перекачивается в расходно-аккумулирующие емкости.

Водоугольное топливо из расходно-аккумулирующих емкостей насосом с регулируемым приводом дозировано подается на сжигание через форсунки в топку вихревого типа котельного агрегата. Котельный агрегат, изготовленный на базе котла «Теплотрон» (г. Новокузнецк), состоит из двух частей: вертикальной вихревой топки и теплообменника газ-вода /9/. Для рас- – 663 –

Рис.4. Экспериментальный участок приготовления топлива

Fig. 4. Experimental section of fuel preparation

Таблица 2. Техническая характеристика вибромельницы типа МиС

Table 2. Technical characteristics of the vibrating mill of MiS type

Технология перевода котельного агрегата на полное сжигание ВУТ предусматривает предварительный нагрев топки котла путем сжигания рядового угля на колосниковой решетке до температуры воспламенения ВУТ, которая зависит от марки угля (500-850 °С). Затем осуществляется постепенное замещение сгораемого угля увеличенной подачей ВУТ до выхода на стабильный режим работы котла без подсветки дополнительным топливом – углем.

Разработанный котел (см. рис. 5) состоит из вертикального цилиндрического корпуса с водоохлаждаемой рубашкой, колосниковой решетки и зольника. Наружная поверхность цилиндрического корпуса теплоизолирована. На боковой поверхности корпуса смонтированы горелочные устройства с форсунками и щелевые сопла для тангенциальной подачи дутьевого воздуха. Внутренняя цилиндрическая поверхность камеры сгорания над колосниковой решеткой теплоизолирована термостойким материалом. Для подвода и отвода жидкого теплоносителя смонтированы соответствующие патрубки. Для теплосъема оборудована система теплообмена между горячими продуктами горения и теплоносителем. Корпус котла и система теплообмена связаны газоходом. Корпус котла с зольником и система теплообмена установлены на раме.

Котел работает следующим образом.

Первоначально производится прогрев внутренней полости корпуса котла – камеры сгорания, размещенной над колосниковой решеткой, за счет сжигания твердого топлива (уголь, дрова и др.) на колосниковой решетке. Затем начинается подача суспензионного водоугольного топлива.

Суспензионное водоугольное топливо подается в котел насосом из емкости хранения через форсунки горелочных устройств. В форсунки также подается распыляющий компрессорный воздух. Струи распыленного топлива подаются тангенциально условной поверхности внутри камеры сгорания корпуса котла. Одновременно тангенциально в камеру сгорания подается воздух через щелевые сопла, ориентированные в том же направлении, что и горелочные устройства. За счет организации вихревого движения в корпусе котла осуществляется эффективное сгорание распыленного топлива. Возможные несгоревшие крупные частицы угля выпадают на

Рис. 5. Фото котельной установки

Fig. 5. Photo of a boiler unit

Таблица 3. Результаты испытаний

Table 3. Test results

Транспортирование дымовых газов из топки в экономайзер предусмотрено с помощью дымососа. После экономайзера дымовые газы поступают в двухступенчатый пылеуловитель, а затем через дымовую трубу выбрасываются в атмосферу.

В таблице 3 представлены результаты испытаний по сжиганию опытной партии суспензионного водоугольного топлива, полученной на основе представленной пробы ФК (табл. 2).

В процессе испытаний было установлено, что приготовленное топливо обладает необходимыми структурно-реологическими и теплофизическими характеристиками для эффективного сжигания вихревым способом. Процесс горения ВУТ в котле стабилен без подачи дополнительного топлива.

Из полученных данных следует, что полезная тепловая мощность котельного агрегата составила 0,53 Гкал/ч (0,62 МВт) при КПД 86 %. В расчете КПД были учтены потери тепла с дымовыми газами и от поверхностей котельного агрегата в окружающую среду. Высокое значение КПД (на 5 % (абс.) выше нормы для угольных котлов малой мощности и практически со- ответствует уровню КПД газовых котлов) объясняется применением высокоэффективной вихревой системы сжигания распыленного тонкодисперсного топлива, при которой механический и химический недожог топлива практически отсутствуют.

Выводы

-

1. Технология и аппаратурное оформление процесса приготовления ВУТ на основе ФК обеспечивают получение необходимых значений структурно-реологических и теплофизических характеристик суспензионного водоугольного топлива.

-

2. Технология и аппаратурное оформление процесса сжигания ВУТ на основе ФК обеспечивают стабильную работу котла без подсветки дополнительным топливом. При этом достигнута теплопроизводительность котла, равная 0,53 Гкал/ч (0,62 МВт) при КПД 86 %, что на 5 % (абс.) больше проектного КПД угольных котлов малой мощности и соответствует аналогичному параметру газовых котлов.

-

3. Результаты измерения состава дымовых газов показали, что уровень вредных выбросов в них ниже нормативных значений для угольных котлов малой мощности.

Список литературы О возможности использования тонкодисперсных отходов углеобогащения ОФ "Энергетическая" в качестве основы для котельного топлива

- Зайденварг В.Е., Кондратьев А.С., Мурко В.И. ВодоУгольное топливо, трубопроводное транспортирование и сжигание на электростанциях. Уголь, 2019, 8, 76-80

- Зайденварг В.Е., Трубецкой К.Н., Мурко В.И., Нехороший И.Х. Производство и использование водоугольного топлива. М.: Изд. Академии горных наук, 2001. 175 с.

- Мурко В.И., Федяев В.И., Хямяляйнен В.А. Физико-технические основы водоугольного топлива. Кемерово: Кузбассвузиздат, 2009. 195 с.

- Антипенко Л.А., Вахрушева Г.Д., Мурко В.И., Федяев В.И., Чичиндаев М.Г., Венгер К.Г. Тонко-дисперсные отходы углеобогащения - как сырьевая база для создания энергогенерирующих комплексов. Уголь, 2011, 9, 76-77

- Мурко В.И., Хямяляйнен В.А., Волков М.А., Баранова М.П. Возможности и перспективы реализации отходов технологии обогащения углей. Горный информационно-аналитический бюллетень, 2019, 6, 165-172

- Fedyaef V.I., Carpenok V.I., Mastikhina V.P., Vakhrusheva G.D., Murko V.I., Inetdinof H.L., Baranova M.P. Study on Preparation of Coal Water Mixture from Rejects. Clean Coal Technology, China, 2011, 6, 85-90.

- Мурко В.И., Мастихина В.П. Опыт применения и перспективы развития водоугольных суспензий в России. Сибирский уголь, 2009, 1(12)

- Murko V.I., Fedyaef V.I., Carpenok V.I., Inetdinof H.L., Baranova M.P. Possibilities of Coal Water Slurry Combustion Prepared from Rejects in Small and Medium Thermoelectric Units. Clean Coal Technology, China, 2011, 6, 113-117.

- Мурко В.И., Федяев В.И., Прошунин Ю.Е., Почечуев А.А., Карпенок В.И., Хямяляйнен В.А. Результаты сжигания суспензионного водоугольного топлива в котле типа "Теплотрон" Журнал Сибирского федерального университета. Серия: Техника и технологии, 2018, 11(5), 560-566

- Мурко В.И., Хямяляйнен В.А., Тайлаков О.В., Федяев В.И., Карпенок В.И., Дорохин Н.С. и др. Создание полупромышленной установки для приготовления и сжигания суспензионного водоугольного топлива с очисткой дымовых газов от оксидов серы. Природные и интеллектуальные ресурсы Сибири. Сибресурс 2016: сборник материалов XVI международной научно-практической конференции, 2016, 181

- Мурко В.И., Исмагилов З.Р., Михайлова Е.С., Хямяляйнен В.А., Тайлаков О.В., Мастихина В.П., Карпенок В.И. Результаты испытаний экспериментального комплекса по приготовлению и сжиганию угольных топлив с очисткой дымовых газов. Углехимия и экология Кузбасса: cборник тезисов докладов, 2017, 40 c.