О возможности отжига для снятия внутренних напряжений в изделиях с позолотой, изготовленных из листовой латуни с помощью деформации

Автор: Равич И.Г., Нацкий М.В., Михайлова А.В., Беккер А.О.

Журнал: Художественное наследие. Исследования. Реставрация. Хранение @journal-gosniir

Статья в выпуске: 3 (7), 2023 года.

Бесплатный доступ

В статье изучена возможность отжига для снятия внутренних напряжений в предметах золоченой церковной утвари, датируемой концом XIX - началом XX в., изготовленной из листовой латуни с помощью холодной деформации. На отобранных от них образцах с помощью методов РФА, сканирующей электронной микроскопии, металлографии, измерения микротвердости определены состав изделий и покрытий, технология их изготовления, уровень внутренних напряжений. Установлено, что предметы получены из латуни, близкой по составу к маркам Л66 и Л68 и их микроструктура отличается крупными рекристаллизованными зернами, по границам которых распространяются межкристаллитные трещины. Причиной подобного разрушения являются внутренние напряжения, провоцирующие также межкристаллитную коррозию, сопровождающуюся образованием закиси меди в виде слоев и отдельных включений на границах зёрен. Позолота нанесена на изделия с помощью амальгамного метода, в двух предметах ее имитировали с помощью желтого лака, расположенного на слое амальгамного серебрения. Покрытия отличаются малой толщиной, значения которой варьируются в различных участках в пределах 0,5-3 микрона, в них заметны разрывы металла, иногда наблюдается фрагментированное строение. Эти дефекты способствуют развитию коррозии, поэтому покрытия старых изделий необходимо защищать, используя надежные способы консервации. Отжиги образцов в интервале температур 300-500°C в течение 2 часов показали, что внутренние напряжения почти полностью исчезают при 500°C. Нагрев при всех температурах не вызывает диффузии золота и серебра от поверхности вглубь образцов. Латунные изделия с золоченой или посеребреной поверхностью можно отжигать для снятия внутренних напряжений при температуре 500°C. Продолжительность отжига можно сократить с 2 часов до 15-30 минут

Церковная предметы, латунь, амальгамное золочение, внутренние напряжения, межкристаллитная коррозия, отжиг, электронная микроскопия, металлография, микротвердость

Короткий адрес: https://sciup.org/170200485

IDR: 170200485

Текст научной статьи О возможности отжига для снятия внутренних напряжений в изделиях с позолотой, изготовленных из листовой латуни с помощью деформации

Среди различных предметов декоративно-прикладного искусства из металла значительную часть составляют изделия, полученные из листовой латуни с помощью обработки давлением. Одним из видов их разрушения является самопроизвольное растрескивание, основная причина которого – наличие в изделиях остаточных внутренних напряжений. При нахождении в агрессивной среде, содержащей двуокись азота или сернистый газ, остаточные внутренние напряжения провоцируют в этих предметах коррозионное растрескивание. Было установлено, что снять внутренние напряжения и избежать дальнейшего разрушения металла возможно путем его отжига при температуре 300–500°С в течение 15–30 минут1.

В данном исследовании мы пытались выяснить, можно ли отжигать латунные экспонаты с золоченой поверхностью, в которых присутствуют остаточные внутренние напряжения; сохранится ли позолота и не произойдет ли при отжиге диффузии золота в основной металл.

Для осуществления работы в экспериментальном фонде ГОСНИИР была подобрана небольшая коллекция изделий руинированной церковной утвари, полученной из листа латуни путем дифовки, чеканки или штамповки. Изделия относились к концу XIX – началу XX века. Коллекция включала различные изделия, которые для удобства дальнейшего рассмотрения были обозначены номерами: каркас рипиды (изделие 1), верх напольного подсвечника (изделие 2), детали подсвечника (изделия 3 и 4), часть ажурной лампады с тремя стаканами, расположенными в ряд (изделие 5), три однотипных корпуса стаканов лампады (изделия 61, 62, 63). На их поверхности сохранилась позолота, которая в некоторых участках была скрыта под скоплениями копоти и грязи. Общий вид исследованных предметов представлен на фотографии ( ил. 1 ).

Илл. 1.

Общий вид исследованных изделий. 1 – каркас рипиды;

-

2 – верх напольного подсвечника;

-

3 , 4 – детали подсвечника;

-

5 – часть ажурной лампады;

-

6 .1– 6.3 – корпуса стаканов лампады

Методика исследования

Состав изделий определяли с помощью неразрушающего метода рентгено-флуоресцентного анализа (РФА) на приборе Hitachi X - Mad-8000. Исследовали оборотную сторону изделий, на которой отсутствовало покрытие. Материалом для дальнейших экспериментов служили небольшие образцы размером примерно 5 × 5 мм, которые перед началом исследований промывали в ацетоне и в растворе трилона Б для удаления следов лака, грязи, окислов. Далее образцы подвергали исследованиям с помощью следующих методов анализа.

Изучение характеристик покрытия (состава, толщины, равномерности) осуществляли с помощью электронной микроскопии на сканирующем электронном микроскопе Hitachi TM 4000 Plus с приставкой для электронно-зондового анализа Quaniax 75 (Bruker). Состав покрытия определяли в 5 точках и вычисляли среднее значение. Толщину покрытий измеряли на фотографиях электронно-микроскопического изображения микроструктуры образцов при увеличении в 5 000 раз.

Для изучения влияния отжига на диффузию золота, ртути и серебра, обнаруженного в составе покрытий нескольких изделий, определяли методом сканирующей электронной микроскопии концентрацию этих элементов в исходном состоянии и после нагрева. Концентрацию фиксировали в нескольких участках поперечного сечения образцов, начиная от золоченого слоя до центра. В каждом из этих участков в 5–8 точках определяли содержание золота, ртути и серебра, расстояние между точками равнялось примерно 2 микронам.

Исследование технологии изготовления изделий проводили на основе изучения их микроструктуры методом металлографии, для чего использовали металлографический микроскоп МИМ-8 с приставкой для цифрового фотографирования микроструктуры. Ее изучали на поперечном сечении образцов, что позволяло фиксировать наличие или отсутствие в изделии признаков деформации, степень окисления и др. Шлиф для металлографического исследования готовили следующим образом. Образец запрессовывали в самотвердеющую пластмассу марки «Протакрил», шлифовали на шлифовальной бумаге различных номеров и полировали вручную с помощью порошка окиси хрома, нанесенного на замшу. При ручной полировке наклёп в поверхностном слое образцов меньше, чем при их обработке на шлифовальном круге. Кроме того, образцы с покрытием лучше полировать вручную, чтобы сохранить покрытие, которое в некоторых участках непрочно держится. Для выявления микроструктуры образцов применяли реактив следующего состава: K2Cr2O7 – 2 г, H2SO4 – 8 мл, H2O – 100 мл, NaCl (насыщ.) – 4 мл.

Для оценки диаметра рекристаллизованных зерен использовали стандартные таблицы, приведенные в монографии А.П. Смирягина2.

Уровень внутренних напряжений оценивали путем измерения микротвердости на шлифах образцов. Преимущество метода состояло в возможности исследования образцов небольших размеров. Для определения микротвердости использовали микротвердомер ПМТ-3, нагрузка при измерении составляла 100 Г. Микротвердость определяли как среднее из 15–20 замеров, фиксировали ее значение в исходном состоянии до отжига и после отжига образцов.

Отжиг образцов проводили в электрической муфельной печи в интервале температур 300…500°C. Более высокие температуры, связанные с красным калением металла, не использовали, поскольку подобный нагрев, как показали наши опыты, проведенные ранее, приводит к диффузии позолоты вглубь изделия.

Продолжительность отжига составляла 2 часа, такой длительный нагрев с наибольшей вероятностью мог выявить диффузию элементов из покрытия в основной металл. Образцы помещали в печь после достижения в ней необходимой температуры, по окончании выдержки их охлаждали на воздухе.

Результаты исследования

В таблице 1 представлен состав исследованных изделий. Как видим, большинство предметов было изготовлено из латуни, близкой по составу к маркам Л66и Л68. Подобные латуни характеризуются высокой пластичностью при холодной обработке давлением, поэтому их использование для изготовления изделий вполне закономерно3. Напольный подсвечник был получен не из латуни, которой посвящена данная работа, а из чистой меди ( табл.1, №2 ), однако его также включили в исследования, чтобы получить более полные данные о процессах золочения.

Таблица 1. Состав изделий (%, вес.)

|

№ изделия |

Cu |

Zn |

Sn |

Ni |

Pb |

|

1 |

66,54 |

32,96 |

0,11 |

0,17 |

0,32 |

|

2 |

99,5 |

0,16 |

– |

0,34 |

– |

|

3 |

66,10 |

33,14 |

– |

0,33 |

0,43 |

|

4 |

68,06 |

31,06 |

0,10 |

0,30 |

0,48 |

|

5 |

68,37 |

31,13 |

– |

0,19 |

0,31 |

|

6 1 |

68,35 |

31,18 |

– |

0,20 |

0,27 |

|

6 2 |

67,58 |

32,42 |

0,21 |

0,43 |

0,35 |

|

6 3 |

66,20 |

33,45 |

– |

0,12 |

0,23 |

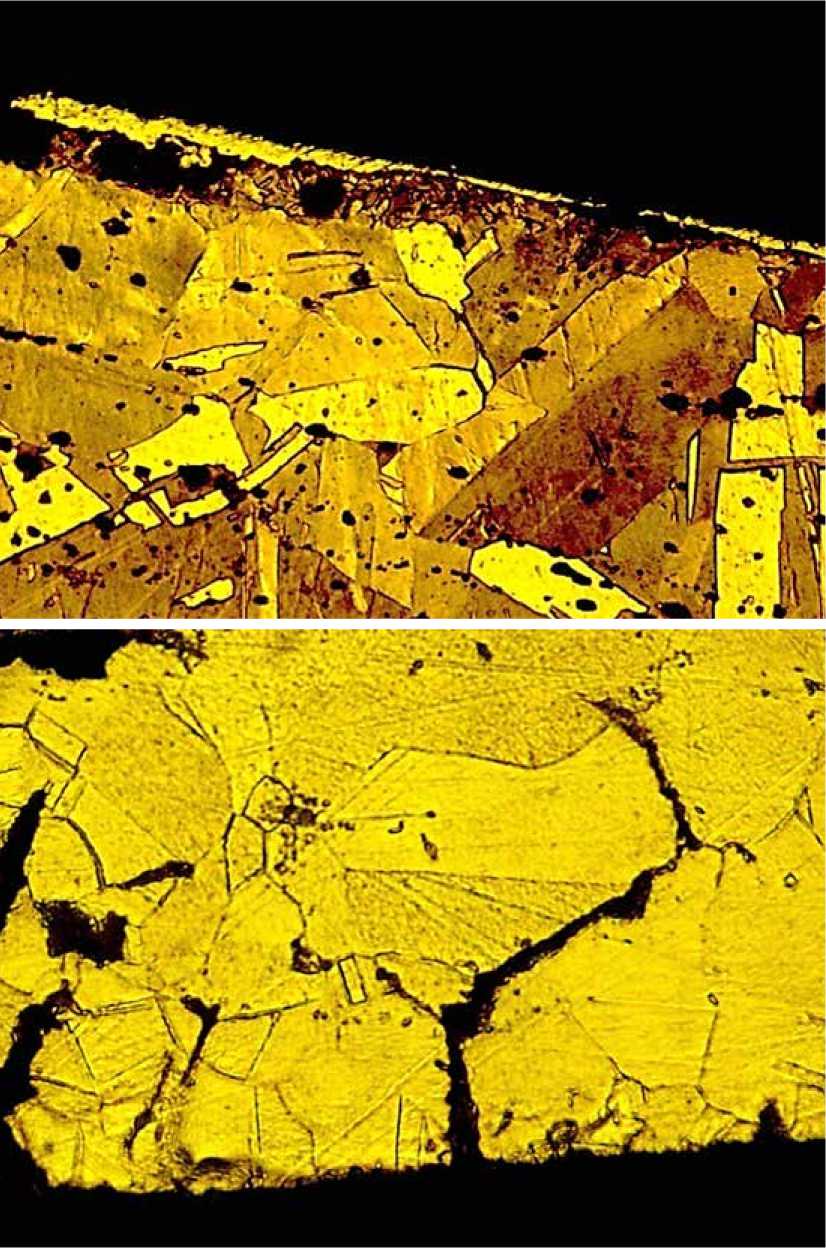

Микроструктура исследованных образцов, согласно результатам металлографического анализа, состояла из полиэдров с двойниками отжига, свидетельствующими, что изделия получены с помощью деформации с последующим рекристаллизационным отжигом ( ил. 2 ). Деформацию осуществляли вхолодную, так как наличие в исследованных латунях десятых долей процента свинца ( табл. 1 ) исключало применение горячей обработки4. В микроструктуре изделий наблюдались довольно крупные рекристаллизованные зерна, средний диаметр которых колебался в пределах 0,06–0,1 мм. В ряде образцов фиксировалась разнозернистость, размер отдельных полиэдров в некоторых их участках достигал 0,2 мм.

Во всех образцах были заметны межкристаллитные трещины, распространявшиеся в основном от границ полиэдров вглубь металла (ил. 3); трещинообразо-вание сопровождалось межкристаллитной коррозией с выделением вдоль границ зерен слоя закиси меди или ее отдельных глобулей (ил. 4). В ряде случаях фиксировали обесцинкование латуни и образование чистой меди на границах полиэдров. Определение микротвердости образцов выявило, что ее показатели (75–113 кГ/мм2) завышены по сравнению со значениями этой величины (50–60 кГ/мм2), характерными для отожженных после деформации латуней Л66 и Л68 и меди5. При этом никаких следов деформации (полос скольжения, искажения формы полиэдров) в их микроструктуре не наблюдалось. Это давало основание полагать, что в изделиях присутствовали остаточные внутренние напряжения, являвшиеся причиной коррозионного растрескивания этих изделий.

Илл. 2.

Рекристаллизованная микроструктура изделия 2

с неравномерным по толщине внешним золоченым слоем.

Увеличение: × 850

Илл. 3.

Микроструктура изделия 61 с трещинами на границе полиэдров (участок 1).

Увеличение: × 850

Известно, что подобному виду разрушения особенно подвержены изделия, полученные из латуни марки Л66 или Л68, отличающиеся крупнозернистой микро-структурой6. Как видно из приведенных выше данных, аналогичными показателями состава и микроструктуры отличались и исследованные нами предметы. Для предотвращения их дальнейшего трещинообразования целесообразно было использовать отжиг для снятия остаточных внутренних напряжений.

Илл. 4.

Микроструктура изделия 61 с выделением слоя закиси меди и ее глобулей вдоль границ зерен (участок 2).

Увеличение: × 850

Перед проведением отжига мы с помощью металлографии и электронной микроскопии исследовали на отобранных от изделий образцах состояние покрытий, а также определяли их состав и толщину.

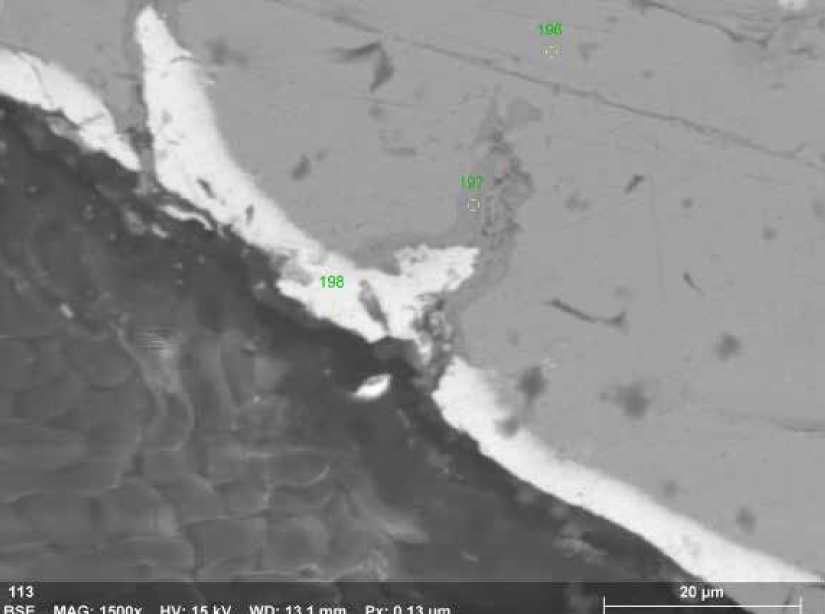

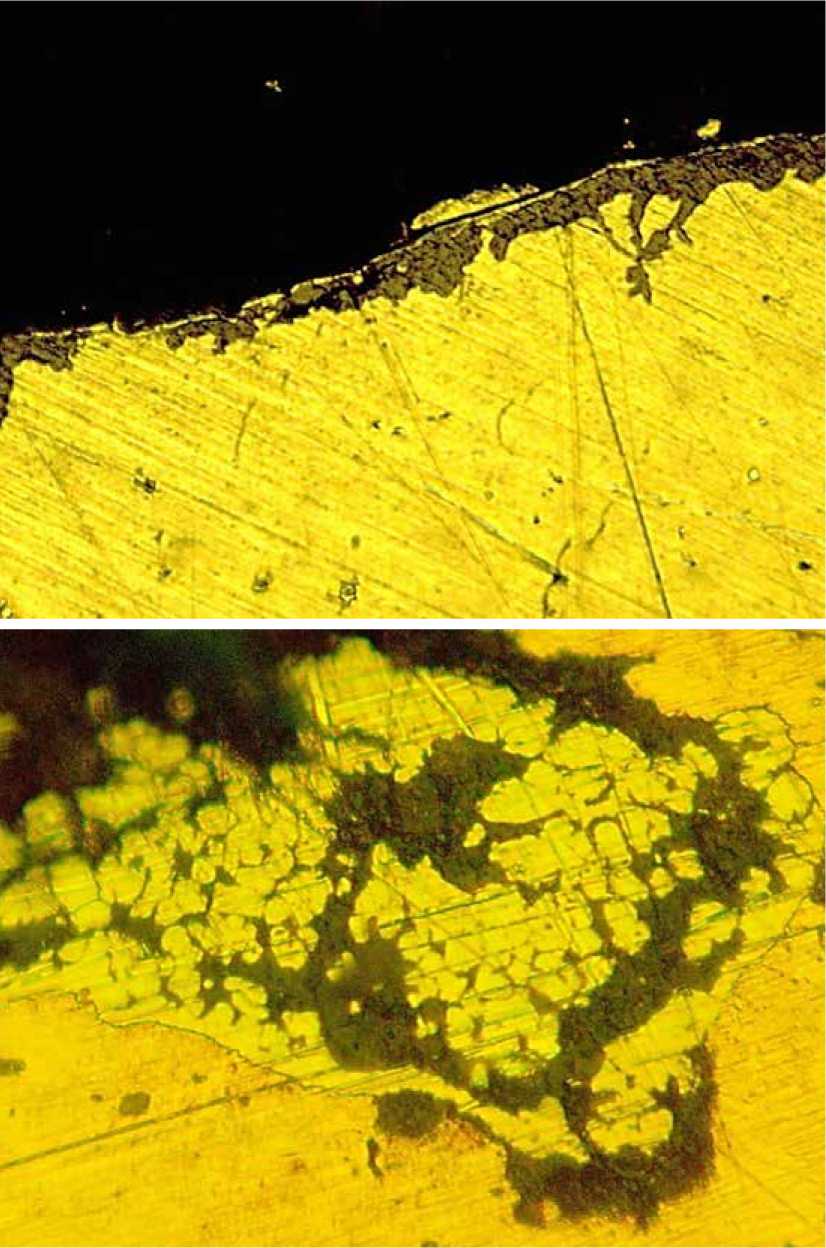

Илл. 5.

Электронномикроскопическое изображение микроструктуры изделия 2 со слоем золочения, в котором видны разрывы позолоты

Исследование показало, что покрытия не располагались непрерывным слоем на поверхности изделий, в некоторых местах были заметны их разрывы ( ил. 2, 5 ), из-за чего происходило окисление металла с образованием закиси меди, а от мест разрывов распространялись коррозионные трещины ( ил. 6 ). Некоторые покрытия были разбиты на небольшие фрагменты, вокруг которых развивались коррозионные процессы с образованием закиси меди ( ил. 7 ) и поверхность изделия не была защищена от дальнейшей коррозии.

Илл. 6.

Микроструктура изделия 3 с внешним слоем серебрения, под которым виден слой закиси меди.

Увеличение: × 850

Илл. 7.

Микроструктура изделия 2 с фрагментированным золотым покрытием в углублении изделия; видны выделениям закиси меди в виде локальных областей и между фрагментами покрытия.

Увеличение: × 850

Данные о толщине и составе покрытий представлены в табл. 2 .

Как видно из этой таблицы, покрытия во всех изделиях отличались малой и неодинаковой толщиной, значения которой в разных участках варьировались от 0,5 до 10 микрон. Анализ состава позолоты ( табл. 2 ), показал, что слой чистого золота был нанесен только на изделия 1 и 2, поверхность изделий 3 и 4 серебрили, а их золотистый цвет, как свидетельствовали исследования под бинокулярным микроскопом, был обусловлен прочным лаком с желтым красителем, нанесенным на посеребренную поверхность. Интересно, что в одной из точек поверхности изделия 3 было обнаружено 54,7% золота, по-видимому, первоначально изделие золотили, а когда в процессе бытования позолота была утрачена, поверхность посеребрили.

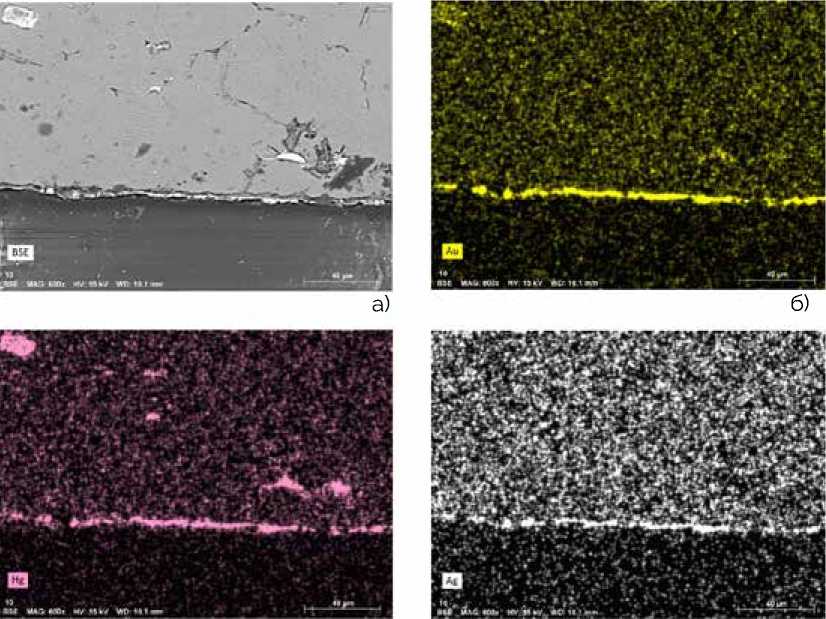

Золотистый слой на изделиях 5, 61–63 состоял из смеси золота и серебра ( ил. 8 ), возможно, эти изделия перед нанесением позолоты серебрили. Вместе с тем, нельзя исключить предположения о том, что для золочения использовали тройную амальгаму золото-серебро-ртуть. О применении подобных амальгам упоминает А. И. Андрющенко в своем труде «Руководство золотых и серебряных дел мастерства»7. Приведенные результаты показывают как для получения золотистой поверхности мастера использовали различные технологические приемы с целью экономии дорого стоившего золота.

Таблица 2. Состав и толщина покрытий

|

№ изделия |

Вид покрытия |

Состав, % (вес.) |

Толщина, µm |

||||

|

Au |

Ag |

Hg |

Cu |

Zn |

|||

|

1 |

золочение |

56,4 |

1,4 |

1,5 |

31,2 |

9,5 |

0,5–2,5 |

|

2 |

золочение |

76,3 |

1,2 |

13,4 |

8,7 |

0,4 |

0,6–10 |

|

3 |

серебрение |

0 |

89,0 |

0,6 |

6,9 |

1,8 |

0,6–2,5 |

|

4 |

серебрение |

0 |

86,2 |

0,5 |

9,2 |

4,1 |

0,6–2,0 |

|

5 |

золочение |

34 |

36,5 |

2,2 |

21,8 |

5,5 |

0,5–2.5 |

|

6 1 |

золочение |

13,7 |

12,4 |

1.2 |

49,0 |

23,7 |

0,6–3,0 |

|

6 2 |

золочение |

36,0 |

24,5 |

2,0 |

25,1 |

12,4 |

0,5–2,0 |

|

6 3 |

золочение |

23,2 |

20,8 |

1,5 |

39,0 |

15,5 |

0,6–2,5 |

в) г)

Илл. 8.

Электронномикроскопическое изображение микроструктуры изделия 63:

а – с золоченым покрытием;

б – в характеристическом излучении золота;

в – в характеристическом излучении ртути;

г – в характеристическом излучении серебра.

В составе покрытий в и цинк – компоненты сплава,

различных количествах были обнаружены медь из которого изготовляли изделия (табл. 2). Вероят- но, это происходило из-за его малой толщины и недостаточной локальности электронного пучка, вследствие чего в состав анализируемой площади попадало как само покрытие, так и близлежащие участки сплава, которые содержали указанные выше элементы. Также возможно, что какое-то количество меди и цинка попадало в процессе золочения или серебрения изделий.

Во всех покрытиях содержалась ртуть, количество которой варьировалось от десятых долей процента до целых процентов ( табл. 2 ). Лишь в изделии 2, в котором его толщина часто составляла 10 микрон, содержание остаточной ртути достигало 13,4%. Присутствие ртути означало, что для золочения или серебрения использовали ртутную амальгаму. Метод носит название «огневое золочение» и в самых общих чертах его описывают следующим образом8.

Поверхность металла покрывается амальгамой, состоящей из смеси ртути с чистым золотом, или серебром; ртуть смачивает эти металлы, и они растворяются в ней. Для лучшего смачивания частиц золота или серебра ртутью их предварительно очищают от загрязнений. При отсутствии смачивания в амальгаме остаются частицы золота или серебра. (Возможно, что по этой причине возникала отмеченная выше фрагментарность некоторых исследованных нами покрытий).

Образовавшуюся амальгаму заворачивают в кожу и обжимают, чтобы удалить избыток ртути. Затем с помощью латунных щеточек амальгаму накладывают на предмет и после ее нанесения изделие некоторое время держат над горящими углями, выпаривая ртуть. В результате на поверхности предмета остается слой золота или серебра.

Рассматриваемое покрытие отличается прочностью и долговечностью, и при качественном нанесении оно может сохраняться на изделии до 100–150 лет. Основным недостатком этогометода золочения является токсичность из-за испарения ртути.

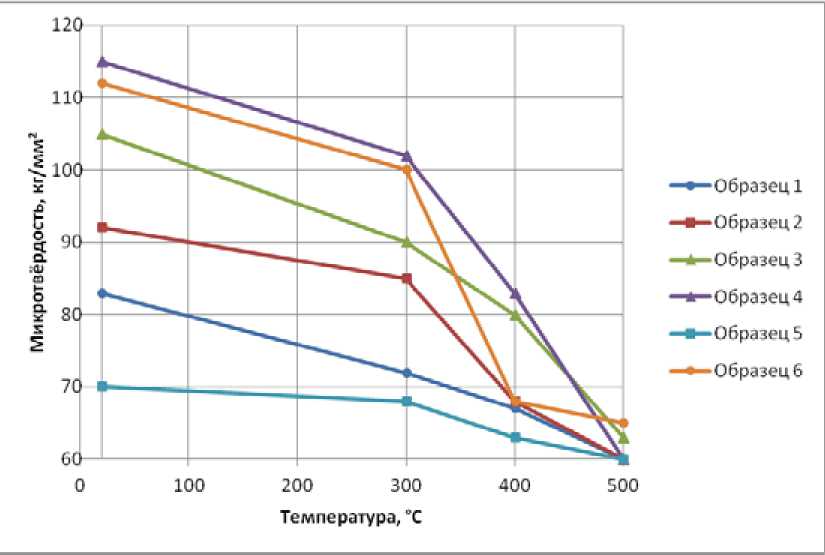

Перейдем далее к описанию результатов наших опытов, связанных с отжигом изделий для снятия остаточных внутренних напряжений. Как уже упоминалось выше, его осуществление лимитировалось возможной диффузией золота или серебра от поверхности вглубь изделий при их нагреве. Поэтому после отжига при каждой из выбранных температур мы с помощью измерения микротвердости контролировали уровень внутренних напряжений и определяли концентрацию золота, серебра и ртути в различных точках образцов. Также мы фиксировали возможное изменение цвета поверхности. Более подробно эти опыты приведены выше при описании методики экспериментов. Начнем с рассмотрения графика зависимости микротвердости образцов от температуры отжига. Опыты показали, что в интервале температур 300…500°C происходило постепенное снижение микротвердости до значения, близкого при 500°C к показателям, характерным для отожженной латуни и меди ( ил. 9 ). Это означало, что при 500°С остаточные внутренние напряжения снимались почти полностью.

Далее мы с помощью электронной микроскопии исследовали на опытных образцах, не произойдет ли при отжиге утрата позолоты или слоя серебрения из-за диффузии золота и серебра вглубь образцов. Также мы фиксировали в образцах остаточное количество ртути. Исследования выявили следующие общие закономерности. В исходных образцах диффузия золота, ртути и серебра от покрытия в основной металл либо не фиксировалась, либо не превышала десятых долей процента. Так на расстоянии 2–5 микрон от покрытия концентрация золота в разных точках варьировалась от 0% до 0,1%, серебра – от 0,1% до 0,3%, ртути – от 0% до 0,3%, на расстоянии 15–20 микрон от покрытия эти элементы не фиксировались.

Илл. 9.

График зависимости микротвердости изделий от температуры отжига. Время отжига 2 часа. Номер образца соответствует номеру изделия, от которого отобран образец

Последующий отжиг образцов в интервале температур 300–500°С не внес изменений в отмеченную выше закономерность, концентрации золота, серебра и ртути оставались после нагрева на прежнем уровне. Таким образом, незначительная диффузия в основной металл золота, ртути и серебра на уровне десятых долей процента происходила только в процессе огневого золочения изделий.

Поверхность образцов после нагрева была окислена, удаление окислов раствором трилона Б показало, что первоначальный цвет поверхности сохранился. Таким образом, латунные изделия с золотым или серебряным покрытием можно для снятия напряжений отжигать в интервале температур 300...500°C в течение длительного времени (до 2 часов) без опасности утраты покрытия. Продолжительность отжига для снятия внутренних напряжений, как показали наши предыдущие исследования9 ( ил. 8, 9 ), может быть сокращена до 15–30 мин.

Важно отметить, что бытовавшие в течение длительного времени изделия с золотыми или серебряными покрытиями требуют бережного обращения, поскольку, как рассмотрено выше, покрытия отличаются рядом дефектов. Среди них неоднородность по толщине, наличие разрывов, утрат, иногда фрагментированность строения. По-видимому, чтобы избежать дальнейшего разрушения золотых или серебряных покрытий, надо при консервации изделий использовать прочные лаки.

На основании проведенных исследований можно сделать следующие общие выводы .

Изучена коллекция предметов церковной утвари, датируемых концом XIX – началом XX века, с позолоченной или посеребренной поверхностью.

На отобранных образцах с помощью методов металлографии,

РФА и сканирующей электронной микроскопии проведено определение состава изделий и покрытий, технологии их получения, особенностей разрушения.

Установлено, что изделия изготовлены из меди и латуни, близкой по составу к маркам Л66 и Л68 с помощью холодной деформации с последующим отжигом, в изделиях сохранились остаточные внутренние напряжения, которые вызвали межкристаллитную коррозию и образование трещин.

Выяснено, что покрытия нанесены на изделия с помощью амальгамного метода и отличаются по своему составу, демонстрируя различные способы экономии золота. Чистое золото содержат только позолота на каркасе рипиды и верхняя часть напольного подсвечника; в состав золоченого слоя ажурной лампады и корпусов стаканов лампады входит серебро почти в равных количествах с золотом; золотистый цвет поверхности деталей от двух подсвечников создан с помощью лака с желтым красителем, нанесенного на посеребренную поверхность.

Проведены отжиги образцов в течение 2 часов при температурах 300…500°C для определения режима, при котором остаточные внутренние напряжения исчезают. Выяснено, что при температуре 500°C внутренние напряжения снимаются почти полностью.

Установлено, что при отжиге не происходит диффузии золота и серебра из покрытий вглубь образцов. Латунные и медные изделия с золоченой или серебреной поверхностью можно отжигать для снятия внутренних напряжений при температуре 500°C. Продолжительность отжига для снятия внутренних напряжений может быть сокращена с 2часов до 15–30 мин.

Отмечено, что амальгамные покрытия старых изделий неоднородны по толщине, содержат разрывы металла, часто состоят из отдельных фрагментов. Эти дефекты способствуют развитию коррозионных процессов, покрытия отслаиваются и в итоге теряют свои декоративные и защитные функции. Поэтому покрытия необходимо защищать от разрушения, применяя надежные способы консервации.

Список литературы О возможности отжига для снятия внутренних напряжений в изделиях с позолотой, изготовленных из листовой латуни с помощью деформации

- Нацкий М. В., Равич И. Г. Изучение причин самопроизвольного растрескивания музейных экспонатов, полученных обработкой давлением из листа латуни // Культурологический журнал. Вып. 4. 2021. С. 1-10. EDN: OZEBSA

- Равич И. Г. О возможности применения отжига при реставрации изделий, полученных из листовой латуни и подвергшихся растрескиванию // Там же. Вып. 3. 2022. С. 35-43.

- Смирягин А. П. Промышленные цветные металлы и сплавы. М: Металлургиздат, 1956. - 559 с.

- Андрющенко А. И. Руководство золотых и серебряных дел мастерства. М.: Изд-во В. Шевчук, 2004. - 146 с. EDN: QMZMOP

- Бреполь Э. Теория и практика ювелирного дела. М.: Машиностроение, 1982. С. 295-297.