О возможности применения отжига при реставрации изделий, полученных из листовой латуни и подвергшихся растрескиванию

Автор: Равич Ирина Григорьевна

Журнал: Художественное наследие. Исследования. Реставрация. Хранение @journal-gosniir

Статья в выпуске: 3, 2022 года.

Бесплатный доступ

Статья посвящена изучению возможности реставрации с помощью отжига изделий, полученных путем обработки давлением из листовой латуни и подвергшихся самопроизвольному растрескиванию в процессе хранения. Реставрация подобных изделий связана с большими сложностями, так как в процессе пайки трещин и выправления деформаций происходит их распространение на другие участки изделий. В результате исследований, проведенных и опубликованных автором ранее, было впервые установлено, что разрушение изделий обусловлено коррозионным растрескиванием, связанным с присутствием в них остаточных внутренних напряжений и обесцинкованием. В данной работе основное внимание уделено изучению возможности устранения внутренних напряжений в изделиях путем отжига. Целесообразность его применения была опробована на образцах, отобранных от подвергшихся растрескиванию латунных окладов, происходивших из фондов ГОСНИИР. Для определения состава образцов использовали сканирующий электронный микроскоп HitachiTM 4000 Plus с приставкой для электронно-зондового анализа Quaniax 75 (Bruker), микроструктуру изучали металлографическим методом на микроскопе МИМ-8, уровень напряжений оценивали методом измерения микротвердости. Отжиги были осуществлены в электрической муфельной печи при температурах 200-700оС с различной продолжительностью во времени. В итоге исследований автор пришел к выводу, что в большинстве случаев нагрев при 400оС в течение 15 мин. достаточен для снятия внутренних напряжений.

Оклады, латунь, растрескивание, межкристаллитная коррозия, обесцинкование, отжиг, электронная микроскопия, металлография, микротвердость

Короткий адрес: https://sciup.org/170195690

IDR: 170195690

Текст научной статьи О возможности применения отжига при реставрации изделий, полученных из листовой латуни и подвергшихся растрескиванию

Одним из основных типов разрушения изделий, полученных с помощью обработки давлением из листа латуни, является их самопроизвольное растрескивание в процессе хранения или экспонирования. Мы наблюдали подобное разрушение на ряде экспонатов, поступивших на реставрацию в отдел металла ГОСНИИР или хранившихся в фондах Института. Реставрация подобных предметов, связанная с необходимостью устранения деформаций и пайкой для ликвидации трещин, затруднена, так как в процессе этих операций возникают новые трещины. Кроме того всегда сохраняется опасность дальнейшего самопроизвольного разрушения экспонатов в процессе их хранения. Поэтому в отделе металла ГОСНИИР было осуществлено исследование, посвященное выяснению причин разрушения и способов реставрации изделий, полученных из листовой латуни с помощью обработки давлением. Коллекция изученных нами экспонатов включала среди прочих такие изделия, как подвергшиеся значительному разрушению семисвечник и напольный подсвечник (рубеж XIX – начало XX в.) из Государственного историко-архитектурного и этнографического музея-заповедника «Кижи», а также оклады из фондов отдела металла ГОСНИИР (начало XX в).

Проведенное нами ранее исследование причин этого явления1 позволило установить, что разрушение происходит вследствие наличия в изделиях остаточных внутренних напряжений первого рода, способствующих развитию коррозионных процессов. Об этом свидетельствовали повышенные значения микротвердости образцов по сравнению с мягким отожженным состоянием, а также, как показало металлографическое исследование, коррозионное растрескивание металла, сопровождавшееся обесцинкованием латуни (выделением меди вдоль границ зерен) и появлением межкристаллитных трещин.

Рассмотренный вид разрушения характерен для латуни и наиболее детально описан в монографиях А.В.Бобылева2 и А.П.Смирягина3, в которых рассматриваются вопросы растрескивания латуни и методы ее коррозионных испытаний. Более общим проблемам коррозионного растрескивания под напряжением посвящены разделы в ряде публикаций4, из которых следует, что, помимо перечисленных выше факторов, влияние на разрушение оказывает среда, в которой хранятся изделия. Разрушение происходит в случае нахождения напряженных латунных изделий в атмосфере влажного воздуха, насыщенного сернистым газом или двуокисью азота. Их наличие приводит к образованию серной кислоты и аммиака, в присутствии которых происходит интенсивное растрескивание изделия. По-видимому, исследованные нами экспонаты хранились в подобных неблагоприятных условиях.

Проведенное нами исследование экспонатов, связанное с определением их состава и микроструктуры, выявило общие закономерности химико-технологических показателей латунных предметов, которые способствовали накоплению напряжений и разрушению изделий. Это связано с тем, что в XIX – начале XX века необходимые параметры технологического процесса производства латунных листов и изделий из них не были в полной мере изучены. После изготовления вещей с помощью различных видов деформации (формовки с помощью чеканки, штамповки, вытяжки и т. п.) мастера не использовали заключительный низкотемпературный отжиг, который в настоящее время обязательно применяют для снятия напряжений.

Кроме того, промежуточные отжиги, которые применяли в процессе изготовления изделий для снятия наклепа после деформации, осуществляли при высокой температуре – 700оС, что приводило к формированию в микроструктуре металла очень крупных рекристаллизованных зерен, диаметр которых (0,15–0,2 мм) был сопоставим с толщиной листов (обычно она составляла 0,3 мм). Крупнозернистая структура, как известно, способствует накоплению напряжений в металле и его коррозионному разрушению. Существенным фактором являлось и то, что для получения изделий использовали склонные к коррозионному растрескиванию латуни, близкие по составу к используемым в наше время сплавам марок Л66–Л68.

В современной практике для снятия внутренних напряжений в полуфабрикатах или изделиях из латуни применяют низкотемпературный отжиг в течение часа в интервале температур 260–270оС. Особенно широко его используют применительно к латуням, содержащим более 20% цинка, так как они обладают сильной склонностью к коррозии под напряжением. При таком отжиге, однако, остаточные напря- жения полностью не снимаются, они остаются опасными в некоторых агрессивных средах. Поэтому ответственные изделия отжигают при температуре 560оС, после чего они достаточно устойчивы в агрессивной среде5.

Ил. 1.

Оклад № 1. Общий вид

В связи с изложенным выше, нами было проведено исследование, целью которого было оценить возможность использования отжига для устранения напряжений в подвергшихся разрушению латунных экспонатах. В современной практике, связанной с обработкой изделий из латуни, эта проблема не рассматривается, так как изделия с трещинами просто отбраковываются. Естественно, это недопустимо применительно к музейным экспонатам. Затруднения, связанные с нашим исследованием, были обусловлены необходимостью отбора от изделий достаточного количества небольших образцов, что не всегда возможно осуществить на музейных вещах. В итоге для исследования были выбраны три оклада и сохранившиеся от других окладов фрагменты, от которых можно было получить достаточное количество образцов. С каждого экспоната от разных его участков были отобраны четыре–пять образцов. Оклады происходили из фондов ГОСНИИР и датировались концом XIX – началом ХХ в. Общий вид окладов 1 и 2 с наиболее ярко выраженными трещинами и их фрагменты показаны на фото (ил. 1, 2, 4, 5).

Ил.2.

Оклад № 1. Фрагмент.

Характерные трещины

Ил.3.

Оклад № 1. Микроструктура образца (без отжига).

Увеличение 400

Методика исследования

При проведении работы мы использовали следующую методику исследования.

Материалом для экспериментов служили небольшие образцы размером не более 5×5 мм, которые подвергали следующим исследованиям. Определение их состава осуществляли на сканирующем электронном микроскопе HitachiTM 4000 Plus с приставкой для электронно-зондового анализа Quaniax 75 (Bruker).

Ил. 4.

Оклад № 2. Общий вид

Изучение микроструктуры образцов проводили на металлографическом микроскопе МИМ-8. Для изготовления шлифа образец запрессовывали в самотверде-ющую пластмассу марки «Протакрил», затем его шлифовали на различных номерах шлифовальной бумаги и полировали вручную с помощью порошка окиси хрома, нанесенного на замшу. При ручной полировке наклеп в поверхностном слое образцов меньше, чем при их обработке на шлифовальном круге. Для выявления микроструктуры образцов применяли реактив следующего состава: K2Cr2O7 – 2 г, H2SO4 – 8 мл, H2O – 100 мл, NaCl (насыщ.) – 4 мл.

Уровень внутренних напряжений определяли путем измерения на шлифах микротвердости образцов. Преимущество метода состояло в возможности исследования образцов небольших размеров. Для определения микротвердости использовали микротвердомер ПМТ-3, нагрузка при измерении составляла 100 Г. На каждом образце осуществляли по 15–20 замеров и строили гистограммы микротвердости. Ее значение определяли в исходном состоянии образцов до отжига и после него.

Ил. 5.

Оклад № 2. Фрагмент.

Характерные трещины

Отжиг образцов осуществляли в электрической муфельной печи в интервале температур 200–700оС, время выдержки при температуре составляло от 15 мин. до 1 часа. Для предотвращения окисления образцы заворачивали в медную фольгу, заполненную порошкообразным древесным углем; их нагрев и охлаждение осуществляли как вместе с печью, так и после достижения в печи необходимой температуры. Опыты показали, что результаты не зависят от способа нагрева образцов.

Результаты исследования

Состав окладов представлен в виде таблицы (табл. 1).

Таблица 1. Состав исследованных окладов

|

Номер оклада |

Содержание элементов, % (вес.) |

|||||

|

Cu |

Zn |

Pb |

Ag |

Ni |

Co |

|

|

1 |

67,41 |

31 |

0,29 |

0,45 |

0,06 |

0,03 |

|

2 |

65,1 |

34,3 |

0,31 |

0,25 |

0,04 |

- |

|

3 |

66,6 |

34,2 |

0,12 |

0,05 |

0,02 |

0,01 |

|

4 фрагмент |

65,1 |

34,2 |

0,41 |

0,18 |

0,07 |

0,04 |

|

5 фрагмент |

67,8 |

31,2 |

0,8 |

0,12 |

0,05 |

0,03 |

Как видно из таблицы, составы исследованных окладов схожи: все они изготовлены из двойной однофазной α -латуни, содержащей 65,1–67,8% меди и 31–34,3% цинка, т. е. близки по составу к современным латуням марки Л66–Л68. Выбор подобных однофазных латуней для изготовления окладов вполне целесообразен, так как они особенно пластичны при холодной обработке, и основное их количество идет на изготовление катаных полуфабрикатов – листов, полос, лент, проволоки и разных профилей6.

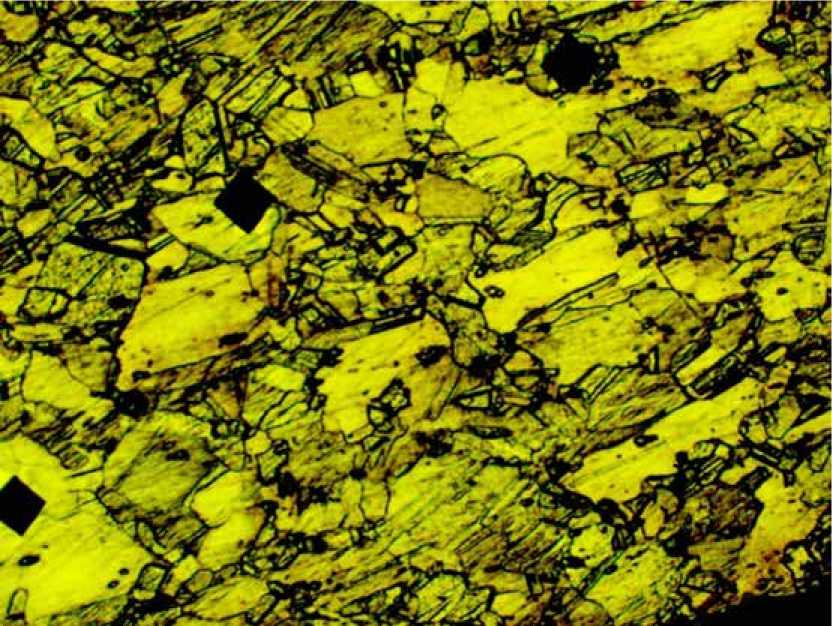

Микроструктура образцов окладов № 1 и 3, и фрагментов № 4 и 5 отличалась крупными рекристаллизованными зернами, диаметр которых составлял 0,15–0,2 мм. Пример подобной структуры приведен на ( ил. 3 ).

В образце, отобранном от оклада № 2, наблюдалась значительная разнозер-нистость: по границам крупных зерен диаметром 0,15 мм располагались небольшие зерна диаметром 0,5 мм ( ил. 6 ). Формирование подобной микроструктуры, вероятно, можно объяснить следующим образом. В процессе формовки оклад № 2 был отожжен, как обычно, при температуре собирательной рекристаллизации (700оС), что привело к формированию крупнозернистой структуры. Далее его снова подвергли холодной обработке с невысокими степенями деформации и отожгли при температурах первичной рекристаллизации, более низких, чем указанная выше температура. Занижение температуры отжига привело к росту небольших зерен вокруг границ крупных исходных зерен вследствие первичной рекристаллизации.

Ил.6.

Оклад № 2. Микроструктура образца (без отжига).

Увеличение 400

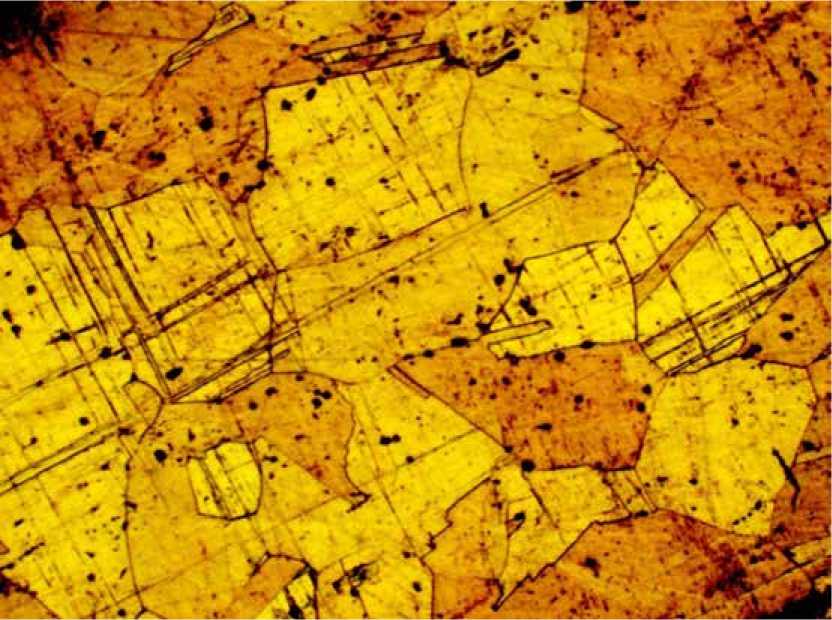

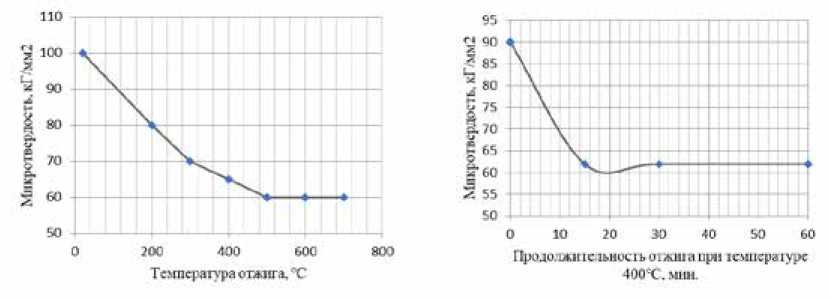

Влияние температуры отжига на микротвердость образцов, отобранных от оклада № 1, приведено на графике (ил. 8), аналогичные закономерности получены при отжиге образцов других окладов. Исключение составляет оклад 2, что будет рассмотрено ниже. Время отжига образцов составляло 1 час. Как видно из графика, нагрев при указанных температурах приводит к постепенному снижению микротвердости, значение которой в интервале температур 300–500оС достигает уровня 60 кГ/мм2. Подобная величина близка к показателю микротвердости отожженных после холодной деформации латуней марки Л68 и Л66, к которым близки по составу изученные нами изделия7. Это свидетельствует о том, что внутренние напряжения в металле почти устранены в процессе отжига. Микроструктура образцов при отжиге не менялась.

Ил.7.

Оклад № 2. Микроструктура образца после отжига при 700оС в течение 15 мин.

Увеличение 400

Далее мы изучили влияние времени отжига на изменение микротвердости образцов при температуре 400оС, начиная с которой уровень этого показателя соответствует отожженному металлу. Продолжительность отжига составляла 15 мин., 30 мин., 1 час. Изменение микротвердости образцов в окладе № 1 в зависимости от времени отжига приведено на графике ( ил. 9 ). Такая же закономерность характерна для образцов, отобранных от других окладов.

Ил.8. (слева)

Оклад № 1. Влияние температуры отжига на изменение микротвердости образцов. Время отжига 1 час Ил.9. (справа)

Оклад № 1. Влияние времени отжига при 400оС на изменение микротвердости образцов

Проведенный опыт показал, что выдержка в течение 15 мин. при температуре 400оС достаточна для того, чтобы значение микротвердости образцов снизилось от исходного уровня, равного 90–100 кГ/мм2, до показателя микротвердости отожженного металла 62 кГ/мм2.

Иную картину мы наблюдали при отжиге образцов, отобранных от оклада № 2, микроструктура которого отличалась разнозернистостью. Их отжиг в интервале температур 200–600оС в течение 15 мин. не привел к снижению микротвердости, лишь нагрев до 700оС длительностью 15 мин. понизил ее значение до уровня отожженного металла. При этом существенно изменился характер микроструктуры, исчезла разнозернистость и сформировалось очень крупное зерно диаметром 0,2 мм (ил. 7). На данном этапе исследований объяснить причины того, что в образцах оклада № 2 с разнозернистой микроструктурой снятие напряжений происходит только в процессе высокотемпературного отжига, затруднительно. Мы полагаем, что это связано с особенностями технологии изготовления оклада № 2, описанными выше, а именно с заключительным низкотемпературным отжигом. Вследствие подобного отжига исходный уровень внутренних напряжений, вероятно, был недостаточен для термической активации процесса при температурах 200–600оС. Лишь повышение температуры до 700оС, сопровождавшееся перестройкой микроструктуры вследствие собирательной рекристаллизации, привело к снятию внутренних напряжений.

Важно отметить, что ограничением для использования отжига при 700оС является наличие на окладах золочения, которое, как известно из реставрационной практики, не сохраняется при этих температурах, так как золото диффундирует в латунь или в промежуточное между золочением и латунью покрытие. Неожиданные результаты дал проведенный нами отжиг оклада с золочением на поверхности при 400оС в течение 15 мин. для снятия внутренних напряжений. Образец приобрел белый оттенок, Последний, как установлено исследованием состава белой поверхности с помощью сканирующей электронной микроскопии, обусловлен серебрением оклада перед золочением. Дальнейшие опыты показали, что золочение сохраняется лишь при нагреве образцов не выше 250оС, при 300–400оС оно исчезает. В дальнейшем мы планируем провести специальное исследование о влиянии температуры отжига на диффузию золота с поверхности изделий в нижележащие слои металла. Пока можно лишь констатировать, что нагреву окладов с золочением должны предшествовать исследования на образцах влияния температуры отжига на сохранение позолоты.

Подводя итоги результатов отжига, можно на данном этапе исследований сделать следующие заключения.

Отжиг латунных экспонатов с трещинами снимает оставшиеся внутренние напряжения, поэтому его целесообразно использовать перед пайкой изделий твердыми припоями или до выправления их деформаций без дальнейшего трещи-нообразования. Температуры отжига следует выбирать экспериментально, так как их значение зависит от уровня внутренних напряжений и находится в пределах 400–700оС. Время отжига составляет 15 мин. Отжиг изделий с золочением требует предварительных испытаний на образцах, так как даже при низкотемпературном отжиге золочение может не сохраниться. В дальнейшем мы полагаем перейти от исследований на образцах к работе с самими окладами.

Список литературы О возможности применения отжига при реставрации изделий, полученных из листовой латуни и подвергшихся растрескиванию

- Нацкий М. В., Равич И. Г. Изучение причин самопроизвольного растрескивания музейных экспонатов, полученных обработкой давлением из листа латуни // Культурологический журнал. Вып. 4 (46). 2021. С. 1-10.

- Бобылев А. В. Коррозионное растрескивание латуни. М. : Металлургиздат, 1956. - 126 с.;.

- Смирягин А. П. Промышленные цветные металлы и сплавы. М. : Металлургиздат, 1956. С. 55-58.

- Новиков И. И. Теория термической обработки металлов. М.: Металлургия, 1986. С. 107-111;.

- Тодд Ф. Коррозия и защита от коррозии. М.: Химия, 1968. С. 258-280;.

- Эванс Ю. Р. Коррозия и окисление металлов. М.: Машгиз,1962. С. 605-644.

- Смирягин А.П. Промышленные цветные металлы и сплавы. М. : Металлургиздат, 1956. С. 57-58.