О возможности введения твёрдых тугоплавких частиц при получении трубной заготовки методом центробежного литья

Автор: Аникеев Андрей Николаевич, Бигеев Артур Вахитович, Гордеев Евгений Николаевич, Чуманов Валерий Иванович, Чуманов Илья Валерьевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 36 (169), 2009 года.

Бесплатный доступ

В настоящее время на предприятиях нефтегазоперерабатывающей и химической промышленности требуются трубные заготовки, способные работать под высокими давлениями, в агрессивных средах, то есть в условиях повышенного износа. Одним из способов повышения механических свойств является упрочнение за счёт введения в расплав тугоплавкой мелкодисперсной фазы. В данной работе рассмотрен способ получения трубной заготовки методом центробежного литья с упрочнением тугоплавкой фазой. Работа выполнена в рамках проекта № 2.1.2./687 «Развитие научного потенциала высшей школы (2009-2010 гг.) и гранта РФФИ 07-08-00207-а.

Дисперсионное упрочнение, полая заготовка, центробежное литьё

Короткий адрес: https://sciup.org/147156627

IDR: 147156627 | УДК: 669.1

Текст научной статьи О возможности введения твёрдых тугоплавких частиц при получении трубной заготовки методом центробежного литья

С развитием научно-технического прогресса появляется потребность в получении высокопрочных сталей и сплавов, работающих в условиях высоких нагрузок в различных средах. Одной из актуальных проблем современного машиностроения является качество и стойкость готовых изделий. Исходя из этих условий, постоянно необходим поиск новых технологических приемов упрочнения с целью существенного улучшения основных технологических свойств конструкционных и инструментальных материалов, в частности, твердости, износостойкости, теплостойкости, коррозионной и адгезионной стойкости, при этом с точки зрения экономики должны использоваться материалы с меньшим количеством легирующих элементов.

Современный уровень развития науки и техники позволяет применять различные методы упрочнения. Из существующих методов можно выделить, такие как: деформационное упрочнение сталей и сплавов, термическая и термомеханическая обработка поверхности, химико-термическая обработка металлов. Также производство специальных сплавов, полученных методом порошковой металлургии, так называемых карбидосталей, а также металлокерамические материалы, состоящие из твердых и тугоплавких соединений. Из реже применяемых методов выделяют ультразвуковое и электрохимическое упрочнения металлов, методы лазерного, электронно-лучевого, плазменного и детонационного упрочнения деталей машин.

Наибольший интерес представляет изучение дисперсных частиц, образующихся в структуре металла, так называемое дисперсионное упрочнение, а также искусственное введение карбидов (синтетических) в жидкий или жидко-твердый расплав - дисперсное упрочнение.

В последние годы проблеме упрочнения литейных сплавов и сталей, путем введения тугоплавких частиц в жидкий или жидко-твердый расплав уделяется большое внимание. Исследования показывают, что введение различных тугоплавких частиц (окислы с высоким значением энергии их образования СаО, АЬО3, TiO, ZrB2, ВеО; нераство- римые тугоплавкие металлы Mo, W, Ti, Nb; тугоплавкие карбиды TiC, VC, WC, NbC) и их диспергирование положительно влияют на физикомеханические свойства стали и сплавов.

Существует несколько методов дисперсного упрочнения металла. Для этого в стали и сплавы дисперсные частицы вводят либо при их приготовлении методами порошковой металлургии, либо получают направленной эвтектической кристаллизацией, методами внутреннего окисления и т.д. В таком сплаве частицы дисперсных фаз некогерентны с матрицей, межфазная граница всегда большеугловая. При нагреве дисперсная фаза обычно заметно не растворяется в матрице вплоть до температуры плавления.

Проведенные ранее эксперименты, по изучению коррозионной стойкости и механических свойств различных металлов с композиционными покрытиями, упрочненных дисперсными фазами, показали положительное влияние композиционных покрытий с различной дисперсной фазой (частицы бора, углерода, бориды, карбиды, их комплексные соединения) на коррозионную стойкость стали и сплавов. Также отмечено некоторое увеличение прочности и твердости материала и резкое (в 2-3 раза) увеличение износостойкости. Однако, несмотря на все преимущества, которые обеспечивает дисперсное упрочнение стали и сплавов, имеется ряд нерешенных вопросов, что обусловливает низкую удельную долю дисперсно-упрочненных материалов в общем объеме производства [1].

Во-первых, механическое перемешивание порошков с последующим их прессованием и спеканием не позволяет получать структуры с равномерно распределенной дисперсной фазой. Кроме того, минимальное расстояние между упрочняющими частицами не может быть меньше размера частиц порошка металла.

Во-вторых, для применения в промышленных условиях наибольший интерес представляет способ получения дисперсно-упрочненной стали введением твердой тугоплавкой фазы в металлический расплав. Однако в этом случае возникает технологическая проблема - малая или большая плотность тугоплавких частиц по сравнению с упрочняемым материалом, что определяет высокую скорость их всплывания из расплава или осаждения и неравномерное распределение по высоте отливаемого слитка. Различные способы механического замешивания, осаждение введенных частиц в электромагнитном поле, ультразвуковая обработка и т.д. не дают стабильных результатов и не позволяют гарантированно получать высокие прочностные характеристики металла [2, 3].

В то же время представляется весьма интересным обеспечение заданных свойств в конкретных сечениях металлической заготовки. Особенно это актуально при получении полой заготовки для последующего изготовления труб, фланцев, обеча ек и др. [4]. Имеющаяся в них внутренняя и наружная поверхность в процессе эксплуатации могут подвергаться неоднородным воздействиям, следовательно, возникает необходимость обеспечить и разные свойства на этих поверхностях. Например, наружная поверхность подвергается абразивному износу, а внутренняя - температурному воздействию. Повышенная концентрация твёрдых частиц, таких как карбид вольфрама или карбид титана, могла бы увеличить износостойкость наружной поверхности, а повышенные концентрации карбида кремния на внутренней поверхности повысят жаростойкость.

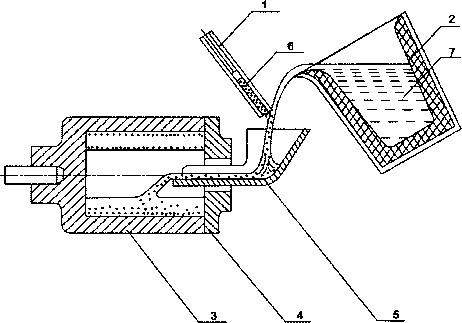

Для решения данных задач на кафедре общая металлургия был разработан способ получения трубной заготовки с введением твёрдых тугоплавких частиц в упрочняемый материал при разливке на машине центробежного литья (рис. 1).

Рис. 1. Схема заливки и упрочнения трубной заготовки: 1 - дозатор; 2 - ковш с металлом; 3 - горизонтальная изложница; 4 - крышка изложницы; 5 - сталезаливочный носок; 6 - мелкодисперсные твёрдые тугоплавкие частицы; 7 - расплав

Для упрочнения внешней поверхности трубной заготовки подаются тугоплавкие дисперсные частицы с плотностью, превышающей плотность основного расплава. В этом случае значение центробежной силы преобладает над Архимедовой силой и частица в расплаве движется от оси вращения к фронту кристаллизации. В какой-то момент времени частица оказывается прижатой расплавом к фронту кристаллизации, нс всплывает и захватывается растущими дендритами. В результате возможно упрочнение внешней поверхности трубной заготовки.

Для упрочнения внутренней поверхности трубной заготовки подаются тугоплавкие дисперсные частицы плотностью меньшей плотности упрочняемого материала. В этом случае значение Архимедовой силы преобладает над центробежной силой и частица в расплаве движется к оси вращения, всплывает на свободную поверхность расплава и захватывается растущими дендритами. В результате возможно упрочнение внутренней поверхности трубной заготовки.

Для проверки предлагаемого способа был проведён эксперимент по приданию поверхностным слоям заготовки различных свойств за счёт введения твёрдых тугоплавких дисперсных частиц с различными плотностями. Упрочнение наружной поверхности производили карбидом вольфрама плотностью 15 800 кг/м, а упрочнение внутренней поверхности производили карбидом кремния плотностью 1550 кг/м. Карбиды подавали в смеси при заливке в машину центробежного литья при температуре 1630 °С и скоростью вращения изложницы 600 об/мин. В качестве упрочняемого материала использовали сталь 15 (ГОСТ 1050–88). В результате проведения эксперимента получили полую заготовку следующих размеров: наружный диаметр – 135 мм, внутренний – 105 мм, длина – 137 мм. Состояние внешней поверхности полученной заготовки хорошее, внутренней – удовлетворительное, дефектов усадочного характера не наблюдалось (рис. 2).

Время полной кристаллизации металла составило 110 с. Этого времени оказалось вполне достаточно для транспортировки упрочняющих частиц в жидком металле к упрочняемым поверхностям. Процесс разливки, подачи упрочняющей фазы и формирование заготовки, затруднений не вызвал.

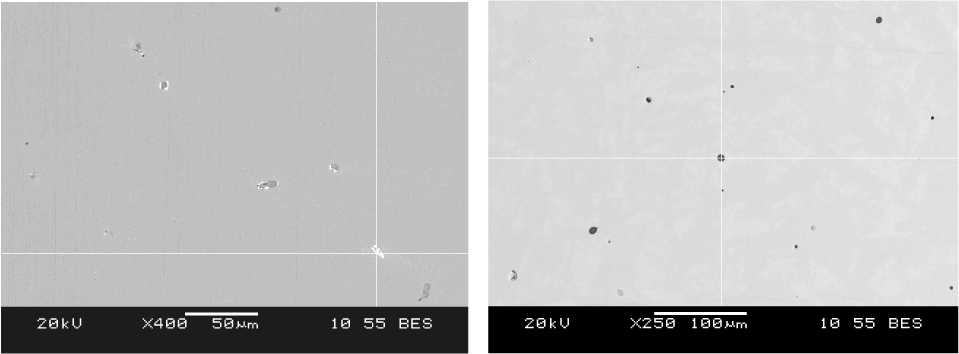

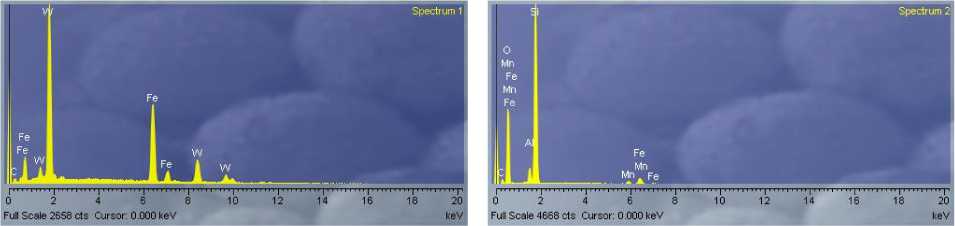

Из полученной заготовки были вырезаны и подготовлены микрошлифы, взятые из внешней и внутренней поверхностных зон, и исследованы на электронном микроскопе «Jem 2100». Анализ микрошлифов показал, что частицы карбида вольфра- ма располагаются во внешней поверхностной зоне заготовки (рис. 3), а частицы карбида кремния – на внутренней поверхности заготовки (рис. 4).

Рис. 2. Внешний вид полученных заготовок

Выводы

-

1. Установлена принципиальная возможность введения тугоплавких частиц по предлагаемому способу в жидкий расплав.

-

2. Показано, что при наличии различных плотностей вводимых твёрдых тугоплавких частиц, в случае разливки на машине центробежного литья, возможно формировать поверхности получаемой заготовки с различными, заданными физико-механическими свойствами.

-

3. Анализ расположения упрочняющих фаз выявил достаточно равномерное их распределение

Рис. 3. Микроструктура и график спектра внешней поверхностной зоны

Рис. 4. Микроструктура и график спектра внутренней поверхностной зоны как у внутренней, так и у внешней поверхности полой заготовки.

Список литературы О возможности введения твёрдых тугоплавких частиц при получении трубной заготовки методом центробежного литья

- Портной К.И. Дисперсноупрочненные материалы/К.И. Портной, Б.Н. Бабич. М.: Металлургия, 1974. 368 с.

- Упрочнение стали тугоплавкой дисперсной фазой при непрерывной разливке/В.И. Чуманов, И.В. Чуманов, Д.А. Пятыгин, Е.Е. Тельянова//Электрометаллургия. 2008. № 6. С. 22-24.

- Повышение износостойкости стали путём ввода карбида титана при кристаллизации слитка/И.В. Чуманов, В.И. Чуманов, Д.А. Пятыгин, Е.Е. Тельянова//Электрометаллургия. 2008. № 2. С. 32-35.

- Еремин Е.Н., Жеребцов С.Н.//Современная электрометаллургия. 2004. № 3. С. 15-17.