О выявлении трещиноподобных дефектов сварки существующими методами контроля качества

Автор: Передельский В.А., Харченко В.Я., Черногоров А.Л., Тихонов С.В.

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1 т.21, 2021 года.

Бесплатный доступ

Введение. Обобщены материалы исследований, посвященных обеспечению работоспособности сварных конструкций опасных технических устройств - элементов нефтегазодобывающего оборудования. Систематизированы и представлены в виде схемы факторы, определяющие эксплуатационную прочность сварных соединений и конструкций. Описаны причины снижения их эксплуатационных свойств. Определена роль в обеспечении жизненного цикла конструкции объемных и трещиноподобных дефектов сварки, не обнаруженных при контроле качества на стадии изготовления и при определении остаточного ресурса в процессе эксплуатации. Предложены меры по улучшению практики выявления трещиноподобных дефектов при визуально-измерительном и ультразвуковом методах контроля качества сварных соединений.Материалы и методы. В соответствии со СНиП 2.05.06-85 конструкции магистральных нефтегазопроводов, вертикальных цилиндрических резервуаров и другого нефтегазодобывающего оборудования (НГДО) изготавливают из спокойных и полуспокойных низкоуглеродистых и низколегированных сталей с временным сопротивлением до 686,5 МПа. Независимо от класса и уровня прочности стали должны хорошо свариваться всеми способами, предписанными нормативно-техническими документами (НТД). При этом независимо от состояния поставки эквивалент углерода Сэкв не должен превышать 0,46 %. Методы исследований - расчетно-экспериментальные. Для вычисления напряженно-деформированного состояния сварных соединений применялись методы:конечных элементов (МКЭ),механики разрушений с использованием коэффициента интенсивности напряжений Kt..При оценке геометрических размеров трещиноподобных дефектов сварки задействованы методы математической статистики. Дефекты сварки выявлялись стандартными методами контроля качества, предписанными НТД и ГОСТами.Результаты исследования. Рассмотрены сварные конструкции, работающие в режиме усталости. Проанализированы некоторые характерные для сварных соединений факторы. Показано, как они влияют на формирование прочностных эксплуатационных свойств. Установлена роль опасных трещиноподобных дефектов, которые с высокой вероятностью могут образовываться в сварных соединениях при изготовлении конструкций и при эксплуатации. Часто причиной является снижение показателей механических свойств из-за старения и потери пластичности вследствие случайных механических воздействий. Отмечено, что невозможно выявлять эти дефекты существующими методами контроля качества, как в процессе контроля при производстве, так и при диагностировании в процессе эксплуатации. Это снижает точность прогнозирования эксплуатационного ресурса работы сварной конструкции.Обсуждение и заключение. Предложено внести в НТД требования:к качеству сварных соединений опасных технических устройств НГДО,по выявлению острых трещиноподобных дефектов с радиусом кривизны в пределах 0,1-0,25 мм.Однако достоверность выявления таких дефектов применяемыми методами контроля остается низкой из-за человеческого фактора. Для повышения достоверности выявления острых трещиноподобных дефектов определены направления совершенствования ультразвукового контроля качества сварных соединений.

Сварка, сварные швы, конструкционная прочность, дефекты сварки, неразрушающий контроль, визуально-измерительный контроль, ультразвуковой контроль, достоверность

Короткий адрес: https://sciup.org/142229414

IDR: 142229414 | УДК: 621.791.793:669.15-194.2:539.4 | DOI: 10.23947/2687-1653-2021-21-1-89-95

Текст научной статьи О выявлении трещиноподобных дефектов сварки существующими методами контроля качества

Введение. Проблемам определения прочности эксплуатируемых сварных металлоконструкций посвящены научные исследования [1–7], а также стандарты 1 , инструкции 2 2 и нормативные документы 3 3 профильных организаций. Факторы, определяющие прочностные характеристики сварных соединений, многочисленны и разнообразны. Разрушения сварных металлоконструкций в процессе работы зависят от:

-

— условий эксплуатации (уровень расчетных нагрузок, схема нагружения, совместное влияние различных сил, действие неучтенных нагрузок и т. п.);

— конструктивных и технологических причин.

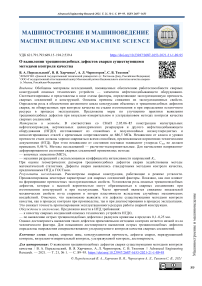

Основные такие факторы представлены в виде схемы на рис. 1.

Рис. 1. Факторы, определяющие эксплуатационную прочность сварных соединений и конструкций

Обобщение многочисленных исследований позволяет утверждать, что на несущую способность сварных конструкций влияют перечисленные ниже условия.

-

I. Неоднородность структуры металла и механических свойств сварного шва и околошовной зоны.

-

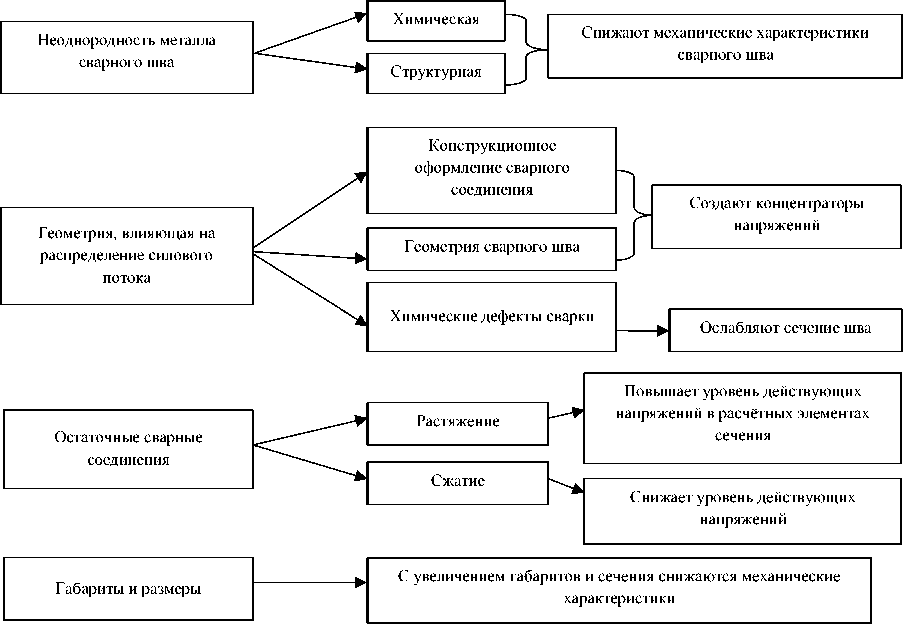

II. Дефекты сварки, главным образом трещиноподобные. Это подрезы, трещины наплывы, острые

включения, непровары, несплавления и т. п. (рис. 2).

Рис. 2. Дефекты в стыковом сварном соединении

-

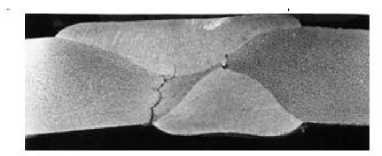

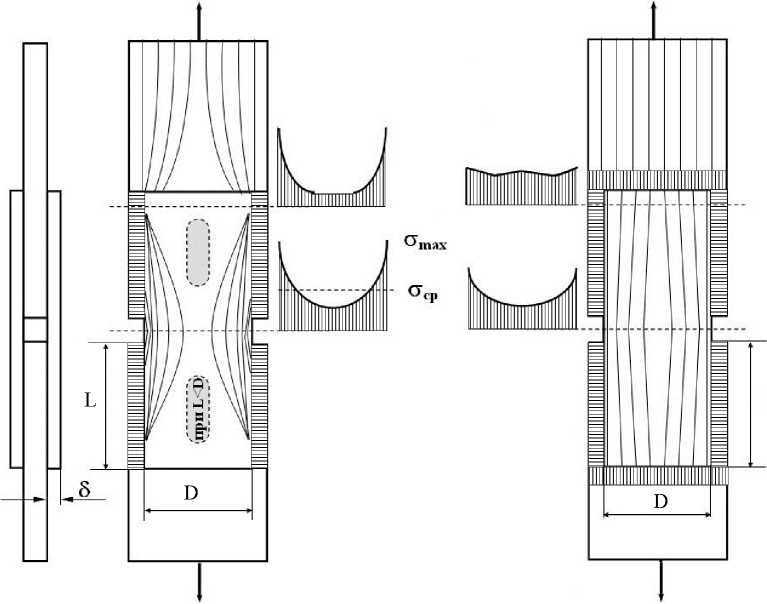

III. Несовершенство геометрии сечений сварных швов. Снижение прочности в наибольшей степени обусловлено остротой и резкостью сопряжения основного и наплавленного металла (рис. 2, 3): Чем меньше радиус перехода r и больше угол подхода θ от основного к наплавленному металлу, тем ниже усталостная прочность сварного соединения. Эта закономерность действует даже при отсутствии дефектов сварки.

Рис. 3. Распределение напряжений в зоне сопряжения основного и наплавленного металла, в вершине острых дефектов

Конструкцию сварного соединения определяют:

— форма и размеры стыкуемых кромок деталей;

Машиностроение и машиноведение

— взаимное расположение, конфигурация, длина сварных швов;

— тип сварного соединения по ГОСТ.

На рис. 4 показано распределение напряжений в нахлесточных сварных соединениях с фланговыми и комбинированными швами.

а ) б )

Рис. 4. Распределение напряжений в нахлесточных сварных соединениях: с фланговыми швами ( а ); с комбинированным швом ( б )

В таблице 1 приведены значения теоретического коэффициента концентрации напряжений Kн зависимости от длины и ширины накладки:

Кн = —=6,6 — • cth (4,6 D).

бср , L

Таблица 1

Значения K н в зависимости от длины и ширины накладки

d/l 0,2 1,0 2,0 4,0 Кн 1,45 2,01 3,37 6,61

-

IV. Остаточные сварные напряжения (ОСН).

-

V. Абсолютные размеры свариваемых деталей (масштабный фактор).

Наличие сварных соединений в металлоконструкции даже без дефектов сварки обычно способствует снижению эксплуатационных свойств. Наименьшую опасность в этом смысле представляют стыковые сварные соединения. Нахлесточные и тавровые соединения создают концентрацию напряжений, обусловленную резкими изменениями рабочих сечений [8, 9]. Однако для изготовления многих конструкций недостаточно стыковых швов.

Остаточные сварочные напряжения могут изменять картину распределения общего силового потока. ОСН, взаимодействуя и суммируясь с напряжениями от внешних нагрузок, влияют на работоспособность сварных соединений. Это влияние может быть и положительным, например, если векторы ОСН и напряжений от внешних нагрузок разнонаправлены (растяжение + сжатие и т. п.).

Наличие сварных соединений в наибольшей степени сказывается на усталости конструкций. Возмущающие факторы (рис. 1) приводят к разрушению при напряжениях, которые могут передаваться элементами металлоконструкций без сварных соединений 1 .

В многочисленных работах, посвященных влиянию дефектов сварки на работоспособность соединений, даются рекомендации по снижению вредного воздействия. При этом отмечается, что некоторые дефекты следует отнести к разряду неопасных. Например, одиночные некрупные поры практически не влияют на усталостную прочность сварных соединений. В этом случае регламенты по наличию пор призваны обеспечить не прочность, а приемлемый товарный вид изделия.

Традиционно под дефектами сварки понимаются любые несовершенства геометрии и несплошности материала сварных швов и околошовной зоны. Таким образом, геометрия локальной зоны сопряжения основного и наплавленного металла также может считаться дефектом.

Материалы и методы. Изучение нормативных документов, регламентирующих наличие и размеры дефектов сварки, показало, что в них практически отсутствуют требования к геометрии участков сварных соединений в месте сопряжения шва с основным металлом. Однако именно здесь зарождаются разрушения из-за образования и роста трещиноподобных дефектов [2, 4, 10]. При разработке нормативов (например, для магистральных трубопроводов, работающих под действием статических и повторно-статических нагрузок) важно учитывать не только размер дефекта, ослабляющего рабочее сечение сварного шва, но и его остроту, определяющую локальную концентрацию напряжений в устье дефекта.

В [8] представлены методики прогнозирования устойчивости сварных соединений при работе на усталость, учитывающие реальную геометрию сварных швов и вероятность дефектов. Такой подход целесообразно использовать для разработки отраслевых нормативов допустимости дефектов сварки с учетом нагруженности и ответственности металлоконструкций. Данные методики позволяют определять статистически обоснованные характеристики качества сварных соединений.

В металлоконструкциях при статических нагрузках дефекты сварных швов проявляются, если их размеры столь значительны, что реально ослабляют рабочие сечения соединений. Для определения прочности соединений и приемлемых размеров дефектов проводят расчет на статическую прочность по допускаемым напряжениям.

К расчетам сварных соединений, работающих в режиме повторно-статических нагрузок с трещиноподобными дефектами, целесообразно подходить с позиций механики разрушения. В этом случае используется коэффициент интенсивности напряжений K t [3, 10–12]:

K t = oVnl, (2) где о — номинальные напряжения; l — полудлина эквивалентной трещины, описывающей характерный размер трещиноподобного дефекта (например, глубина подреза, глубина непровара и т. п.).

При этом к трещиноподобным дефектам можно условно отнести дефекты с радиусом в вершине R менее 0,25 мм. Дефекты, для которых R > 0,25 мм, условно можно считать тупыми.

Результаты исследования. Одним из факторов, определяющих эксплуатационные свойства сварных конструкций, являются трещиноподобные дефекты — такие, как: непровары, подрезы, межваликовые несплавления, микротрещины.

Машиностроение и машиноведение

При визуально-измерительном контроле весьма сложно обнаружить острые дефекты с малыми значениями измеряемых величин (0,1–0,25 мм). Это объясняется низкой чувствительностью измерительного инструмента и человеческим фактором, так как измерения выполняются с помощью конроллера в ручном режиме [13].

Радиография и ультразвук — два основных неразрушающих физических метода контроля для выявления внутренних дефектов. При исследовании особо ответственных конструкций указанные методы часто дублируют друг друга, так как имеют различную чувствительность и достоверность. Для выявления острых, нераскрывающихся дефектов (например, трещин) предпочтение отдают ультразвуковому контролю 2 [14, 15]. Однако он часто выполняется вручную. Соответственно, на результаты может повлиять человеческий фактор, поэтому данный метод представляется недостаточно достоверным.

Основные сложности при оценке качества изделия могут возникать у специалистов уже на стадии подготовки, при выборе метода ультразвукового контроля (например, при использовании зеркально-теневого

-

1 Харченко, В. Я. О требованиях к качеству сварных соединений и их классификации в машиностроительных конструкциях / В. Я . Харченко, С. С. Ассауленко, В. А. Передельский // Инновационные технологии в машиностроении и металлургии : сб . ст . VII науч .- практ . конф . Ростов н/Д : Изд - во ДГТУ, 2015. С. 341 – 346.

-

2 ГОСТ 55724 — 2013. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые / Федеральное агентство по техническому регулированию и метрологии. М.: Стандартинформ, 2019. 28 с.

метода, эхометода или теневого метода). Для выбора необходимо владеть методиками проведения работ, а также учитывать характеристики преобразователей в соответствии с ГОСТ Р 55725–2013 1 . Такие знания не всегда демонстрируют даже специалисты 3-го уровня квалификации, что выявляется при аттестации.

Специалисты по оборудованию и контролю качества должны уметь правильно настраивать дефектоскоп по стандартным образцам (СО-1, СО-2, СО-3) и по стандартным образцам предприятия (СОП). Такие шаблоны изготавливаются из материала, аналогичного материалу объекта контроля. Образцы должны соответствовать объекту по толщине и (если требуется) по радиусу (при контроле труб малого диаметра). Однако практика проведения аттестационных мероприятий свидетельствует о том, что в некоторых случаях специалисты не способны качественно выполнять эту работу.

В процессе контроля важны также скорость и шаг сканирования объекта. При слишком высокой скорости сканирования оператор рискует пропустить дефект или неточно определить его координаты, глубину залегания и границы несплошности. Нормы скорости сканирования оговариваются в нормативной документации. Однако в полевых условиях процедура контроля осложняется температурными перепадами, которые зависят от времени года, места проведения и др. Так, например, в зависимости от температуры среды меняется температура объекта контроля, и это может сказаться на вязкости контактной жидкости. С другой стороны, при низкой температуре требуется подогрев контролируемого участка. Это меняет некоторые физические свойства объекта контроля и, соответственно, прохождение ультразвука в изделии и т. п.

Главная проблема при подведении итогов контроля и выдаче заключений — вольная и субъективная интерпретация полученных данных о количестве дефектов, глубине и области их залегания. Многое зависит от опыта оператора, его умения отличать сигналы дефектов от ложных или поверхностных.

Обсуждение и заключения. Необходимо ограничить влияние человеческого фактора для повышения достоверности результатов визуально-измерительного и ультразвукового контроля качества сварных соединений. Для достижения этой цели считаем целесообразным в процессе периодической обязательной оценки квалификации и аттестации специалистов по контролю организовать их дополнительное обучение. Преподавателями должны быть специалисты сварочного производства. В краткосрочных учебных программах следует обобщить информацию о влияния острых трещиноподобных дефектов сварки на прочностные характеристики сварных конструкций и их эксплуатационный ресурс.

При аттестации необходимо использовать специальные тренажеры для ультразвукового контроля и образцы сварных соединений элементов конструкций с искусственно созданными дефектами, имитирующими их реальные размеры, форму и расположение в испытательных тест-образцах. Это позволит получить объективную оценку достоверности и информативности ультразвукового контроля.

Список литературы О выявлении трещиноподобных дефектов сварки существующими методами контроля качества

- Лукьянов, В. Ф. Нормативная база технического регулирования в сварочном производстве : учеб. пособ. I В. Ф. Лукьянов, А. Н. Жабин, А. И. Прилуцкий. — Ростов-на-Дону : Изд-во ДГТУ, 2008. — 302 с.

- Hesse, A.-C. On the effect of weld defects on the fatigue strength of beam welded butt joints Z A-C. Hesse, T. Nitshcke-Pagel, K. Dilger II Procedia Structural Integrity. — 2018. — Vol. 13. — P. 2053-2058.

- Металлические конструкции. В 3 т. I В. В. Горев, Б. Ю. Уваров, В. В. Филиппов [и др.] ; под ред. В. В. Горева. — 3-е изд., стер. — Москва : Высшая школа, 2004. — Т. 1. — 551 с.

- Трещиностойкость металла труб нефтепроводов I А. Г. Гумеров, К. М. Ямалеев, Г. В. Журавлев, Ф. И. Бадиков. — Москва : Недра-Бизнесцентр, 2001. — 231 с.

- Gosavi, P.D. Microstructure and mechanical properties correlation of weld joints of a high strength naval grade steel I P. D. Gosavi, K. K. Sarkar, S. K. Khunte [et al.] II Procedia Structural Integrity. — 2019. — Vol. 14. — P. 304-313.

- Shen, W. Stress concentration effect of thin plate joints considering welding defects I W. Shen, Y. Qiu, g L. Xu, L. Song II Ocean Engineering. — 2019. — Vol. 184. — P. 273-288.

- Papatheocharis, T. Fatigue resistance of welded steel tubular X-joints I T. Papatheocharis, G. C. Sarvanis, P. C. Perdikaris [et al.] II Marine Structures. — 2020. — Vol. 74. — Art. 102809. о L J

- Лукьянов В. Ф. Оценка усталостной прочности сварных соединений с угловыми швами на основе анализа локального напряженного состояния I В. Ф. Лукьянов, А. А. Пархоменко, Д. В. Рогозин II Сварка и « диагностика. — 2010. — № 6. — С. 16-19.

- Куркин, А. С. Методика расчета ресурса сварных конструкций с наличием дефектов I А. С. Куркин, Э. Л. Макаров II Сварка и диагностика. — 2012. — № 5. — С. 41-44.

- Hu, Y. A novel semi-analytical method for notch stress and fatigue strength analysis of tube-flange welded joints I Y. Hu, R. Yan, W. Shen [et al.] II International Journal of Fatigue. — 2020. — Vol. 141. — Art. 105860.

- Полетаев, В. Ю. Влияние надреза на склонность сварных соединений к межзеренному разрушению / В. Ю. Полетаев, Д. В. Рогозин // Вестник Донского государственного технического университета. — 2015. — Т. 15, № 3 (82). — С. 28-34.

- Primoz Stefane. Effect of crack length on fracture toughness of welded joints with pronounced strength heterogeneity / Primoz Stefane, Sameera Naib, Stijn Hertele [et al.] // Procedia Structural Integrity. — 2018. — Vol. 13. — P. 1895-1900.

- О погрешности измерения геометрических параметров сварного соединения с использованием шаблонов / А. Е. Шубочкин, М. А. Прилуцкий, Г. В. Зусман, Б. М. Кантер // Сварка и диагностика. — 2019. — № 6. — С. 41-45.

- Сварка. Резка. Контроль. Справочник в 2 т. / Под общ. ред. Н. П. Алешина, Г. Г. Чернышева. — Москва : Машиностроение. — 2004. — 480 с.

- Albuquerque, V. Thermal aging effects on the microstructure of Nb-bearing nickel-based superalloy weld overlays using ultrasound techniques / V. Albuquerque, C. Silva, E.P. Moura [et al.] // Materials & Design. — 2012. — Vol. 36. — P. 337-347.