О взаимосвязи теплообмена и режима обжига при производстве извести во вращающейся печи

Автор: Ансимов Алексей Александрович, Меркер Эдуард Эдгарович, Кем Александр Юрьевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1 (80) т.15, 2015 года.

Бесплатный доступ

Целью данной работы является исследование влияния температурных условий режима обжига известняка во вращающейся печи на показатели качества промышленной извести, используемой в сталеплавильном производстве. Предложена методика изучения условий теплообмена и характера изменения температуры сыпучего материала при распространении теплоты и температурных волн в полуограниченном пространстве вращающейся печи. Показано, что система уравнений, описывающих граничные условия процесса нагрева известняка лучистым тепловым потоком, значительно усложняется в случае параллельно действующего конвективного теплообмена. Для упрощения расчетов предложено совместный лучистый и конвективный теплообмен свести к конвективному (по форме), используя известные критериальные зависимости. Представлены результаты исследования теплообмена в системе «факел - известняк» с определением эффективной и оптимальной температур в зоне обжига. Экспериментально в лабораторных и производственных условиях установлено воздействие температурного режима во вращающейся печи на показатели качества извести. Установлена обусловленность шлакового режима расходом извести при электроплавке стали в дуговой печи. Сформулированы выводы о влиянии параметров тепловой работы печи на основные технологические процессы обжига карбонатного сырья при производстве промышленной извести. Определены оптимальные условия температурного режима печи для производства качественной извести с содержанием более 90 % СаО.

Режим обжига, вращающаяся печь, промышленная известь, качество, тепловой поток, критериальные зависимости, теплообмен, сталеплавильное производство, электроплавка, дуговая печь, шлакообразование

Короткий адрес: https://sciup.org/14250133

IDR: 14250133 | УДК: 669.041 | DOI: 10.12737/10390

Текст научной статьи О взаимосвязи теплообмена и режима обжига при производстве извести во вращающейся печи

Введение. Получение стали стандартно-высокого качества обеспечивается технологиями плавки соответствующего уровня [1]. Шлакообразование в сталеплавильных печах и при наведении шлака в ковшах во время внепечной обра-

ботки жидкой стали аргоном или азотом требует использования промышленной извести [2]. При этом основные технико-экономические показатели производства стали [3] во многом зависят от технологических решений по оптимизации расхода извести в процессе наведения шлака, а также от качества промышленной извести, используемой в сталеплавильном производстве. Эти показатели во многом зависят от температурных условий обжига известняка во вращающейся печи. Таким образом, исследование указанных условий, установление оптимальных режимов представляется важной научно-технической задачей.

Целью работы является исследование влияния температурных условий режима обжига известняка во вращающейся печи на показатели качества промышленной извести, используемой в сталеплавильном производстве.

Экспериментальные результаты и их обсуждение . Исследования проводились на вращающихся печах обжига карбонатного сырья / известняка для получения промышленной извести, необходимой в металлургии. В частности, рассматривались производственные условия ОАО «Оскольский электрометаллургический комбинат» ( ОЭМК ) [4-5].

Действующая технология обжига во вращающейся печи предусматривает нагрев известняка до температур от 900 °С до 1300 °С. В этом случае происходит (с разной степенью интенсивности) термическая диссоциация исходного продукта по реакции: СаСО 3 ^ СаО + СО 2f. При этом для полного разложения карбоната кальция с получением 1 кг СаО теоретически требуется 100,09/56,08 = 1,786 кг СаСО 3 . Известно, что для разложения 1 кг СаСО з требуется 1780 кДж теплоты, следовательно, для получения 1 кг СаО потребуется 1780 х 1,786 = 3185 кДж теплоты.

Основные показатели работы печи (производительность по извести, расход сырья, удельный расход топлива) определяются условиями теплообмена и параметрами обжига — в частности, температурами обжига извести ( Т о. м . , ºС), уходящих газов ( Т ух. , ºС) и выгружаемой из печи извести ( Т из. , ºС), а также скоростью и давлением/разряжением газов, химическим составом газов и известняка.

При заданной/постоянной производительности существует зависимость между качеством обожженного сырья и параметрами тепловой работы печи [6–8], в значительной мере определяемая развитием теплообмена в полуограни-ченном рабочем пространстве вращающейся печи.

Известно [9], что система уравнений, описывающих граничные условия процесса нагрева известняка лучистым тепловым потоком, значительно усложняется в случае параллельно действующего конвективного теплообмена. Для упрощения расчетов предложено совместный лучистый и конвективный теплообмен свести к конвективному (по форме), используя известные критериальные зависимости.

Для изучения влияния условий теплообмена на характер изменения температуры сыпучего материала (карбонатного сырья) в печи использовали следующие критериальные зависимости:

В о = ( q х G ) / (с о х е х T 4 х F);

С к = ( Re 0,8 х X х L х T г) / ( q х G ); (1)

W = q / ( с х m С р х T г),

Машиностроение и машиноведение

где В о — критерий Больцмана; С к — энергетический критерий, учитывающий эффективность расхода газа в условиях конвективного теплообмена; Re = и х D/и (критерий Рейнольдса): и — скорость газа в печи, м/с; D и L — диаметр и длина зоны горения в печи, м; и — кинематическая вязкость газа, м/с2, X — коэффициент теплопроводности газа (1,630 Вт /(м-град. К); W — величина, характеризующая соотношение между падением температуры газа (после факела) и подъемом температуры материала ( Т м ^ max) в условиях противотока газа в печи; q — удельный расход тепла, кДж/кг; G — производительность печи, кг/ч; с о — коэффициент излучения абсолютно черного тела; е — приведенная степень черноты; T г — теоретическая температура горения, К; F — поверхность теплообмена, м2; с — средняя теплоемкость материала в печи (1,1 кДж/(кг х град. К); m ср — средний удельный расход сырья в печи, кг/кг.

Проведенными исследованиями между конечным содержанием ( СаО , %) в извести и критериями В о и W достоверных взаимосвязей не установлено, несмотря на то, что конвективная составляющая ( С к ) процесса оказывает меньшее влияние на зону обжига с максимальной излучательной способностью факела. В этой связи представляется целесообразным ввести в качестве дополнительного параметра критерий качества обожженной извести в виде: К С аО = Т м ( опт .) / Т эф . Данное выражение представляет отношение оптимальной температуры ( Т м(опт.) ,°С) обжига материала (известняка) к усредненной (эффективной) температуре ( Т эф , °С) в зоне обжига печи. При этом Т м(опт.) / Т эф. > 1 наступает процесс пережога материала, а при Т м(опт.) / Т эф. < 1 имеет место недопал (недожог).

Из критериального выражения (1) для величины W находим: q = W х с х m срх Т г. Подставив значение q в выражение для В о получим:

В о = W [( c х mM х G ) / ( ст о хбх T x F )]. (2)

Из анализа выражения (2) следует, что при сужении зоны обжига в печи, повышении m ср и T г , стремлении величины W к максимуму растет значение В о , а это способствует увеличению параметров q и G работы печи, что согласуется с данными [6–8].

Обработка опытных данных по обжигу известняка во вращающейся печи позволила получить зависимость Т м(опт.) / Т эф. = В о × W –1,73, учитывающую подогрев воздуха для горения топлива с заданным коэффициентом расхода, нагрев известняка отходящими газами в подогревателе и возврат пыли в печь.

Эффективную температуру (Т эф ,ºС) в зоне обжига печи находили по уравнению в виде:

Т эф. = [(η КПД × Т 2 кал. + Т 2 м. ) ( Т 2 ух. – Т 2 м. )]0,25,

где η КПД — значение КПД печи; Т кал — калориметрическая температура горения топлива, 0С; Т ух — температура уходящих из зоны обжига газов, 0С; Т м — температура материала (извести) на выходе из печи, 0С.

Таким образом, представляется возможным определить температурный уровень Т м(опт.) нагрева известняка в зоне обжига вращающейся печи. С помощью компьютерной программы STINITUMISIS проведен расчет Т эф и К СаО с учетом данных по критериям В о , С к , W. Кроме того, проанализированы результаты обжига сырья с оценкой эффективности теплообмена при работе вращающейся печи по теплотехнологическим показателям ( q , G , η к.п.д , T г и др.). Обработка данных функционирования вращающейся обжиговой печи в цехе обжига извести (ЦОИ) ОАО «ОЭМК» подтвердила влияние указанных факторов на эффективную температуру в рабочем пространстве агрегата при различных значениях коэффициента теплопередачи.

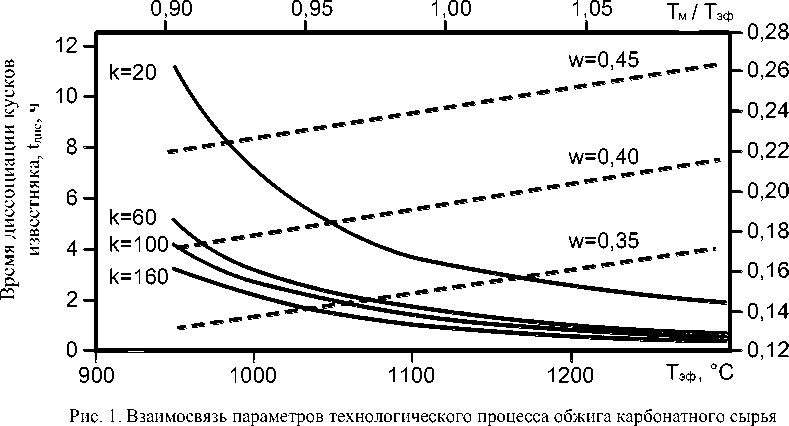

Приведенные на рис. 1 данные характеризуют взаимосвязь Т эф с параметрами технологического процесса обжига карбонатного сырья при производстве извести во вращающейся печи, а именно зависимость τ дис. :

-

— от эффективной температуры ( Т эф ,0С) в зоне обжига известняка при различных значениях коэффициентов теплопередачи k , Вт/(м2·К);

-

— от потока газа теплоносителя (азот, скорость потока 0,055м/с) к поверхности материала.

Кроме того, представленные данные иллюстрируют характер зависимости Т м / Т эф. = f (В о ; W), учитывающей соотношение падения температуры в конце факела газа и подъема температуры материала при противотоке в печи, вследствие протекания экзотермических реакций в потоке известняка.

На основании полученных данных можно сделать следующий вывод. Для производства качественной извести [4, 5] режим обжига известняка во вращающейся печи должен обеспечивать:

-

— требуемую производительность агрегата;

-

— пониженный удельный расхода тепла;

-

— рациональный предел конечной температуры извести Т из.(в) ,ºС на выходе из печи при входе ее в холодильник агрегата [10].

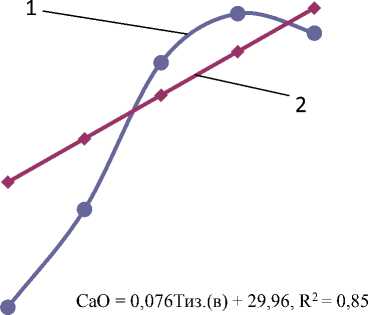

Установлен характер влияния параметров температурного режима (рис. 2) в агрегате на свойства извести. При этом в качестве основы использован анализ данных:

-

— о работе вращающихся печей обжига известняка в ЦОИ ОАО «ОЭМК»;

-

— о проведенных лабораторных исследованиях.

4,5

3,5

2,5

1,5

0,5

700 720 740 760 780 800 820

Температура извести на выходе из вращающейся печи, Тиз.(в), ° С

Рис. 2. Влияние температуры извести на содержание CaO (кривая 1) и потери при прокаливании (кривая 2)

Содержание СаО в извести достигает экстремума (более 90 %) (рис. 2, кривая 1) при температуре извести на выходе из вращающейся печи, Т из.(в) , равной примерно 780–800 ºС. Допустимые потери при прокаливании (ППП) в извести — около 4 % (рис. 2, кривая 2).

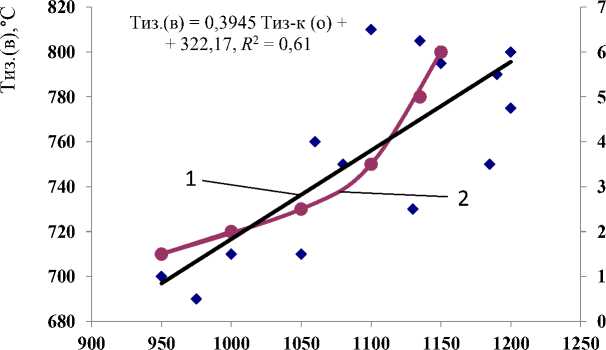

Проведенное исследование позволило установить (рис. 3, кривая 1) четкую зависимость, указывающую на достоверность взаимосвязи температуры извести на выходе из вращающейся печи Т из(в) и температуры известняка в зоне обжига агрегата:

Т из-к(о) : Т из.(в) = 0,3945 Т из-к(о) + 322,17; R 2= 0,61.

Это позволяет осуществлять контроль содержания СаО в извести.

Машиностроение и машиноведение

Температура известняка в зоне обжига во вращающейся печи,

Тиз-к(о), ° С

Рис. 3. Влияние температуры обжига на температуру извести на выходе из вращающейся печи (Тиз.(в) ºС) (кривая 1) и размер кристаллов CaO, (М, мм) (кривая 2)

Установлено также влияние температуры обжига известняка ( Т из-к.(о) ,ºС) на размеры кристаллов СаО (рис. 3, кривая 2) после обжига материала.

При определении оптимального расхода извести [2] в процессе электроплавки металлизованных окатышей в дуговой печи исходили из накапливающейся массы шлака ( G шл , кг) с учетом образующегося оксида железа ( FeO ) по формуле:

G шл. = G шл.(0) + ( V ок. × В/100 + V ( FeO ) + V изв. ) × (τ – τ 0 ), (4)

где G шл.(0) — количество шлака в печи в момент начала (τ 0 , с) подачи окатышей в ванну, кг; V ок — расход окатышей, кг/с; В — содержание пустой породы в окатышах ( CaO и SiO 2 ), %; V ( FeO ) — суммарная скорость образования ( FeO ) в шлаке, кг/с; V изв. — скорость подачи извести в печь, кг/с; τ 0 и τ — начальное и текущее время по ходу плавки, с.

По ходу плавки окатышей необходимо поддерживать оптимальный уровень основности шлака ( B = CaO / SiO 2 ), подавая в печь соответствующее количество извести [3]. Для расчета из выражения (4) распишем массы CaO и SiO 2 в следующем виде:

CaO = ( CaO ) 0 + ( V ок. × CaO ок. /100 + V изв. ) × (τ – τ 0 ), (5)

SiO 2 = ( SiO 2 ) 0 + ( V ок. × ( SiO 2 ) ок. /100 + V изв. ) × (τ – τ 0 ), (6)

где CaO ок. и ( SiO 2 ) ок. — содержание этих оксидов в окатышах, кг; ( CaO ) 0 и ( SiO 2 ) 0 — начальная масса этих оксидов в шлаке перед подачей окатышей в печь, кг.

Одновременное решение выражений (5) и (6) позволяет получить величину оптимальной скорости подачи извести в дуговую печь по ходу электроплавки окатышей:

V изв.(опт) = ( В × ( SiO 2 ) ок – CaO ок ) × V ок /100 + ( В × ( SiO 2 ) 0 – ( CaO ) 0 )/(τ – τ 0 ). (7)

Таким образом, использование выражения (7) обеспечивает оптимальный расход извести, помещаемой в ванну дуговой печи. Это позволяет:

-

— экономить известь при электроплавке окатышей;

-

— воздействовать на интенсификацию процесса шлакообразования, ускорение процессов десульфурации и дефосфорации металла.

Таким образом, повышается производительность печи и улучшается качество стали.

Оптимизация же температурного режима обжига известняка во вращающейся печи влияет на содержание СаО в извести и, следовательно, на конечные показатели электроплавки стали.

Выводы:

-

1. Установлены закономерности влияния параметров тепловой работы печи на основные технологические процессы обжига карбонатного сырья при производстве промышленной извести. Показано, что система уравнений, описывающих граничные условия процесса нагрева известняка лучистым тепловым потоком, значительно усложняется в случае параллельно действующего конвективного теплообмена. Для упрощения расчетов предложено совместный лучистый и конвективный теплообмен свести к конвективному (по форме), используя известные критериальные зависимости.

-

2. Предложено критериальное уравнение зависимости показателей качества извести от критерия B 0 и числа W, позволяющее определять оптимальную температуру в зоне обжига печи в зависимости от условий производства. Определены оптимальные условия температурного режима печи для производства качественной извести с содержанием более 90 % СаО . Установлена четкая корреляция Т из.(в) = 0,3945 Т из-к(о) + 322,17; R 2 = 0,61. Она указывает на достоверность взаимосвязи температуры извести на выходе из вращающейся печи Т из.(в) , ºС и температуры известняка в зоне обжига агрегата Т из-к(о) , ºС. Изучены закономерности влияния показателей качества извести на интенсификацию процессов шлакообразования при электроплавке стали. Предложена методика, позволяющая оптимизировать присадки извести и улучшить в целом показатели процесса электроплавки стали.

Список литературы О взаимосвязи теплообмена и режима обжига при производстве извести во вращающейся печи

- Сталь на рубеже столетий/под ред. Ю. С. Карабасова. -Mосква: МИСиС, 2001. -C. 664.

- Исследование роли извести при шлакообразовании и внепечной обработке стали инертными газами/Д. А. Бахаев //Вестник Дон. гос. техн. ун-та. -2013. -№ 7/8 (75). -С. 35-42.

- Кем, А. Ю. К вопросу об оптимизации выплавки стали в дуговой печи и ее внепечной обработки в агрегате «ковш-печь»/А. Ю. Кем, В. О. Казарцев, Э. Э. Меркер, Д. А. Харламов//Вестник Дон. гос. техн. ун-та. -2014. -Т. 14, № 2 (77). -С. 66-71.

- Нехлебаев, Ю. П. Экономия топлива при производстве извести/Ю. П. Нехлебаев. -Москва: Металлургия, 1987. -136 с.

- Бергауз, А. Л. Повышение эффективности сгорания топлива в печах/А. Л. Бергауз, Э. И. Розенфельд. -Ленинград: Недра, 1984. -175 с.

- Меркер, Э. Э. Совершенствование методики контроля параметров режима сжигания топлива во вращающихся печах/Э. Э. Меркер, Д. А. Харламов, A.A. Ансимов//Черная металлургия. Бюлл. НТИ. -2011. -№ 7. -С. 78-81.

- Антонов, Г. Л. Особенности эксплуатации коротких вращающихся печей обжига известняка/Г. Л. Антонов//Сталь. -2008. -№ 9. -C. 97-99.

- Гамей, А. И. Освоение технологии обжига известняка во вращающихся печах/А. И. Гамей//Черная металлургия. Бюлл. НТИ. -2002. -№ 6. -С. 3-5.

- Фокин, В. М. Основы энергосбережения в вопросах теплообмена/В. М. Фокин, Г. П. Бойков, Ю. В. Видин. -Москва: Машиностроение, 2005. -C. 143.

- Меркер, Э. Э. Повышение эффективности сжигания топлива во вращающихся печах обжига извести/Э. Э. Меркер, Т. В. Агаркова, В. В. Губин//Черная металлургия. Бюлл. НТИ. -1995. -№ 5. -С. 28-30.