Об аномальных свойствах доменного чугуна без выделений графита

Автор: Сагалакова Марина Михайловна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 1 т.22, 2022 года.

Бесплатный доступ

Развитие современного материаловедения предусматривает постоянный поиск новых материалов с более высокими свойствами. В качестве таких материалов в настоящее время широко используются дорогие железоникелевые сплавы, так называемые инвары. Говоря о структуре и свойствах чугуна чаще всего игнорируется влияние газов (водорода, азота и кислорода) на формирование его структуры и свойств. В практике получения чугунных отливок для придания чугуну нужных свойств часто используется обработка расплава различными веществами. Помимо воздействия на химический состав расплава, его свойства можно изменять с помощью других факторов. Одним из наиболее простых по осуществлению и эффективности может быть изменение температуры расплава и времени пребывания при этой температуре. Для изучения влияния термоциклирования на линейное расширение и микроструктуру чугуна проводилось два варианта обработки расплава. Первый заключался в нагреве до 1300 °С, выдержке в течение 15 мин и охлаждении до получения твердой корки. Второй - в нагреве до 1550 °С, выдержке в течение 15 мин и охлаждении до температуры 1350 °С. Оба процесса повторялись многократно. Проведенная обработка расплава полностью удаляет выделения свободного графита из структуры чугуна. Металлографический анализ дилатометрических образцов позволил установить, что термоциклическая обработка приводит к образованию ледебурита. Изучалось влияние термической обработки на линейное расширение и микроструктуру доменного чугуна после предварительной обработки расплава. Наиболее эффективной оказалось проведение химико-термической обработки (цементации в среде бондюжского карбюризатора) с последующей закалкой. Проведение цементации в среде бондюжского карбюризатора приводит к повышению значений коэффициента линейного расширения в области низких и высоких температур испытания. Однако последующая закалка позволяет получить довольно низкие значения коэффициента линейного расширения: 3,1•10-6, град-1 при температуре 150 °С и 1,8•10-6, град-1 при температуре 400 °С. Сравнивая коэффициент линейного расширения доменного чугуна без выделений графита с коэффициентами линейного расширения инваров в различных температурных интервалах видно, что коэффициент линейного расширения после предварительной обработки принимает довольно низкие значения.

Доменный чугун, инвар, коэффициент линейного расширения, термическая циклическая обработка, аномалия физических свойств

Короткий адрес: https://sciup.org/147236550

IDR: 147236550 | УДК: 169.162 | DOI: 10.14529/met220101

Текст научной статьи Об аномальных свойствах доменного чугуна без выделений графита

М.М. Сагалакова, , Хакасский технический институт – филиал Сибирского федерального университета, Абакан, Россия

M.M. Sagalakova, , Khakass Technical Institute – branch of Siberian Federal University, Abakan, Russia

Развитие современного материаловедения предусматривает постоянный поиск новых материалов с более высокими свойствами по сравнению с уже имеющимися. Чаще всего это достигается дорогостоящим комплексным легированием практически всеми элементами таблицы Д.И. Менделеева. Особенное место занимают сплавы с низким коэффициентом линейного расширения.

В качестве таких материалов в настоящее время широко используются дорогие железоникелевые сплавы, так называемые инвары, которые для снижения КЛР подвергают сложной технологической обработке.

Исследованию свойств инваров посвящено большое количество работ, в которых обобщены сведения о природе инварного эффекта, рассмотрены аномалии физических свойств сплавов с позиции электронной структуры, а также с позиции элементов внедрения [1–5].

Появились инвары, содержащие 20–25 % палладия и платины, которые из-за высокой стоимости имеют ограниченное применение. Поэтому важным является изыскание материалов с низкой себестоимостью, но имеющих низкий коэффициент линейного расширения в литом состоянии.

Одним из таких материалов может быть доменный чугун. Современные разработки позволяют получить доменный чугун без выделений графита. Однако его свойства, и, прежде всего, линейное расширение в зависимости от различных технологических факторов, остаются совершенно неизученными [6].

В учебных изданиях по материаловедению чугуном до сих пор называют сплав железа с углеродом, в котором углерода содержится более 2,14 %. Говоря о структуре и свойствах чугуна чаще всего игнорируется влияние газов, водорода, азота и кислорода на формирование его структуры и свойств. Наряду с этим существует большое количество работ, в которых особое внимание уделяется влиянию газов на свойства чугуна [7–11].

Сегодня происходит смена взглядов на природу графитных включений в чугуне. В монографии академика В.К. Афанасьева «Прогрессивные способы повышения свойств доменного чугуна» отмечено, что «в настоящее время, имея многочисленные сведения о влиянии водорода, азота и кислорода на свойства различных материалов и сплавов, следует считать систему на основе железа пятерной, то есть Fе–H–N–O–С. Это является необходимым изменением образа мышления, без него еще долгое время будут затрачиваться материальные и людские ресурсы на создание продукции низкого качества или весьма дорогостоящей, оказывающей катастрофически вредное влияние на окружающую среду» [12].

В работах [13–16] изложен новый взгляд на философские вопросы в металлургии, на формирование темного и светлого в природе и в структуре металлов, в том числе и в чугуне: «…Темное, Светлое и четыре стихии образуются из разных стихий водорода – нейтрального и ионизированного. Мы одновременно находимся на Земле и в Космосе, поэтому для земной металлургии HCNO – единое неразделимое вещество» [14]. В [16] отмечено, что «особое внимание следует обратить на формирование структуры Fe–C сплавов, а также на методики ее выявления и понимания, поскольку именно несовершенные методики выявления микроструктуры Fe препятствуют сегодня созданию нелегированных железных сплавов с требуемыми свойствами».

Принимая во внимание, что газы (водород, азот и кислород) присутствуют повсеместно [5–16], в том числе и в сплавах, разработаны различные способы обработки расплава доменного чугуна с целью изменения его коэффициента линейного расширения [17–20].

В практике получения чугунных отливок для придания чугуну нужных свойств часто используется обработка расплава различными веществами. Помимо воздействия на химиче- ский состав расплава, его свойства можно изменять с помощью других факторов. Одним из наиболее простых по осуществлению и эффективности может быть изменение температуры расплава и времени пребывания при этой температуре.

Для изучения коэффициента линейного расширения использовали передельный доменный чугун производства ОАО «Кузнецкий металлургический комбинат» следующего химического состава, масс. %: С – 4,15; Si – 0,90; Mn – 0,30; S – 0,02; P – 0,10. Для изучения коэффициента линейного расширения доменного передельного чугуна после предварительной обработки расплава были изготовлены дилатометрические образцы. Коэффициент линейного расширения определялся на дифференциальном оптическом дилатометре системы Шевенар.

В последнее время пристальное внимание уделяется термоциклической обработке чугунов. За счет интенсификации процессов диффузии, фазовых и структурных превращений она позволяет сократить длительность термической обработки, улучшить весь комплекс механических и эксплуатационных свойств.

Переход расплава из жидкого в твердое состояние всегда сопровождается резким уменьшением содержания водорода, то есть дегазацией. Выбор режимов термоциклической обработки проводился исходя из известных знаний и возможных вариантов дегазации жидкого и твердого. Например, используя знание о скачкообразном уменьшении растворимости водорода при кристаллизации, применили прием многократного пребывания в районе температур кристаллизации и плавления.

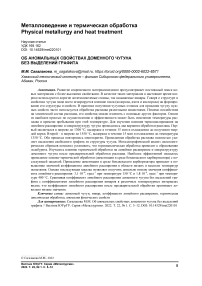

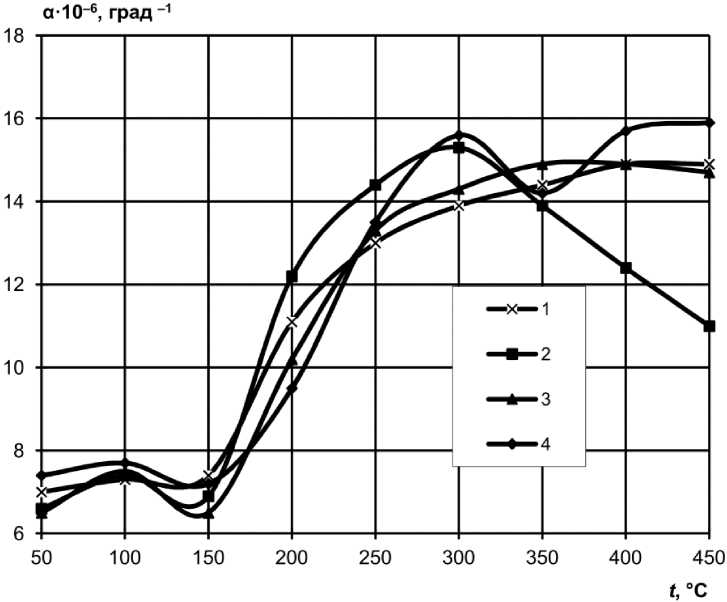

Для изучения влияния термоциклирования на линейное расширение и микроструктуру чугуна проводилось два варианта обработки расплава. Первый заключался в нагреве до 1300 °С, выдержке в течение 15 мин и охлаждении до получения твердой корки. Второй – в нагреве до 1550 °С, выдержке в течение 15 мин и охлаждении до температуры 1350 °С. Оба процесса повторялись многократно. Расплавление исходного чугуна и термоциклирование проводили в индукционной печи емкостью 60 кг, который заливался в алюминиевый кокиль. Влияние различных режимов термоциклирования на изменение коэффициента линейного расширения представлены на рис. 1, 2.

Рис. 1. Влияние низкотемпературной циклической обработки (1300 °С ↔ тв.ж. состояние) на линейное расширение доменного чугуна: 1 – без обработки; 2 – 5 циклов;

3 – 6 циклов; 4 – 8 циклов

Fig. 1. Influence of low-temperature cyclic treatment (1300 °С ↔ solid state) on the linear expansion of blast iron: 1 – without processing; 2 – 5 cycles; 3 – 6 cycles; 4 – 8 cycles

Рис. 2. Влияние высокотемпературной циклической обработки (1350 °С ↔ 1550 °С) на линейное расширение доменного чугуна: 1 – без обработки; 2 – 5 циклов;

3 – 6 циклов; 4 – 8 циклов

Fig. 2. Influence of high-temperature cyclic treatment (1350 °С ↔ 1550 °С) on the linear expansion of blast iron: 1 – without processing; 2 – 5 cycles; 3 – 6 cycles; 4 – 8 cycles

Проведенная обработка расплава полностью удаляет выделения свободного графита из структуры чугуна. Металлографический анализ дилатометрических образцов позволил установить, что термоциклическая обработка приводит к образованию ледебурита.

Главным определяющим фактором, обеспечивающим снижение коэффициента линейного расширения инваров является температура отжига совместно с пластической деформацией. Например, дифференциальный коэффициент линейного расширения суперинвара уменьшается следующими обработками:

-

1) отжиг 950 °С, охлаждение с печью;

-

2) холодная деформация 60 %, отпуск 350 °С;

-

3) закалка от 950 °С, отпуск 350 °С;

-

4) закалка от 950 °С; 5) холодная деформация 60 %.

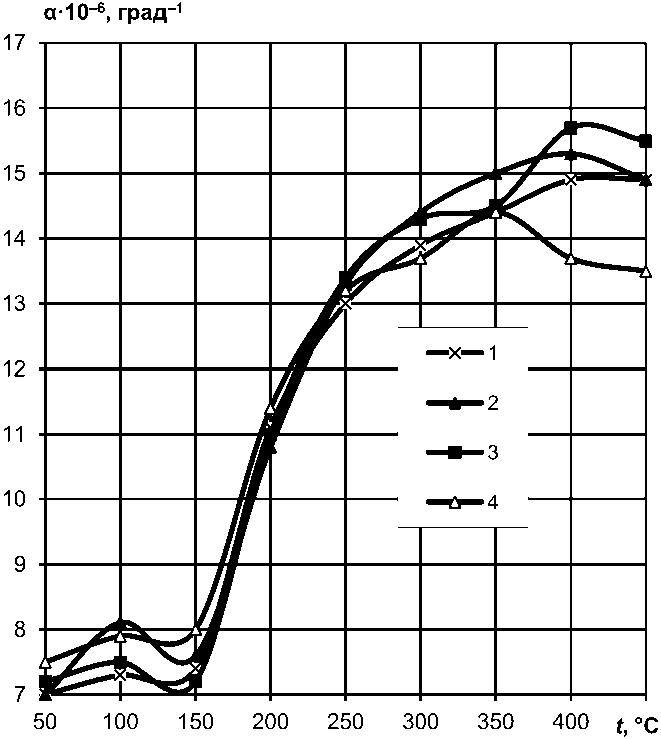

В связи с этим изучалось влияние термической обработки на линейное расширение и микроструктуру доменного чугуна после предварительной обработки расплава. Наиболее эффективной оказалось проведение химикотермической обработки (цементации в среде бондюжского карбюризатора) с последующей закалкой.

Проведение цементации в среде бон-дюжского карбюризатора приводит к повышению значений коэффициента линейного расширения в области низких и высоких температур испытания. Однако последующая закалка позволяет получить довольно низкие значения коэффициента линейного расширения: 3,1·10–6, град–1 при температуре 150 °С и 1,8·10–6, град–1 при температуре 400 °С (рис. 3).

Сравнивая коэффициент линейного расширения доменного чугуна без выделений графита с коэффициентами линейного расширения инваров (см. таблицу) в различных температурных интервалах видно, что коэффициент линейного расширения после предварительной обработки принимает довольно низкие значения, что позволит в будущем заменить дорогостоящие высоколегированные сплавы там, где вес детали не является определяющим. Прежде всего это лазерная, микроволновая, вакуумная техника, приборостроение и многое другое.

Рис. 3. Влияние цементации и закалки на линейное расширение термоциклированного доменного чугуна по режиму (1350 °С ↔ 1550 °С): 1 – без нагрева; 2 – цементация 900 °С, 3ч; 3 – цементация 900 °С, 3 ч + 1000 °С, 10 мин, горячее масло

Fig. 3. Effect of carburizing and hardening on linear expansion thermally cycled blast iron according to the regime (1350 °С ↔ 1550 °С): 1 – without heating; 2 – cementation 900 °С, 3h; 3 – carburizing 900 °С 3 h + 1000 °С, 10 min, hot oil

Сравнение линейного расширения сплавов на основе Fe–Ni и доменного термоциклированного чугуна без выделений графита Comparison of linear expansion of alloys based on Fe-Ni and blast-furnace hot-cycled cast iron without graphite precipitation

S и P ≤ 0,02 %, остальное Fe).

|

Сплав |

Химический состав*, % |

Средний КЛР α ·10–6, град–1 в интервале температур, °С |

Примечание |

||||

|

Ni |

Co |

Прочие |

20–300 |

20–400 |

20–500 |

||

|

38НКД |

37,5–38,5 |

4,5–5,5 |

Cu – 4,5–5,5 |

7,0–8,0 |

7,0–80 |

8,0–90 |

Спаи со стеклом С72-1, С74-4 |

|

47НД |

46–48 |

– |

Cu – 4,5–5,5 |

9,2–10,2 |

9,2–10,2 |

9,8–10,8 |

Спаи со стеклом С87-1, С89-2, С90-1 |

|

47НХР |

46–48 |

– |

Cr – 4,5–6,0 |

8,5–9,5 |

9,2–10,2 |

9,8–10,8 |

Спаи со стеклом С87-1, С89-2, С90-1 |

|

47НХ** |

46–47,5 |

– |

Cr – 0,7–1,0 |

– |

8,0–9,0 |

– |

Спаи со стеклом С76-4, С82-1 |

|

34НК |

33,5–34,5 |

11,6–12,5 |

– |

5,2–6,1 |

5,1–6,0 |

9,0–7,0 |

Спаи с керамикой 22ХС |

|

52Н |

51–53 |

– |

– |

9,6–10,6 |

9,6–10,6 |

9,8–10,8 |

Герметизированные реле |

|

58Н*** |

57,3–59,5 |

– |

– |

10,8–11,5 |

Штриховые меры, линейки прецизионных станков |

||

|

18ХТФ |

– |

– |

Сr – 17–19 Ti – 0,4–0,8 V – 0,25–0,45 |

– |

– |

11,0–11,4 |

Спаи со стеклом С89-2, С90-1 |

|

Передельный П1 без выделений графита |

Fe–4,0–4,5 %C |

8,89 |

9,03 |

10,16 |

|||

|

То же + 200 °C, 1ч, в мочевине |

Fe–4,0–4,5 %C |

8,11 |

9,48 |

10,52 |

|||

Примечания: * Сплавы содержат минимальное количество примесей (С ≤ 0,05 %, Si ≤ 0,3 %, Mn ≤ 0,4 %,

Таким образом, можно отметить возможность изменения коэффициента линейного расширения в сторону его уменьшения различными видами термической обработки и перспективность доменного чугуна без выделений графита в качестве нового прецизионного материала там, где нет требований к массе изделия.

Список литературы Об аномальных свойствах доменного чугуна без выделений графита

- Инвары / В.К. Афанасьев, М.В. Попова, С.А. Гладышев и др. Новокузнецк, 2006. 126 с.

- Валиев Э. Проблема инвара. Термодинамическая теория. Теория анализа. Beau-Bassin, 2017. 192 с.

- Чевозёрова А.К., Афанасьев В.К. О применении легирования для получения современных инваров // Наука и молодежь: проблемы, поиски, решения: труды Всерос. науч. конф. студентов, аспирантов и молодых ученых. Новокузнецк, 2010. С. 195–198.

- О возможности получения чугунных инваров / В.К. Афанасьев, С.Н. Старовацкая, Е.В. Кузнецова, В.Н. Толстогузов // Обработка металлов (технология, оборудование, инструменты). 2006. № 2 (31). С. 28–30.

- Влияние термических термомеханических обработок на температурный коэффициент линейного расширения инвара Н30К10Т3 / А.И. Уваров, В.А. Казанцев, Н.Ф. Вильданова, Е.И. Ануфриева // Металлы. 2010. № 2. С. 79–85.

- Чугун и его свойства / В.К. Афанасьев, Б.А. Кустов, С.А. Гладышев и др. Кемерово: Кузбассвузиздат, 2004. 344 с.

- Галактионова Н.А. Водород в металлах. М.: Металлургия, 1967. 304 с.

- Лакомский В.И., Явойский В.И. Газы в чугунах. Киев: Гостехиздат УССР, 1960. 175 с.

- Богачев И.Н. Металлография чугуна. М.: Металлургиздат, 1962. 390 с.

- Новикова С.Н. Тепловое расширение твердых тел. М.: Наука, 1974. 292 с.

- Шаповалов В.И. Влияние водорода на структуру и свойства железоуглеродистых сплавов. М.: Металлургия, 1982. 232 с.

- Прогрессивные способы повышения свойств доменного чугуна / В.К. Афанасьев, Р.С. Айзатулов, Б.А. Кустов, М.В. Чибряков. Кемерово: Кузбассвузиздат, 1999. 258 с.

- О новом понимании микроструктуры чистого железа / В.К. Афанасьев, С.В. Долгова, М.В. Попова и др. // Металлургия машиностроения. 2017. № 2. С. 29–34.

- Афанасьев В.К. Водородная металлургия. Философия и практическая значимость // Металлургия машиностроения. 2018. № 2. С. 39–44.

- Афанасьев В.К. Водородная металлургия. Философия и практическая значимость // Металлургия машиностроения. 2018. № 3. С. 39–44.

- О микроструктуре чистого железа / В.К. Афанасьев, С.В. Долгова, М.В. Попова и др. // Металлургия машиностроения. 2019. № 5. С. 28–32.

- О возможности растворения графита в доменном чугуне / В.К. Афанасьев, М.В. Чибряков, М.К. Сарлин и др. // Сборник материалов 4-го собрания металловедов России. Пенза, 1998. С. 21–23.

- Афанасьев В.К., Сагалакова М.М., Чибряков М.В. Наследственное влияние продувки расплава водяным паром на микроструктуру доменного чугуна // Тезисы докладов VI Международной научно-практической конференции. Самара, 1998. С. 102.

- Влияние обработки расплава на линейное расширение серого чугуна / В.К. Афанасьев, М.М. Сагалакова, М.В. Чибряков, В.В. Герцен // Тезисы докладов VI Международной научно-практической конференции. Самара, 1998. С. 105.

- Сагалакова М.М. О способах обработки и физических свойствах чугуна // Сборник докладов международной заочной конференции «Актуальные вопросы современной техники и технологии». Липецк, 2010. С. 145–147.