Об ингибировании вспучивания коксов добавками железа разной степени окисления

Автор: Дыскина Б.Ш.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 13 (85), 2007 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/147156568

IDR: 147156568 | УДК: 662.749.621

Текст статьи Об ингибировании вспучивания коксов добавками железа разной степени окисления

Модернизация электродуговых печей в значительной мере направлена не только на повышение количества и качества выплавляемой стали, но и снижение расхода графитированных электродов. Промышленные технологии этих электродов и другой графитированной продукции, разработаны на использование кокса с массовой долей серы не более 1,0%, предпочтительно игольчатой структуры. Но Российские малосернистые нефтяные коксы отличает более чем полуторное превышение серы больше в 1,5 раза.

Использование сернистого кокса ограничено из-за его «вспучивания» в процессах десульфуризации, обусловливающего трещинообразование в заготовках при графитации, что приводит к браку графитированных заготовок и снижению эксплуатационной стойкости годных электродов. Отрицательное влияние серы возрастает с увеличением сечения электродов и концентрации серы в коксе. В работе [1] отмечено, что игольчатые коксы «вспучивают» при меньшей сере. Разрушение углеродной матрицы происходит в предкристалли-зационном состоянии при нагреве в интервале 1400-1800 °C и зависит от соотношения скоростей собственно десульфуризации и эвакуации продуктов термолиза сернистых соединений.

Актуальность проблемы вовлечения сернистых коксов в электродные технологии возрастает с каждым годом, вследствие повышения серы в добываемых нефтях.

Известно ингибирование вспучивания введением добавки FezO3 [2-5]. Авторы трактуют сущность ингибирования оксидами металлов образованием тугоплавких сульфидов, обусловливающим снижение внутрипорового давления выделяющихся серосодержащих газов. Но сульфиды аналитически не выделены [6]. Добавки железа и его оксидов с разной степенью окисления железа показывают отличающуюся эффективность ингибирования [3], а наиболее активная сульфидообразующая добавка СаО не получила практического применения.

В промышленных условиях добавку вводят на стадии дозирования компонентов: перемешивают с фракциями твердого наполнителя и связующим; из полученной массы выпрессовывают заготовки. Эти заготовки обжигают до температур порядка 1000 °C, охлаждают и загружают на графитацию. То есть графитации подвергают предварительно обожженные заготовки. О роли процессов превращения добавок при обжиге заготовок, их влиянии на ингибирование вспучивания в литературе не обсуждается.

В настоящей работе исследованы образцы на основе нефтяных коксов с серой 2,1 и 0,5 % и среднетемпературного каменноугольного пека с введением добавок (1-10 %) порошкового железа (Fe) и его оксидов (FeO, Fe3O4, FezO3). Образцы термообработаны при температурах от 200 до 2500 °C, со скоростью нагрева 10 °C в минуту и выдержкой при каждой температуре в течение 3-х часов.

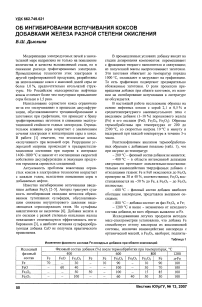

Рентгенофазовым анализом термообработанных образцов с добавками показано (табл. 1), что при нагреве до температур:

-

- 200 °C - фазовый состав добавок не меняется;

-

- 400 °C - в области интенсивной дегазации связующего протекают окислительно-восстановительные взаимодействия твердофазных добавок с отходящими газами: Fe и FeO окисляются до Fe3O4 примерно на 30 и 40 %, соответственно; Fe3O4 восстанавливается на ~50 % до Fe, a FezO3 - до Fe3O4 полностью;

-

- 600 °C - фазовый состав добавок наиболее обогащен кислородом, представлен высшими оксидами;

-

- 800 °C - добавка состоит из фаз Fe3O4 и Fe;

-

- 1200 °C и выше - независимо от исходного состава добавки, во всех образцах выявлено a-Fe.

Исследованиями летучих продуктов методом масс-спектрометрии установлено, что добавка Fe способствует отгону кислорода из коксопековой системы, исключая взаимодействие кислорода с органической массой, a FezO3, наоборот, подпиты-

Таблица 1

Изменение фазового состава Fe-оксидных добавок при обжиге композиций

|

Исходный фазовый состав |

Фазовый состав добавок (%) после термообработки при температурах, °C |

|||||||||

|

400 |

600 |

800 |

1200 |

|||||||

|

Fe |

FeO |

Fe3O4 |

Fe |

Fe |

Fe3O4 |

FezO3 |

Fe3O4 |

Fe |

|

|

|

Fe |

70 |

— |

30 |

— |

10 |

90 |

— |

10 |

90 |

100 |

|

FeO |

— |

60 |

40 |

— |

100 |

— |

30 |

70 |

100 |

|

|

Fe3O4 |

— |

— |

50 |

50 |

— |

100 |

— |

15 |

85 |

100 |

|

FezO3 |

- |

- |

100 |

— |

— |

60 |

40 |

50 |

50 |

100 |

Таблица 2

Изменение при термообработке фазового состава добавок Fe2O3 и Fe

|

t, °C |

Фазовый состав |

Параметр решетки, нм |

Фазовый состав |

Параметр |

||

|

исходный |

после ТО* |

исходный |

после ТО |

решетки, нм |

||

|

1200 |

Fe2O3 |

а-Бе |

0,2864 |

Fe |

a-Fe |

0,2864 |

|

1400 |

a-Fe |

0,2814 |

a-Fe |

0,2814 |

||

|

1800 |

a-Fe |

0,2814 |

a-Fe |

0,2814 |

||

|

2000 |

a-Fe |

0,2814 |

a-Fe |

0,2814 |

||

|

2200 |

a-Fe |

0,2814 |

не обнаружено |

|||

|

2500 |

a-Fe |

0,2864 |

не обнаружено |

|||

*ТО - термообработка.

вает конденсирующуюся систему кислородом, ужесточая его структуру. Нашими исследованиями изменения группового состава связующего выявлен наибольший конденсирующий эффект добавки Fe2O3: при 400 °C содержание наиболее легких компонентов (^фракции) составило 3,4 %; с Fe304-10%; без добавок - 21,5% [7]. Оксиды во всех случаях способствовали повышению кажущейся плотности заготовок, с увеличением количества добавки Fe203 возрастает кажущаяся плотность.

Таким образом, независимо от степени окисления железа в исходной добавке, в охлажденных обожженных образцах присутствует a-Fe, то есть на стадии десульфуризации (1400-1800 °C) во взаимодействие с серосодержащими газами, в основном с сероводородом и парами серы, вступает a-Fe. Однако эффективность ингибирования вспучивания максимальна в образцах с добавкой высшего оксида Fe2O3 и наименьшая - с добавкой Ре. Очевидно, образующийся при карбонизации с Ре203 «жесткий» углерод на стадии предкристал-лизации выдерживает более высокие концентрации напряжений.

В образцах с добавкой Ре2О3 при нагреве до 2500 °C обнаруживается cz-Fe; с добавкой Fe -cz-Fe не обнаружено уже при 2200 °C (табл. 2). При температурах 1200 и 2500 °C параметр решетки cz-Fe составил 0,2864 нм, а в интервале 1400-2200 °C -решетка искажена, ее параметр - 0,2814 нм.

По уменьшению параметра решетки можно судить об образовании насыщенных растворов углерода и серы в жидком расплаве железа. Микрорентгеноспектральный анализ показал, что в этой области температур происходит синхронизация спектров Fe и S [8]. Методом растровой электронной микроскопии в образцах с добавкой Fe2O3 при 2500 °C включения не выявлены. Видимо, испарению предшествует диспергирование микрочастиц Fe. Отсутствие микроискажений решетки cz-Fe при 2500 °C может свидетельствовать о конденсации железа из паровой фазы при охлаждении. Конденсированные сферы размером 5-10 нм располагаются по границам областей когерентного рассеяния графита. Сферическая форма характеризует отсутствие смачивания графита, что возмож- но при контакте железа с графитом совершенной структуры. То есть, введение добавки Fe2O3 ингибирует удаление из углеродного материала не только серы, но и железа.

Ингибирующая эффективность добавки Fe2O3 обусловлена, на наш взгляд, но формированием более жесткой структуры кокса связующего на стадии обжига заготовок, за счет вторичных соединений, сшитых кислородными «мостиками». В области температур 600-700 °C внутри активизированной карбонизующейся системы происходит последовательное восстановление оксида железа. Предполагается, что освободившийся атомарный кислород в равной мере может участвовать в образовании более тяжелых вторичных соединений и оксидов углерода. Кроме того, в этой области температур именно свежевосстановленное Fe является наиболее активным катализатором распада монооксида углерода [9].

Таким образом, ингибирование серовспучи-вания добавкой высшего оксида железа, в значительной мере, определяется окислительновосстановительными процессами формирования жестких вторичных структур, протекающими при обжиге пекокосовой композиции на основе сернистого кокса.

Список литературы Об ингибировании вспучивания коксов добавками железа разной степени окисления

- Мордухович Б.Ш. Влияние микроструктуры коксов на процессы десульфуризации/Б.Ш. Мордухович//Сб. науч. тр. 1-й Международ. конф. «Углерод: фундаментальные проблемы науки, материаловедение, технология». -М., 2002. -С. 147.

- Пат. 3506745 США. Способ устранения вспучивания при изготовлении электродов из вспучивающегося нефтяного кокса/Creat Lakes Carbon Corp. -Заявл. 29.10.66//Chem. Abs., 1970. -V. 73. -№ 2.

- Фитцер Е. Необратимые свойства расширения серосодержащих коксов при прокаливании свыше 1400°С/Е. Фитцер, Г.П. Яношек//2 Int. Kolenstofftag. -Baden-Baden. -1976. -С. 313-316.

- Нацумэ И. Электроды из искусственного графита/И. Нацумэ//Тансо. -1970. -№ 60. -С. 30-38.

- Richards B.P. Effects of additives on graphitizability of carbons and graphite/B.P. Richards, E.A. Kellet//J. Appl. Chem. -1970. -V. 20. -№ 8. -P. 240-244.

- Puffing ingibitors for coal based needle coke/K. Fujimoto, M. Sato et al.//Carbon. -1986. -V. 24. -№ 4. -P. 397-401.

- Изменения в составе связующего при низкотемпературной карбонизации пекококсовых композиций с окислами железа/Б.Ш. Мордухович, В.П. Балыкин, Д.Б. Багаутдинова, М.С. Горпиненко//ХТТ. -1983. -№ 4. -С. 139-143.

- О влиянии минеральных соединений на процессы десульфуризации нефтяных коксов и композиций на их основе/Д.Б. Багаутдинова, М.С. Горпиненко, Б.Ш. Мордухович и др.//ХТТ. -1982. -№ 5. -С. 140-143.

- Взаимодействие окислов металлов с углеродом/В.П. Елютин, Ю.А. Павлов и др. -М.: Металлургия. -1976. -360 с.