Об использовании несимметричной прокатки для производства лент и полос

Автор: Пелленен Анатолий Петрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 1 т.20, 2020 года.

Бесплатный доступ

В последние десятилетия в теории и практике тонколистовой прокатки большое внимание уделяется несимметричным процессам прокатки, протекающим при различных геометрических, кинематических параметрах рабочих валков. В ЮУрГУ под руководством заслуженного деятеля науки и техники, доктора технических наук В.Н. Выдрина разработан процесс прокатка-волочение (ПВ), позволяющий расширить технологические возможности станов. Однако в силу особенностей осуществления процесса ПВ (повышенные крутящие моменты на валках и повышенные удельные натяжения концов полосы) практика его использования показала в ряде случаев его неконкурентоспособность с симметричным (обычным) процессом прокатки. Анализ преимуществ и недостатков процесса ПВ позволил сформулировать новый подход к использованию несимметричных процессов прокатки, заключающийся в том, что частные кинематические варианты не могут решить всех технологических проблем. Предложен процесс прокатки общего вида (ПОВ), заключающийся в поливариантности кинематики процесса прокатки. Реализация приемлемого кинематического варианта определяется условиями осуществления процесса прокатки и требованиями к качеству продукции.

Тонколистовая прокатка, симметричная прокатка, несимметричная прокатка, геометрическая и кинематическая несимметрия валков, процесс прокатка- волочение, процесс прокатки общего вида, эффективность процессов прокатки

Короткий адрес: https://sciup.org/147232546

IDR: 147232546 | УДК: 621.771 | DOI: 10.14529/met200110

Текст научной статьи Об использовании несимметричной прокатки для производства лент и полос

Процесс холодной прокатки лент и полос практически всегда рассматривается как процесс симметричной (СП, обычной) прокатки с равными окружными скоростями валков.

При этом процесс СП осуществляется при значительных контактных напряжениях, приводящих к высоким усилиям прокатки, упругим деформациям валков, ухудшению качества продукции.

На протяжении многих десятилетий XX в. для решения проблемы высоких усилий прокатки и расширения технологических возможностей станов в мировой практике прокатного производства разрабатывались новые способы и конструкции прокатных станов. Большое внимание уделялось использованию несимметричных процессов прокатки, протекающих при различных геометрических, кинематических параметрах рабочих валков и различных физико-механических условиях на контактных поверхностях прокатываемого металла и рабочих валков в очаге деформации.

Проведенные в последние десятилетия прошлого века в СССР и за рубежом масштабные теоретические, экспериментальные исследования, реализация процессов в про- мышленных условиях позволили выявить положительные стороны кинематической несим-метрии, заключающиеся прежде всего в возможности значительного снижения усилия прокатки, упругих деформаций валков, получения более тонких полос и лент по сравнению с обычным процессом прокатки, возможность получения требуемых физико-механических свойств.

В частности, как результат исследований в ЮУрГУ, бывшем ЧПИ, под руководством заслуженного деятеля науки и техники, доктора технических наук, профессора В.Н. Выдрина был разработан процесс прокатка-волочение (ПВ) [1] , который осуществляется при следующих кинематических условиях:

λ = H0/ H1 = Vв1/ Vв0; Vв1 = V1; Vв0 = V0, здесь λ – коэффициент вытяжки полосы; H0, H1 – толщина полосы до и после очага деформации; Vв1, Vв0 – окружные скорости валков; V0, V1 – скорости полосы до и после очага деформации соответственно.

Такие кинематические условия при определенной величине натяжений концов полосы обеспечивают однозонность и противона-правленность сил трения в очаге деформации.

При этом уменьшается подпирающее их действие на деформируемый металл и обеспечивается снижение усилия прокатки по сравнению с симметричным процессом прокатки. С уменьшением толщины лент и полос этот эффект возрастает.

По решению Правительства СССР в 1976 г. ВНИИметмашем (г. Москва) и СКМЗ (г. Краматорск) для осуществления процесса ПВ для Новосибирского металлургического завода им. Кузьмина был изготовлен опытно-промышленный стан ПВ-800, на котором выполнен комплекс работ по исследованию энергосиловых, деформационных, кинематических параметров процесса ПВ и условий его осуществления [2].

Кроме того, опытные работы по реализации процесса ПВ проводились на станах холодной прокатки Магнитогорского металлургического комбината, Ленинградского сталепрокатного завода, Миньярского метизно-металлургического завода, Артемовского и Балхашского заводов обработки цветных металлов и других предприятиях. Исследования выполнялись совместно с ВНИИметмашем, ЦНИИчерметом им. И.П. Бардина, НИИтяж-машем, Краматорским индустриальным ин- ститутом, Гипроцветметобработкой и многими научно-исследовательскими и проектноконструкторскими организациями. Выполненные работы позволили определить эффективность процесса ПВ для решения проблем холодной прокатки лент и полос (табл. 1).

Эффективность процесса ПВ высоко оценена зарубежными фирмами. На использование процесса ПВ были проданы лицензии фирмам SMS (ФРГ) и ИХИ (Япония).

Наряду с отмеченными преимуществами процесса ПВ многолетний опыт его использования и проектные разработки выявили ряд специфических особенностей, которые в определенной мере затрудняют широкое использование процесса ПВ на существующих станах холодной прокатки. Это повышенное переднее удельное натяжение полосы и повышенные крутящие моменты на валках.

На существующих станах холодной прокатки уровень удельных натяжений не превышает 40 % от предела текучести материала полосы. В ряде случаев, например, для исключения свариваемости рулонов перед термообработкой, переднее удельное натяжение полосы не должно превышать 10 % от предела текучести материала. Такие требования,

Таблица 1

Проблемы холодной прокатки лент и полос и эффективность их решения при использовании ПВ

Повышенные крутящие моменты на валках при ПВ по сравнению с симметричным процессом позволяют осуществлять процесс прокатки на существующих станах при наличии индивидуального привода с рассогласованием скоростей валков не более 5 %. При этом приводными валками должны быть только рабочие валки. Эти ограничения в ряде случаев делают процесс ПВ неконкурентоспособным по сравнению с СП.

Анализ отмеченных преимуществ и недостатков процесса ПВ в 80-х гг. прошлого века под руководством профессора В.Н. Выдрина в ЮУрГУ позволили сформулировать новый подход к использованию несимметричных процессов прокатки для холодной прокатки лент и полос Этот подход заключается в том, что частные кинематические варианты несимметричной прокатки, к числу которых прежде всего относится процесс ПВ, не могут решить всех технологических проблем. Поэтому целесообразно наряду с разработкой эффективных систем автоматизации по регулированию толщины и планшет-ности лент и полос говорить о множестве кинематических вариантов процесса прокатки (их поливариантности) и подходить к процессу прокатки как к единому процессу с различными соотношениями рассогласования скоростей вращения валков и различным соотношением скоростей валков к скорости концов полосы.

Реализация приемлемого кинематического варианта определяется условиями осуществления процесса прокатки и требованиями к качеству продукции.

Таким образом, была сформулирована концепция процесса прокатки лент и полос общего вида (ПОВ). Отношения окружных скоростей валков при ПОВ находятся в диапазоне 1 ≤ V в1 V в0 ≤ λ и включают как СП, так и ПВ [3, 4].

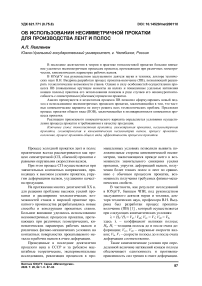

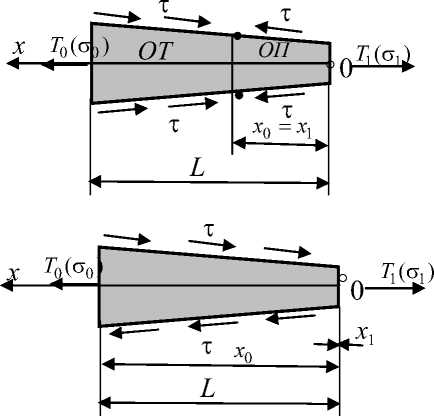

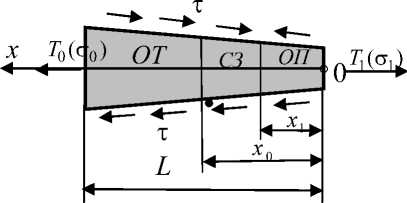

На рисунке приведены схемы очага при СП (верхняя схема), ПВ (средняя схема), частный вариант ПОВ (нижняя схема) [4]. Здесь ОТ, ОП, СЗ – зоны отставания, опережения и смешанная соответственно; х0, х1 – координаты критических сечений; L – длина очага деформации; τ – напряжения трения; T1 , σ1 – полное и удельное переднее натяжение; Т0, σ0 – полное и удельное заднее натяжение.

Принципиальные схемы очага деформации

Исходя из условий и задач процесса прокатки, в этом случае выбирают оптимальный кинематический вариант процесса прокатки, и целенаправленный подход к выбору кинематического варианта ПОВ обеспечивает значительные возможности для достижения желаемых результатов. Это относится к таким аспектам, как [4]:

-

– сокращение числа проходов или промежуточных термообработок;

-

– существенное снижение минимальной толщины для стана;

-

– наилучшим образом использование единой профилировки валков за счет возможности управления усилием и упругим прогибом валков. По эффективности этот прием может конкурировать с противоизгибом валков;

-

– снижение расхода энергии за счет оптимального перераспределения нагрузок между приводами стана и минимизация потерь на трение в очаге деформации.

При этом следует отметить, что процесс ПОВ может осуществляться как в режиме за- данных натяжений (РЗН), так и в режиме заданных скоростей концов полосы (РЗС) [3].

Такой подход к процессу холодной прокатки лент и полос с использованием ПОВ в 1986 г. был поддержан Правительством СССР и разработана программа по его использованию на ряде металлургических предприятий.

Некоторые проекты процесса ПОВ приведены в табл. 2.

К 1991 г. проработка этих проектов находилась на разных стадиях. Для Ашинского металлургического и Ленинградского сталепрокатного заводов разработаны (технические задания) и определены основные конструктивные параметры валковых узлов и станов в целом.

Для Екатеринбургского, Кировского и Балхашского заводов ОЦМ выполнены рабочие проекты. В работе участвовали ВНИИметмаш (как главный разработчик), Гипроцветмет-обработка, ЦНИИчермет им. И.П. Бардина, Гипромезы Челябинска, Магнитогорска, Санкт-Петербурга.

Реализация представленных проектов предполагалась до 1995 г. К сожалению, осуществить эти проекты не удалось по известным политико-экономическим причинам. С 1992 г. финансирование всех проектов было прекращено. Пришедшие к управлению предприятий новые топ-менеджеры в лучшем случае решали по существу проблемы выживания предприятий. В ЮУрГУ из-за отсутст-

Таблица 2

|

№ |

Название проекта* |

Материал; размеры |

Параметры стана |

Стадия проработки |

|

1 |

Стан ПОВ-400 Ленинградского сталепрокатного завода |

Высокоуглеродистые стали, прецизионные сплавы; толщина – 0,05–1,5 мм, ширина – 250 мм |

Комбинированный: кварто и 12-валковый кварто: диаметр рабочих валков – 60 мм; V в1 / V в0 = 1…2,5; скорость прокатки – до 5 м/с |

Разработаны ТЗ и основные конструктивные параметры стана |

|

2 |

Стан ПОВ-800 Ашинского металлургического завода |

Электротехнические и низкоуглеродистые стали, прецизионные сплавы; толщина – 0,05–1,5 мм, ширина – до 650 мм |

12-валковый стан кассетного типа диаметр рабочего валка – 50 и 100 мм; скорость прокатки – до 5 м/с; V в1 / V в0 = 1…2,5 |

Разработаны ТЗ и основные конструктивные параметры стана |

|

3 |

Стан дуо-кварто 200 ПОВ Свердловского завода ОЦМ |

Сплавы драгметаллов; толщина – 0,05–1,5 мм, ширина – 150 мм |

Кварто: диаметр рабочих валков – 60 мм; дуо: диаметр рабочих валков – 200 мм; V в1 / V в0 = 1…1,05; скорость прокатки – 1 м/с. Вариант дуо используется для правки фольги в режиме ПВ |

Разработан рабочий проект |

|

4 |

Стан дуо 700 Кировского завода ОЦМ |

Латунные сплавы; толщина 0,15–1,0 мм, ширина – 600 мм |

Диаметр рабочих – 430 мм, V в1 / V в0 =1,0; 1,05; 1,15; 1,2 (комбинированный редуктор) |

Разработан рабочий проект |

|

5 |

Стан ПВ-800 НМЗ им. Кузьмина (оснащение стана средствами термообработки и резки лент) |

Низко-, высокоуглеродистые стали; толщина 0,3–2,0 мм, ширина – 600 мм |

Кварто: 250 мм; диаметры рабочих валков – 700 мм; скорость прокатки – до 5 м/с |

Разработано ТЗ |

|

6 |

Балхашский завод ОЦМ |

Латунные, бронзовые, медно-никелевые сплавы; толщина 0,05–1 мм, ширина – 250 мм |

12-валковая кассета для 6-валкового стана «Шмитц»; диаметр рабочих валков – 60 мм; V в1 / V в0 =1; скорость прокатки – 1,5 м/с |

Разработан рабочий проект |

*Названия заводов до 1992 года.

Проекты по реализации процесса ПОВ

вия финансирования в течение 1–2 лет были утеряны практически все специалисты, которые занимались разработкой проектов, связанных с несимметричной прокаткой и использованием в них процесса прокатки общего вида.

Таким образом, из-за не реализации отмеченных проектов отечественная металлургия и прежде всего направление холодной прокатки лент и полос не смогли сделать определенный прорыв в развитии технологии и оборудования и создании конкурентоспособных производств.

В последующие годы вопросами использования несимметричной прокатки занимались в Магнитогорском государственном техническом университете, Донецком национальном техническом университете, МИСиС и других научных организациях [5–7].

В промышленных условиях реализация кинематической несимметрии осуществлялась до 2015 г. в основном на станах непрерывной прокатки, так как современные станы непрерывной прокатки полос имеют индивидуальный привод рабочих валков. Модернизация привода таких станов для осуществления кинематической несимметрии не представляет каких-либо значительных трудностей. Такие работы выполнены на Магнитогорском, НовоЛипецком металлургических комбинатах и на предприятиях Украины на станах холодной и горячей прокатки.

Несмотря на то, что максимальное соотношение скоростей вращения валков составляло 2–5 %, тем не менее полученные результаты подтвердили эффективность использования кинематической несимметрии для улучшения качества продукции – прежде всего снижения продольной разнотолщинности и улучшения плоскостности полос.

В последние 15–20 лет (в основном за рубежом) в области холодной прокатки лент и полос разработаны новые технологии и оборудование, позволяющие стабилизировать процесс прокатки путем использования эффективных систем автоматического регулирования и получать продукцию требуемого качества.

При этом прослеживается совершенно четкая тенденция: чем выше требования к качеству продукции, меньше конечная толщина полосы и выше прочностные свойства металла, тем сложнее конструкции прокатных клетей.

Решение этих проблем может быть эффективно выполнено путем использования процесса ПОВ, о преимуществах которого говорилось ранее [3, 4].

В настоящее время ЮУрГУ совместно с различными предприятиями проводят работы по использованию процесса ПОВ. В частности, процесс ПОВ предполагается использовать при прокатке лент и фольги из свинцовых, цинковых и медноникелевых сплавов в условиях предприятия ООО НПП «РосАнти-кор» (г. Челябинск). Это предприятие в настоящее время имеет три двухвалковых стана для горячей и холодной прокатки полос: два стана дуо 1400 НКМЗ и стан дуо 800 фирмы Schloemann (ФРГ). Эти станы установлены в прошедшие 5–7 лет.

По результатам опытных работ, выполненных на универсальном стане дуо-кварто ХПЛ 200 ЮУрГУ, разработаны технологическое и техническое задания на разработку и изготовление стана дуо-кварто 400 ПОВ. Заготовкой для данного стана являются полосы, непосредственно изготовленные в условиях ООО НПП «РосАнтикор».

Технические параметры стана дуо-кварто 400 ПОВ:

исходная толщина – 2 мм; минимальная толщина – 0,025 мм; ширина лент и фольги – до 300 мм; параметры валковых узлов:

вариант дуо:

диаметр валка – 230 мм;

вариант кварто:

диаметр рабочих валков – 150 мм;

диаметр опорных валков – 400 мм; скорость прокатки – до 3 м/с;

отношение скоростей рабочих валков – 1–2; вес рулона – до 500 кг.

В настоящее время выполняются работы по реализации данного проекта.

Таким образом, разработанная под руководством профессора В.Н. Выдрина концепция процесса прокатки общего вида (ПОВ) позволяет при модернизации действующих и создании новых прокатных станов эффективно использовать любой вариант кинематической и геометрической несимметрии рабочих валков. При этом расширяются технологические возможности станов для интенсификации режимов деформаций, получения более тонких лент и полос при обеспечении требуемого качества продукции.

Список литературы Об использовании несимметричной прокатки для производства лент и полос

- Выдрин, В.Н. Принципиальные и теоретические основы нового процесса "прокатка-волочение" / В.Н. Выдрин, Л.М. Агеев // Теория и технология прокатки. - Челябинск: ЧПИ, 1971. - С. 3-21.

- Освоение и исследование стана ПВ-800 Новосибирского металлургического завода: научно-технический отчет. - 1981. - Гос. рег. № 0183002477.

- Агеев, Л.М. Интенсификация производства и повышение качества полос на основе поливариантности процесса холодной прокатки / Л.М. Агеев, Н.В. Судаков // Теория и технология прокатки: сб. науч. тр. - Челябинск: Изд-во ЧГТУ, 1995. - С. 5-36.

- Sudakov, N.V. Hidden potential of cold sheet rolling / N.V. Sudakov, A.P. Pellenen // Metallurgist. - 2019. - Vol. 62, no. 11-12. - Р. 1144-1150.

- Байков, Е.В. Асимметричная холодная прокатка полос на непрерывном стане / Е.В. Байков // Тезисы докладов Международной научно-технической конференции. Донецк, 22-24 сентября 2008 г. - Донецк: Норд Компьютер, 2008. - С. 84.

- Николаев, В.А. Несимметричная тонколистовая прокатка / В.А. Николаев, В.Н. Скороходов, В.П. Полухин. - М.: Металлургия, 1993. - 192 с.

- Моделирование немонотонности течения металла при асимметричной тонколистовой прокатке с рассогласованием скоростей валков / А.М. Песин, Д.О. Пустовойтов, Т.В. Швеева и др. // Вестник МГТУ. - 2017. - Т. 15, № 1. - С. 56-64.