Об экономической эффективности электрошлакового переплава металлизованного сырья

Автор: Чуманов Илья Валерьевич, Ворона Евгений Андреевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 36 (253), 2011 года.

Бесплатный доступ

Проведены расчеты себестоимости электрошлакового металла, полученного по действующей на производстве технологии, и при переплаве комбинированных расходуемых электродов, сформированных с использованием металлизованных окатышей и жидкой лигатуры заданного химического состава.

Электрошлаковый переплав, себестоимость, металлизованные окатыши, лигатура

Короткий адрес: https://sciup.org/147156678

IDR: 147156678 | УДК: 669.1.004.86

Текст научной статьи Об экономической эффективности электрошлакового переплава металлизованного сырья

Электрошлаковый переплав (ЭШП) позволяет получать высококачественные стали и сплавы, используемые в дальнейшем в различных отраслях промышленности для изготовления наиболее ответственных узлов и механизмов, работающих, как правило, в агрессивных средах, а также при повышенных (знакопеременных) нагрузках. Однако внедрение процесса ЭШП требует дополнительных капитальных затрат в металлургии и сопряженных с ней отраслях. При этом затраты на производство электрошлакового металла возрастают в 1,25…2 раза [1]. Повышение стоимости металла ЭШП, несмотря на очевидное повышение качества по сравнению с металлом обычной выплавки, снижает его конкурентоспособность. В настоящее время себестоимость проката электрошлакового металла превышает себестоимость металла открытой дуговой выплавки на 30…60 % в зависимости от марки стали. Это превышение обусловлено в основном тремя факторами: 1) высокой себестоимостью расходуемых электродов; 2) расходом электроэнергии и флюса; 3) расходом металла в обрезь при деформации слитков ЭШП.

Высокая себестоимость металла, получаемого в результате электрошлакового переплава, объясняется в первую очередь высокими затратами на изготовление расходуемых электродов, которые составляют в зависимости от способа изготовления и степени легирования 65…80 % от общей себе- стоимости выплавляемого слитка. В свою очередь, затраты на производство расходуемых электродов определяются способом их изготовления.

В настоящее время на металлургических заводах нашли применение четыре основных способа производства расходуемых электродов для ЭШП: прокатка на крупносортных станах, литье на машинах непрерывного литья заготовки, литье в специальные изложницы и ковка на молотах. Указанные способы существенно отличаются между собой своими техническими возможностями и уровнем экономических показателей. Наименьший удельный расход капитальных затрат требует отливка электродов в специальные изложницы. Это связано с более низкими расходами по переделу, чем при отливке на МНЛЗ. Так как сформированные в специзложницах расходуемые электроды не подлежат торцовке и приварке хвостовика для увеличения сплавляемой части, последний устанавливается в изложницу и служит своего рода «затравкой».

Наибольшую себестоимость имеют кованые электроды, что объясняется самыми высокими по сравнению с другими методами расходами по переделу в кузнечных цехах [2].

Как показывает практика электроды больших сечений, диаметром 500 мм и более, достаточно сложно изготовлять методом прокатки. Поэтому основным способом изготовления расходуемых электродов большого сечения может быть лишь разливка на МНЛЗ и в специзложницы, а трудно-деформируемых марок сталей из-за опасности растрескивания – только в специзложницы.

Авторы работы [2] отмечают, что наиболее эффективным способом изготовления расходуемых электродов практически для всех марок сталей является разливка в специальные изложницы, что определяется относительно низкой себестоимостью электродов и малыми капиталовложениями в их производство.

Таким образом, с экономической точки зрения, перспективным является дальнейшее развитие способов получения расходуемых электродов для ЭШП методом литья в специальные изложницы. Использование металлизованных окатышей (МО), с их преимуществами первородного сырья, при формировании расходуемых электродов еще в большей степени позволит снизить себестоимость конечной металлопродукции.

Одним из вариантов получения расходуемых электродов для электрошлакового переплава является формирование комбинированных электродов с использованием МО и жидкой лигатуры заданного химического состава методом их одновременной подачи в специальную изложницу [3]. Это исключает из технологической схемы производства металла ЭШП такие трудоемкие операции по изготовлению электродов, как ковка и прокатка [4]. Кроме того, использование комбинированных электродов со значительной долей металлизован-ных окатышей позволит получить металл после ЭШП с низким процентным содержанием фосфора и примесей цветных металлов [5].

В данной работе рассмотрены вопросы экономической эффективности электрошлакового переплава комбинированных расходуемых электродов, сформированных с использованием МО и жидкой лигатуры заданного химического состава.

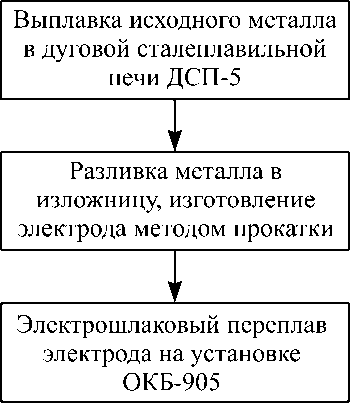

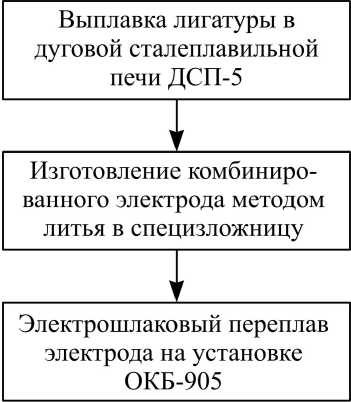

Произведен сравнительный расчет себестоимости электрошлакового металла, полученного по классической и предлагаемой технологии. Под классической технологией получения металла ЭШП следует понимать используемую технологию на производстве, включающую выплавку исходного металла в дуговой сталеплавильной печи, разливку в изложницу, получение расходуемого электрода методом прокатки и его последующий электрошлаковый переплав (рис. 1, а). Предлагаемая технология включает выплавку лигатуры заданного химического состава в дуговой сталеплавильной печи, получение комбинированного расходуемого электрода с использованием металли-зованных окатышей методом литья в специальную изложницу и его последующий электрошлаковый переплав (рис. 1, б).

Расчет полной себестоимости металла ЭШП производили по формуле

N

C = Z З, (1)

г = 1

где З i – затраты по переделам i -го вида, руб.; N – число переделов.

Экономию средств за счет изменения технологии рассчитывали по формуле

A C = С б - C n , (2)

где CБ – себестоимость металла, полученного по классической технологии, руб.; CП – себестоимость металла, полученного по предлагаемой технологии, руб.

Результаты расчетов себестоимости по переделам в пересчете на 1 тонну слитка электрошла-кового металла стали марки 5ХНМ-Ш приведены в таблице.

На основе проведенных расчетов себестоимость 1 тонны стали марки 5ХНМ-Ш, произведенной по предлагаемой технологии, составляет 73 693,88 руб., а себестоимость металла, полученного по классической технологии – 76 835,35 руб.

Экономическая эффективность предлагаемого подхода заключается в существенном снижении себестоимости (прежде всего по расходу электроэнергии, затрат на жидкую лигатуру и др.) конеч-

-

а) б)

Рис. 1. Технологическая схема производства электрошлакового металла: а – классическая технология; б – предлагаемая технология

Чуманов И.В., Ворона Е.А.

Об экономической эффективности электрошлакового переплава металлизованного сырья

Себестоимость 1 тонны стали марки 5ХНМ-Ш по переделам

Таким образом, технико-экономический эффект (снижение себестоимости получаемого металла ЭШП), по сравнению с классическим способом производства, составил более 4 %.

Список литературы Об экономической эффективности электрошлакового переплава металлизованного сырья

- Экономическая эффективность электрошлакового переплава металлизованного сырья/А.Г. Шалимов, Н.В. Соловьева, А.А. Бродов и др.//Сталь. -1987. -№ 1. -С. 39-41.

- Иванов, И.Н. Экономика производства расходуемых электродов для электрошлакового переплава/И.Н. Иванов, Л. Ф. Воробьева, Г.В. Бергауз//Проблемы специальной электрометаллургии. -1976. -№ 4. -С. 69-71.

- Пат. № 2233895 Российская Федерация, МПК7 С 22 В 9/18, H 05 B 7/07. Способ получения расходуемых электродов/В.И. Чуманов, И.В. Чуманов, Д.А. Пятыгин, В.В. Вотинов. -№ 2003108193/02; заявл. 24.03.03; опубл. 10.08.04, Бюл. № 22.

- Ворона, Е.А. О возможности получения расходуемых электродов для электрошлакового переплава с использованием металлизованных окатышей. Часть I/Е.А. Ворона, И.В. Чуманов//Электрометаллургия. -2009. -№ 9. -С. 15-20.

- Чуманов, И.В. Анализ способов получения расходуемых электродов для ЭШП с использованием металлизованных окатышей и жидкой лигатуры/И. В. Чуманов, Е. А. Ворона//Вестник ЮУрГУ. Серия «Металлургия». -2008. -Вып. 11. -№ 24 (124). -С. 24-27.