Об экономичном управлении нагревом металла в промышленных печах

Автор: Панферов Владимир Иванович

Рубрика: Управление в технических системах

Статья в выпуске: 2 т.18, 2018 года.

Бесплатный доступ

Рассматривается проблема оптимального управления нагревом металла в промышленных печах. Анализируются данные как собственных исследований автора, так и данные других литературных источников. Указывается принцип экономичного управления нагревом металла, обсуждается его обоснованность. При этом учитывается как утилизация теплоты продуктов сгорания в пределах собственно печи, так и потери теплоты через кладку. Отмечается наличие в литературе работ, в которых, к сожалению, до настоящего времени продолжается переписывание давно известных выводов и результатов по оптимальному управлению и якобы вновь устанавливается закономерность экономичного нагрева. Приводятся рекомендации по реализации принципа экономичного управления в рамках автоматизированной системы управления технологическим процессом (АСУ ТП) методических печей. Описаны особенности предложенного автором алгоритма расчета уставок (заданий) регуляторам температуры в зонах методических печей. Расчет всегда начинается с томильной зоны печи. Реализация алгоритма обеспечивает такое распределение температуры по зонам печи, при котором достигается заданное качество нагрева заготовок, но при этом область наиболее высоких температур рабочего пространства смещается, насколько это возможно, к концу печи. Приводятся типичные графики распределения температуры по зонам печи, получаемые с помощью алгоритма расчета. Подчеркивается, что АСУ ТП должна содержать в своем составе подсистему контроля фактической температуры слябов, которая должна быть инструментально-расчетной подсистемой.

Оптимальное управление, экономичный нагрев, методические печи, алгоритм расчета распределения температуры, регуляторы температуры, автоматизированная система управления, контроль фактической температуры металла

Короткий адрес: https://sciup.org/147155267

IDR: 147155267 | УДК: 669.046:658.011.56 | DOI: 10.14529/ctcr180207

Текст научной статьи Об экономичном управлении нагревом металла в промышленных печах

Оптимизации нагрева металла в нагревательных печах посвящено достаточно много работ (см., например, [1–7]). Данные работы отличаются, как правило, либо формальным (математическим) представлением задачи оптимизации, отражающим с той или иной степенью точности реальное содержание проблемы, либо методами ее решения. Установлено много интересных и важных аспектов, исследования продолжаются и в настоящее время [8, 9]. Вместе с тем, полученные результаты, как это уже отмечалось в [6, 7], позволяют выделить некоторое характерное свойство оптимальных процессов нагрева: для того чтобы экономить расход топлива на нагрев металла необходимо интенсифицировать процесс лишь к концу требуемого времени нагрева , т. е. в последних по ходу металла зонах печи.

Разумеется, что здесь речь идет о тех случаях, когда заданное время нагрева существенно больше времени максимального быстродействия. В задаче же максимального быстродействия, очевидно, нет никакой свободы в выборе характера распределения тепловой нагрузки по зонам печи (или, что, то же самое по времени), понятно, что все отапливаемые зоны должны быть максимально нагружены. Естественно, что при этом степень утилизации теплоты, содержащейся в продуктах сгорания, в пределах печи будет заметно меньше, чем в тех случаях, когда нагружены только последние по ходу металла зоны печи. Поэтому, если сравнивать по экономичности ре- жимы нагрева между собой, то для проходных печей режим максимального быстродействия может и не быть самым экономичным по расходу топлива. Отсюда вполне понятны и результаты, например, работы [10]. Для камерных же печей утилизация в пределах печи не является одним из определяющих факторов, поэтому для таких печей, по-видимому, самым оптимальным и будет режим максимального быстродействия. Обуславливается это утверждение, прежде всего, тем, что потери теплоты через кладку при прочих равных условиях, очевидно, будут тем меньше, чем меньше будет длительность высокотемпературной стадии нагрева.

Выделенное характерное свойство подмечено как на основании собственных исследований автора, так и из анализа литературных данных. Например, в работе [11] решалась следующая задача оптимального управления: нагрев металла описывался системой обыкновенных дифференциальных уравнений, полученных пространственной дискретизацией уравнения теплопроводности, экономичность процесса оценивалась квадратичным критерием качества, являющимся верхней границей для линейного функционала, определяющего расход топлива на нагрев. В результате решения задачи было получено, что оптимальное управление u ( τ ) в открытых областях управления и фазовых координат может быть представлено следующей формулой

n

u ( τ ) = ∑ Ai exp[ pi ( τ- T )], (1) i = 1

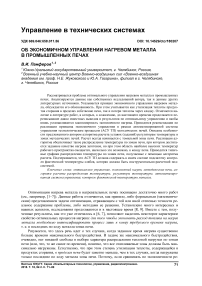

где Ai – некоторые величины, являющиеся функциями времени нагрева T и условий задачи; n – зависит от числа расчетных слоев, на которые разбивается сечение сляба; pi – корни характеристического уравнения системы; τ – текущее время. На рис. 1 приведен типичный для данной задачи график оптимального управления нагревом.

Рис. 1. Типичный график оптимального управления нагревом

Результаты промышленной реализации данного способа управления на методических печах ОАО «ММК» подтвердили его целесообразность с точки зрения экономии расхода топлива на нагрев [12].

К месту заметим, что аналогичный график оптимального по расходу топлива управления нагревом имеется и работе [5, с. 159], там же указано, что из графика «…следует, что основная доля общего расхода топлива приходится на последний участок печи».

Детальное изучение работ других авторов, выполненное в [6, 7], показало, что отмеченная особенность содержится в явном или неявном виде и в полученных ими решениях. При этом следует отметить, что задачи оптимизации исторически решались как формальными (математическими) методами, так и практическим способом на печах отыскивались экономичные режимы нагрева металла.

Применительно же к методическим печам для уменьшения расхода топлива на нагрев в литературе рекомендуют:

-

1) при снижении производительности печи (т. е. при увеличении заданного времени нагрева T ) последовательно, начиная с первой сварочной зоны, уменьшать тепловую нагрузку зон [2, 13];

-

2) увеличивать подводимую тепловую мощность во вторую сварочную и томильную зоны при одновременном ее снижении в методическую и первую сварочные зоны [14];

-

3) предусматривать минимально возможный подвод тепла в подогревательную зону и максимально возможный подвод тепла в томильную зону [15].

Далее, в литературе отмечается, что:

-

1) при сдвиге тепловых нагрузок в зону выдержки добиваются уменьшения окалинообразо-вания [13];

-

2) режимам нагрева, оптимальным по расходу топлива, соответствуют режимы нагрева с минимальным угаром металла [16, 17];

-

3) оптимальным по окислению является режим с максимальной температурой второй и заниженной температурой первой сварочных зон [1];

-

4) «…оптимальным является режим плавного подогрева металла до температуры пластической деформации с последующим интенсивным нагревом. При этом время пребывания металла в области высоких температур сокращается до минимально возможного, что минимизирует окали-нообразование» [18].

В связи с этим заметим, что, как это следует из вышеизложенного, экономичный по расходу топлива режим нагрева выгоден и с точки зрения сокращения потерь металла с окалиной. Для камерных печей, например, в работе [19] напрямую указано, что «…оптимальные режимы нагрева с точки зрения окалинообразования являются оптимальными и с точки зрения топливопотреб-ления». В работе [20] в дополнение к этому сообщается, что «…режимы, оптимальные по окислению, являются также оптимальными по обезуглероживанию и рациональными по топливоис-пользованию».

На наш взгляд, достаточная скрупулезность и тщательность большого числа известных в литературе решений задач оптимального управления, экспериментальная проверка полученных результатов, их согласуемость с установленными на практике способами экономичного нагрева позволяют утверждать [6, 7], что отмеченному свойству исследуемых оптимальных процессов следует придать статус закономерности (принципа экономичного управления нагревом). Это, в частности, означает, что всякое изменение и уточнение математического описания, конечно, приведет к количественному изменению оптимального графика нагрева, но в любом случае качественное свойство процесса – интенсивно греть металл только в последних зонах печи должно сохраниться в решении задачи, как бы не изменялось и не уточнялось математическое описание. Заметим также, что принцип экономичного управления поддается достаточно простому физическому осмыслнению и объяснению. В самом деле, если основной нагрев – накопление основного количества теплоты в заготовке будет происходить в первых по ходу металла зонах печи, то во всех последующих зонах необходимо будет поддерживать высокие температуры рабочего пространства, так как качество нагрева должно быть заданным и допустить остывание металла нельзя. Понятно, что при такой ситуации вырастут удельные потери теплоты через кладку печей, а степень утилизации теплоты продуктов сгорания в пределах печи при прочих равных условиях существенно уменьшится.

Данный принцип в целом установлен научной общественностью довольно давно (по-види-мому, в явном виде впервые в работе [11]), что специально и отмечалось в работе [7], поэтому остается только сожалеть, что как появлялись, так и продолжают появляться работы, в которых под новыми названиями, в измененном, как правило, упрощенном математическом обрамлении излагаются уже известные решения и результаты и якобы вновь устанавливается закономерность экономичного нагрева [21–23]. Приводятся якобы впервые установленные кривые оптимального управления вида рис. 1 [21–23], причем из решения практически той же задачи, что рассмотрена в работе [11]. В связи с этим приходится, к большому сожалению, заявить, что никакой новизны в этой части в указанных работах просто нет, данные работы представляет собой некое новое оформление (иногда в несколько ином математическом обрамлении) давно известных результатов и достижений.

Далее рассмотрим вопросы реализации принципа экономичного управления. Понятно, что от точности реализации принципа зависит величина экономического эффекта от применения систем оптимального управления. Точность реализации, как это нетрудно видеть, может повлиять и на качество нагрева металла: качество нагрева может существенно снизиться, если по каким-либо причинам этап интенсивного нагрева начинается слишком поздно и заданные показатели качества нагрева к нужному моменту времени не достигаются. Все это ведет в конечном счете к снижению производительности печей и прокатного стана в целом. При этом, как это несложно видеть, реализация принципа экономичного управления сводится, по существу, к адаптации уровня температуры рабочего пространства в зонах к характеристикам нагреваемого металла и производительности печи (заданному времени нагрева металла в печи). Используя данную закономерность, разработали алгоритм расчета уставок (заданий) регуляторам температуры в зонах методических печей [24]. При разработке алгоритма принимались следующие допущения:

-

1) считается, что данная партия заготовок мысленно нагревается в отдельной методической печи, т. е. в печи нагреваются слябы только данной партии;

-

2) время нагрева заготовок в каждой зоне печи определяется системой прогнозирования темпа прокатки;

-

3) для каждого нагреваемого сляба системой слежения определяются номера еще не пройденных зон нагрева;

-

4) среднемассовая температура заготовок в каждый текущий момент времени определяется системой контроля фактической температуры слябов, которая является инструментальнорасчетной системой [25].

Кроме того, при разработке алгоритма учитывалось следующее обстоятельство: при реализации экономичного способа нагрева наибольшие значения температур поверхностей слябов должны достигаться только в самом конце процесса, т. е. только в конце печи к моменту их выдачи на подающий рольганг прокатного стана. Причем опыт расчета экономичных режимов нагрева показывает, что этого, как правило, не случается, если задавать конечные температурные характеристики слябов в соответствии с действующими технологическими инструкциями. Поэтому в алгоритме не предусматривается расчет уставок для случая, когда процесс нагрева должен проводиться по границе допустимых температур поверхностей слябов. Если же это и будет наблюдаться из-за каких-то вмешательств персонала печей в процесс нагрева, то для этого случая в автоматизированной системе управления технологическим процессом (АСУ ТП) печей должна быть предусмотрена отдельная подсистема. На наш взгляд, разработка алгоритмического обеспечения такой системы не представляет никаких трудностей.

Теперь поясним использование принятых допущений. Первое из них необходимо по той причине, что определение температуры рабочего пространства, которая была бы оптимальной одновременно для всех заготовок, находящихся в данной зоне печи, практически невозможно. Обычно ищется оптимальная температура рабочего пространства для каждой отдельной заготовки, а затем по набору таких температур для всех заготовок, фактически находящихся в данной зоне печи, вычисляется уставка регулятора температуры этой зоны. Поэтому первое допущение означает, что мы будем следовать этой практике расчета.

Использование второго и третьего допущений является достаточно очевидным.

Четвертое из допущений, помимо остальных достоинств, позволит пересчитать (скорректировать) оптимальный процесс нагрева в случаях, если были какие-то отклонения и нарушения в реализации результатов предыдущего расчета. Кроме того, пересчет необходим при загрузке каждой новой заготовки в печь, при изменении темпа прокатки и т. п. Иными словами система контроля действительной температуры слябов в печи является абсолютно необходимой.

Разработано два варианта алгоритма:

-

1) для случая, когда заготовкой еще не пройдена методическая зона печи;

-

2) для случаев, когда заготовка находится в любой другой зоне печи.

Оба варианта алгоритма включают в себя структуру алгоритма работы [26] c добавлением процедуры расчета режима томильной зоны печи. Кроме того, первый вариант алгоритма учитывает также подогрев слябов в неотапливаемой методической зоне.

Реализация алгоритма начинается с расчета режима работы томильной зоны. При этом полагается, что конечное температурное поле сляба с достаточной точностью описывается следующим уравнением:

t ( x , τ К) = t ∗ +∆ t 0 ( x 2/ L 2 - 1), (2) где t ( x , τ К) – температура в точке с пространственной координатой x в конечный момент времени τ К , т. е. в момент выдачи из печи; t ∗ и Δ t 0 – заданные по технологической инструкции значения температуры поверхности и наибольшего перепада температуры по сечению сляба на выдаче из печи; L – расчетная толщина заготовки.

Используя это уравнение и учитывая известную взаимосвязь градиента температуры у поверхности сляба с внешним тепловым потоком на металл, получили формулу для расчета требуемой температуры томильной зоны, которая имеет вид tЗn1=42⋅108 ⋅λ⋅∆t0/(L⋅εПР ⋅c0)+(t∗+273)4-273. (3) Здесь λ – коэффициент теплопроводности нагреваемой заготовки; εПР – приведенный коэффициент черноты системы «рабочее пространство томильной зоны – нагреваемый металл»; c0 – коэффициент Стефана – Больцмана.

Если в технологической инструкции требуемое качество нагрева слябов задается численными значениями среднемассовой температуры t и наибольшего перепада температуры по их сечению Δt0 , то можно использовать следующее соотношение для определения температуры поверхности t∗ , входящей в уравнение (2), t∗=t+(2I3)⋅∆t0. (4)

Заметим, что в алгоритме диапазон номеров, еще не пройденных заготовкой зон нагрева, обозначается от n 0 до n 1 , где n 1 – это номер томильной зоны, а n 0 – номер зоны, в которой находится заготовка в момент данного цикла пересчета режима нагрева. Методическая зона печи имеет номер «0».

Алгоритм включает пять следующих подпрограмм:

обеспечивается параметрической идентификацией модели теплообмена. В алгоритме расчетная толщина слябов может зависеть от номера зоны печи, это позволяет, в частности, учесть смену двухстороннего режима нагрева на односторонний при поступлении заготовки в томильную зону, имеющую монолитный под.

Для нелинейного случая значения функций f 0 и f 4 находятся прямым (в прямом времени) расчетом по модели процесса, только при вычислении функции f 0 считается, что температура рабочего пространства в методической зоне печи линейно увеличивается по ее длине с коэффициентом kN до температуры в первой зоне печи – t З1 . Значения функций f 0, f 1, f 2 находятся из решения одномерных задач оптимизации, в которых требуется так подобрать искомую температуру, чтобы при расчете динамики нагрева сляба в прямом времени при известных временах нагрева в зонах и его среднемассовой температуре в начале зоны отклонение расчетной среднемассовой температуры в конце зоны от известной требуемой было бы минимальным:

t К1 - t КТ1Р → min ;

t З1

t К i - t КТ i Р → min ;

t Н1

tКi-tКТiР → min, tКi причем в последнем случае i ≠ 1 .

Таким образом, с помощью алгоритма рассчитывается такое распределение температуры по зонам печи, которое обеспечивает заданное качество нагрева заготовок, но при этом область наиболее высоких температур рабочего пространства смещается, насколько это возможно, к концу печи.

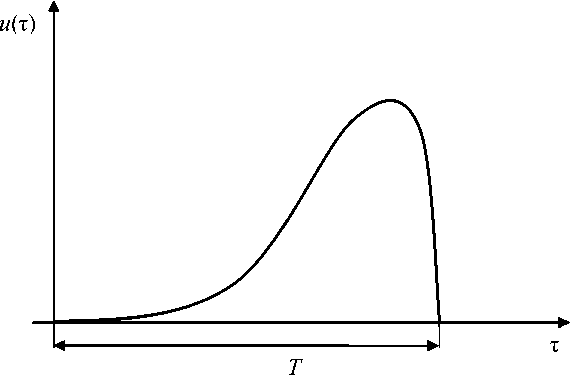

Блок-схемы первого и второго вариантов алгоритма для случая использования известных аналитических соотношений при нагреве приведены в работе [24]. На рис. 2 приведены получаемые по алгоритму характерные графики распределения температуры рабочего пространства по зонам методической печи. При этом для случая рис. 2б производительность печи выше, чем для случая рис. 2а. Как видно из рис. 2, увеличение производительности печи приводит к расширению области высоких температур в направлении от последних по ходу металла зон к началу печи.

Рис. 2. Характерные графики распределения температуры по зонам трехзонной методической печи при различной ее производительности

В заключение отметим, что из всего набора температур зоны, рассчитанных по данным отдельных заготовок, в качестве уставки регулятора следует использовать наибольшее значение. Такой подход, как показывает опыт, является наиболее рациональным. Если же температура поверхности какого-либо сляба в зоне достигает своего предельного уровня, то вести процесс следует по этой заготовке, обеспечивая движение по границе допустимых значений температуры поверхности.

Список литературы Об экономичном управлении нагревом металла в промышленных печах

- Бутковский, А.Г. Управление нагревом металла/А.Г. Бутковский, С.А. Малый, Ю.Н. Андреев. -М.: Металлургия, 1981. -272 с.

- Лисиенко, В.Г. Улучшение топливоиспользования и управление теплообменом в металлургических печах/В.Г. Лисиенко, В.В. Волков, Ю.К. Маликов. -М.: Металлургия, 1988. -231 с.

- Автоматизация методических печей/Л.И. Буглак, И.Б. Вольфман, С.Ю. Ефроймович и др. -М.: Металлургия, 1981. -196 с.

- Теплообмен и тепловые режимы в промышленных печах/Ю.И. Розенгарт, Б.Б. Потапов, В.М. Ольшанский, А.В. Бородулин. -Киев; Донецк: Вища школа, 1986. -296 с.

- Андреев, Ю.Н. Оптимальное проектирование тепловых агрегатов/Ю.Н. Андреев -М.: Машиностроение, 1983. -231 с.

- Панферов, В.И. Теплотехнические основы методов контроля и оптимизации нагрева металла: автореф. дис. … д-ра техн. наук/В.И. Панферов. -Магнитогорск: Изд-во МГМА им. Г.И. Носова, 1995. -43 с.

- Панферов, В.И. О принципе экономичного управления нагревом металла и его реализации в АСУ ТП методических печей/В.И. Панферов//Изв. вузов. Черная металлургия. -2007. -№ 10. -С. 53-56.

- Соколов, А.К. О производительности нагревательных печей с минимальным расходом топлива/А.К. Соколов//Изв. вузов. Черная металлургия. -2014. -№ 3. -С. 43-48.

- Соколов, А.К. Об оптимальных режимах нагрева металла в газовых нагревательных печах/А.К. Соколов//Промышленная энергетика. -2014. -№ 4. -С. 35-42.

- Совершенствование сжигания топлива в кольцевых нагревательных печах трубопрокатного производства/В.Ф. Сапов, Ю.Н. Радченко, В.И. Иванов, Т.Н. Нестеренко//Бюллетень «Черная металлургия». -2006 -№ 7. -С. 65-66.

- Панферов, В.И. Об одной задаче оптимального управления нагревом металла/В.И. Панферов, В.М. Рябков, Б.Н. Парсункин//Изв. вузов. Черная металлургия. -1981. -№ 6. -С. 105-108.

- Автоматизированное управление тепловой нагрузкой методических нагревательных печей/Б.Н. Парсункин, В.И. Панферов, А.И. Леонтьев, В.А. Обрезков//Сталь. -1982. -№ 7. -С. 88-89.

- Лисиенко, В.Г. Математическое моделирование теплообмена в печах и агрегатах/В.Г. Лисиенко, В.В. Волков, А.Л. Гончаров. -Киев: Наукова думка, 1984. -230 с.

- Оптимизация печей повторного нагрева широкополосного стана горячей прокатки фирмы Крупп шталь: пер. с нем./Х. Брод, Г. Тиман, Х. Фойгт, Д. Вик//Черные металлы. -1992. -№ 8. -С. 6-13.

- Экономия энергии на листовых станах горячей прокатки/Ф.Е. Долженков, Ю.В. Коновалов, А.Л. Остапенко и др. -М.: Ин-т Черметинформация, 1986. -31 с. -(Обзорная информация).

- Энергосберегающая технология нагрева слитков/Е.И. Казанцев, Е.М. Котляревский, А.В. Баженов, И.С. Заварова. -М.: Металлургия, 1992. -176 с.

- Оптимальное управление нагревом металла в камерных нагревательных печах/Д.Х. Девятов, В.М. Дубинин, В.М. Рябков и др. -Магнитогорск: МГТУ, 2000. -242 с.

- Котов, И.В. Опыт эксплуатации методических нагревательных печей прокатного производства на Белорусском металлургическом заводе/И.В. Котов//Бюллетень «Черная металлургия». -2006 -№ 10. -С. 65-67.

- Ковалевский, В.Б. Экономичные режимы нагрева металла в печах по комплексному критерию качества/В.Б. Ковалевский, О.Ю. Седяко, М.А. Раджух//Изв. вузов СНГ. Энергетика. -1998. -№ 4 -С. 61-63.

- Ковалевский, В.Б. Оптимизация технологии нагрева металла в печи с целью снижения расхода топлива/В.Б. Ковалевский, М.А. Раджух//Литье и металлургия. -2009. -№ 4(53) -С. 174 -175.

- Парсункин, Б.Н. Оптимальный режим использования топлива при энергосберегающем нагреве/Б.Н. Парсункин, С.М. Андреев, А.В. Комарова//Изв. вузов. Черная металлургия. -2004. -№ 12. -С. 48-53.

- Оптимальные топливосберегающие режимы нагрева непрерывнолитых заготовок в методических печах/Б.Н. Парсункин, С.М. Андреев, Д.Ю. Жадинский, А.У. Ахметова//Вестник Магнитогорского государственного технического университета им. Г.И. Носова. -2015. -№ 3. -С. 89-96.

- Ахметов, Т.У. Совершенствование системы управления несимметричным нагревом непрерывнолитых заготовок в методических печах: дис. … канд. техн. наук/Т.У. Ахметов. -Оренбург, 2017. -140 с.

- Панферов, В.И. Расчет уставок регуляторов температуры в зонах методической печи/В.И. Панферов//Изв. вузов. Черная металлургия. -1997. -№ 6. -С. 20-24.

- Панферов, В.И. Методы контроля температуры металла в АСУ ТП методических печей/В.И. Панферов//Изв. вузов. Черная металлургия. -2002. -№ 10. -С. 57-61.

- Панферов, В.И. Управление нагревом металла в протяжных печах и агрегатах/В.И. Панферов, А.С. Безвуляк, Г.П. Кулаченков//Сталь. -1991. -№ 3. -С. 57-59.