Обеспечение прочностных требований к скорым напорным фильтрам, исследование влияния толщины фильтроэлемента на качество очистки жидкости

Автор: Коновалов Анатолий Васильевич, Фендриков Андрей Иванович, Коновалов Максим Анатольевич

Журнал: Технологии гражданской безопасности @tgb-vniigochs

Статья в выпуске: 1 т.11, 2014 года.

Бесплатный доступ

В статье описан эксперимент по определению прочностных характеристик скорых напорных фильтров, используемых в мобильных установках водоочистки и водоподготовки. Найден, опытным путем, оптимальный вариант состава связующего и фракции песка для изготовления фильтроэлементов. По результатам гидравлических испытаний установлена зависимость перепада давления от толщины фильтроэлемента и влияние этого параметра на процесс фильтрования.

Системы водоочистки и водоподготовки, скорый напорный фильтр, прочностные характеристики, фильтроэлемент

Короткий адрес: https://sciup.org/14985025

IDR: 14985025 | УДК: 628.33+06

Текст научной статьи Обеспечение прочностных требований к скорым напорным фильтрам, исследование влияния толщины фильтроэлемента на качество очистки жидкости

В условиях любой чрезвычайной ситуации (далее — ЧС), особенно при устройстве временных мест проживания населения, вопрос обеспечения людей питьевой водой является одним из важнейших, если не самым главным [1]. В зависимости от характера источника воды, для водоподготовки при ЧС могут использоваться известные автоматические мобильные станции водоподготовки, такие, как «VIWA 5 STANDARD», «HYDRA FILTER» и др.

В настоящее время не существует единого устройства или фильтра, который бы один решал все проблемы, поэтому станции водоподготовки включают в себя различные устройства обеспечивающие комплексную очистку воды. В любом случае процесс начинается с механической очистки воды фильтрами различных типов. По конструкции фильтры условно можно разделить на имеющие насыпной фильтрационный материал и фильтры со сменными фильтрующими элемента- ми. К последним относятся скорые напорные фильтры, в которых частицы кварцевого песка плакированы и склеены эпоксидной смолой ЭД-16. Достоинствами этих фильтров является возможность очень быстрой замены фильтрующих элементов при минимальных потерях воды, что является важным фактором при ЧС. Фильтрующие элементы этих устройств выполняются в виде дисков различных размеров в зависимости от необходимой скорости фильтрации. Очищаемая вода подается во внутреннюю полость под давлением и движется в радиальном направлении. При этом по мере уменьшения пропускной способности фильтра на механический каркас фильтрующего элемента действует возрастающая сила, которая может привести к появлению трещин и снижению степени очистки. В дальнейшем это может привести к выходу из строя всех устройств станции водоподготовки и отрицательному влиянию на здоровье людей.

Учитывая, что скорые напорные фильтры могут использоваться в различных системах водообеспече-ния, в том числе и в условиях ЧС, возникла необходимость исследования их прочностных характеристик [2, 3, 4, 5] и обеспечения требований промышленной безопасности.

Для этой цели были изготовлены изделия [6], представляющие собой кубики с гранями 7×7×7 см3, в качестве связующего использована эпоксидная смола ЭД-16 при дозе 90 г/кг песка. Кубики высушивались в течение 10 часов в сушильном шкафу при температуре 140—150 °С. Исходным материалом являлся песок, механический анализ которого приведен в табл. 1.

Из табл. 1 следует: основная фракция песка 0,6— 1,0 мм, средний диаметр dcр. равен 0,65 мм, коэффициент неоднородности составляет 1,55.

Для исследований были отобраны три партии кубиков, по 10 штук в каждой. Четыре кубика из каждой партии оставляли сухими, а шесть — загружали в водопроводную воду, где выдерживали таким образом в течение 1 суток, 10 суток, 30 суток.

По истечении данного времени, соответствующая партия кубиков извлекалась из емкости и через 15 минут, после пребывания на воздухе, разрушалась на гидропрессе. Разрушающее усилие Рразр. прилагалось к верхней фиксируемой поверхности исследуемого кубика, площадь ω которого была заранее определена. Результаты исследований занесены в табл. 2.

Проанализировав результаты исследований можно сделать вывод, что у кубиков, выдержанных в водопроводной воде, среднее значение предела прочности σ для фракции песка 0,6—1,0 мм заметно снизилось.

Для решения проблемы были проведены дополнительные исследования фильтроэлементов по прочности. По известной технологии, с учетом определенных составов связующего, было изготовлено еще четыре партии изделий ( по 3 штуки в каждой) из песка фракции 0,85—1,6 мм, предварительно тщательно промытого и высушенного для исключения влияния загрязненности наполнителя.

Кубики измерялись, взвешивались, определялась площадь верхней поверхности ω, полученные результаты сведены в табл. 3.

Для прочностных исследований два кубика загружались в водопроводную воду, а один оставался сухим (для каждой партии из 3-х кубиков) и выдерживались в таком состоянии в течение 30 суток. Результаты испытаний приведены в табл. 4.

Анализ результатов позволил сделать заключение, что при составе связующего 60 г смолы ЭД-16 плюс 15 % отвердителя прочность пористого филь-троэлемента, находившегося в водопроводной воде в течение 30 суток, немного выше, чем прочность пористого фильтроэлемента сухого за то же время. То есть, найден опытным путем оптимальный вариант состава связующего и фракции песка для изготовления фильтроэлементов скорого напорного фильтра.

По результатам прочностных характеристик, для исследования процесса очистки воды были предложены дисковые фильтроэлементы разной высоты Н (табл. 5). Для их изготовления в качестве наполнителя использовался песок фракции 0,85—1,6 мм, связующее — смола ЭД-16.

На весах было отвешено 3 кг песка указанной фракции, доза смолы на это количество наполнителя принята в количестве 90 г/кг. Учитывая высокую вязкость смолы, ее разогревали и добавляли ацетон в количестве 30 % от веса смолы — 27 г. Для их изготовления в качестве наполнителя использовался песок фракции 0,85—1,6 мм, связующее — смола ЭД-16. Количество отвердителя (алифатического амина) Х [3] рассчитывали по формуле:

Х = Э(М/n)К/43, (1) где Э — содержание эпоксидных групп, %;

М — молекулярная масса амина;

n — число атомов водорода в первичных и вторичных аминных группах;

43 — молекулярная масса эпоксидной группы;

К = 1,2—1,4 — коэффициент запаса, определяемый экспериментально.

Для полиэтиленполиамина (ПЭПА), значение

Механический анализ песка фракции (0,6—1,0 мм)

Таблица 1

|

d10, мм |

d30, мм |

d50, мм |

d60, мм |

d70, мм |

d90, мм |

η = d60/ d10 |

|

|

Проба 1 |

0,45 |

0,55 |

0,65 |

0,69 |

0,74 |

0,84 |

1,53 |

|

Проба 2 |

0,45 |

0,55 |

0,65 |

0,70 |

0,75 |

0,84 |

1,55 |

|

Проба 3 |

0,46 |

0,55 |

0,66 |

0,72 |

0,72 |

0,79 |

1,56 |

Таблица 2

|

№ кубика |

Состояние |

Продолжительность, сутки |

Площадь ω, см2 |

Разрушающее усилие Р, т |

Предел прочности σ•10–5, Па |

Среднее значние предела прочности σ•10–5, Па |

|

2392 |

50,84 |

16,3 |

320,6 |

|||

|

2399 |

Сухой |

1 |

49,77 |

20,6 |

413,9 |

313,3 |

|

2416 |

49,91 |

10,3 |

206,4 |

|||

|

2417 |

49,92 |

12,2 |

312,2 |

|||

|

2393 |

49,63 |

13,6 |

274,0 |

|||

|

2394 |

49,77 |

11,4 |

229,0 |

|||

|

2395 |

В водопроводной воде |

1 |

49,84 |

11,8 |

236,8 |

265,8 |

|

2396 |

50,83 |

11,0 |

216,4 |

|||

|

2397 |

49,91 |

15,0 |

300,5 |

|||

|

2398 |

49,98 |

16,9 |

338,1 |

|||

|

2400 |

51,12 |

21,1 |

412,9 |

|||

|

2407 |

Сухой |

10 |

50,10 |

20,2 |

403,0 |

333,4 |

|

2424 |

51,30 |

12,2 |

237,8 |

|||

|

2435 |

49,98 |

14,0 |

280,1 |

|||

|

2401 |

49,63 |

8,0 |

161,2 |

|||

|

2402 |

50,19 |

8,0 |

159,4 |

|||

|

2403 |

49,98 |

7,7 |

154,1 |

|||

|

2404 |

В водопроводной воде |

10 |

50,40 |

9,1 |

180,6 |

169,6 |

|

2405 |

50,27 |

8,9 |

177,0 |

|||

|

2406 |

49,70 |

9,1 |

185,7 |

|||

|

2408 |

50,47 |

19,8 |

392,3 |

|||

|

2415 |

Сухой |

30 |

50,48 |

15,2 |

301,1 |

301,4 |

|

2436 |

52,85 |

13,7 |

259,2 |

|||

|

2443 |

49,77 |

12,6 |

253,2 |

|||

|

2409 |

50,06 |

8,4 |

167,8 |

|||

|

2410 |

49,63 |

8,9 |

179,3 |

|||

|

2411 |

50,20 |

8,7 |

173,3 |

|||

|

2412 |

В водопроводной воде |

30 |

50,54 |

8,3 |

164,2 |

159,5 |

|

2413 |

50,05 |

7,1 |

141,9 |

|||

|

2414 |

50,51 |

6,6 |

130,7 |

Таблица 3

|

№ кубика |

Состав связующего |

Размеры кубиков |

|||||||

|

а, мм |

b, мм |

h1, мм |

h2, мм |

h3, мм |

h 4 , мм |

2 ω, см |

G, г |

||

|

1 |

60 г. смолы + 15 % отвердителя |

70,75 |

70,8 |

76,5 |

76,0 |

75,4 |

77,0 |

50,09 |

650 |

|

2 |

70,25 |

70,25 |

78,0 |

77,25 |

77,0 |

76,9 |

49,35 |

710 |

|

|

3 |

71,0 |

71,25 |

77,2 |

75,5 |

79,25 |

80,9 |

50,77 |

715 |

|

|

4 |

50 г. смолы + 15 % отвердителя |

70,4 |

70,4 |

75,0 |

74,9 |

75,0 |

75,0 |

49,63 |

680 |

|

5 |

71,0 |

71,1 |

74,5 |

74,4 |

73,5 |

74,0 |

50,48 |

680 |

|

|

6 |

70,75 |

71,25 |

77,5 |

78,0 |

78,0 |

77,0 |

50,43 |

710 |

|

|

7 |

45 г. смолы + 15 % отвердителя |

70,5 |

70,5 |

76,5 |

76,0 |

76,0 |

76,0 |

49,7 |

680 |

|

8 |

71,0 |

71,0 |

75,0 |

75,0 |

74,75 |

75,9 |

50,41 |

660 |

|

|

9 |

71,0 |

70,5 |

77,0 |

78,0 |

76,7 |

76,8 |

50,06 |

670 |

|

|

10 |

30 г. смолы + 15 % отвердителя |

70,0 |

70,0 |

75,0 |

76,0 |

76,55 |

75,5 |

49,35 |

650 |

|

11 |

70,75 |

70,25 |

76,0 |

76,5 |

76,0 |

76,0 |

49,35 |

650 |

|

|

12 |

71,5 |

71,0 |

76,25 |

76,25 |

76,0 |

76,5 |

50,77 |

680 |

|

Исследование прочности изделий, изготовленных из песка dср. = 0,6—1,0 мм на клее

ЭД-16 при дозе 90 г/кг, работающих в водопроводной воде

Результаты замеров, характеризующих состав, размеры, вес изделия

М/n=103/5=20,8, тогда для эпоксидной смолы типа ЭД-16, Х = 9,5/11, %.

Отвердитель добавлялся в подготовленную смолу, где перемешивался в течение 2—3 минут. Эта композиция выливалась в песок и снова перемешивалась в течение уже 4—5 минут. Приготовленная масса загружалась в пресс-формы, при этом непрерывно уплотнялась трамбовкой. Заполненные

Таблица 4

Результаты испытаний на прочность кубиков и изготовленных из мытого песка фракции 0,85—1,6 мм на смоле ЭД-16 в течение 30 суток

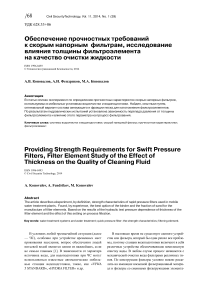

Гидравлические исследования проводились на цилиндрических фильтрах, собранных из вышеуказанных дисковых фильтроэлементов (рис. 1), для чего и была создана экспериментальная установка (рис. 2).

Исходная вода с механическими загрязнителями заливается в бак 1 емкостью 50 л, откуда насосом 2 подается, частично, на цилиндрический фильтроэлемент 3, либо возвращается через регулятор расхода 4 в бак 1.

Проходя через фильтр 3 , вода очищается от механических загрязнений и поступает в мерную емкость 7, для определения расхода за единицу времени. Сопротивление на фильтре 3 измеряется с помощью манометра 5 на входе в фильтр и манометра 6 на выходе вод из фильтра. Пьезометр 9 указывает уровень фильтрованной воды в мерной емкости.

Результаты гидравлических испытаний цилиндрических фильтров, собранных на дисковых фильтро-элементах и изготовленных из наполнителя фракции песка 0,85—1,6 мм (рис. 1, 2), сведены в табл. 5.

По полученным экспериментальным данным (табл. 5) построены графики характеристик цилиндрических фильтров, собранных из дисковых фильтрома-териалов, как функции перепада давления ∆Р от удельного расхода q при различных фильтрах с характерными высотами Н дисковых фильтроэлементов (рис. 3).

Выводы

Таким образом, установлена линейная зависимость ∆Р = f(q) и влияние толщины фильтроэлемента на процесс фильтрования скорых напорных фильтров, т. е. с увеличением толщины фильтроперегородки, из-

Рис. 1. Дисковые фильтроэлементы, изготовленные из наполнителя фракции песка 0,85—1,6 мм:

I — фильтр с высотой Н = 30,0 мм, пористостью m = 0,09;

II — фильтр с высотой Н = 15,1 мм, пористостью m = 0,098.

готовленной из одной и той же фракции наполнителя, угол наклона возрастает. Прямая III графически объясняет это тем, что при прессовании зерен наполнителя, по условиям технологии, зерна не «плющатся», а увеличение сопротивления фильтроматериала приводит к уменьшению сечения поровых каналов за счет растекания связующего в относительно большом объеме фильтроматериала, а следовательно на большей длине порового канала [7].

Список литературы Обеспечение прочностных требований к скорым напорным фильтрам, исследование влияния толщины фильтроэлемента на качество очистки жидкости

- Федеральный закон от 21.12.1994 N 68-ФЗ (ред. от 02.07.2013) «О защите населения и территорий от чрезвычайных ситуаций природного и техногенного характера» (с изм. и доп., вступившими в силу с 01.09.2013).

- Лейбензон Л.С. Движение природных жидкостей и газов в пористой среде. М.: Ростехиздат, 1953. 457 с.

- Минц Д. М., Шуберт С.А. Гидравлика зернистых материалов. М.: Издательство МКХ РСФСР, 1955.

- Кравцов М.В. Гидравлика зернистых материалов. Минск: Наука и техника, 1980.167с.

- Быкодоров Л.Ф., Кореневский В.И., Шатихина Т.А., Лебедева И.В. Разработка, изготовление и исследование гравийно клеевых фильтров конструкции РИИЖТа для проявочных машин: Отчет, 1983, РИИЖТ.

- Николадзе Г.И., Сомов М.А. Водоснабжение: Учеб. для вузов. М.: Стройиздат, 1995. 688 с.

- Коновалов А.В. Диссертация на соискание ученой степени кандидата технических наук. М.: МГСУ, 2000.