Обеспечение работоспособности электронного управления подсистемой подачи воздуха двигателя

Автор: Баженов Юрий Васильевич, Баженов Михаил Юрьевич, Каленов Владимир Павлович

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Диагностика и ремонт

Статья в выпуске: 2 (52), 2020 года.

Бесплатный доступ

Приведены результаты исследования эксплуатационной надежности подсистемы подачи воздуха, основных причин потери подсистемой работоспособности, влияния отказов ее конструктивных элементов на работу двигателя. Предложены методика и алгоритм диагностирования исследуемой подсистемы

Подача воздуха, отказ, электронное управление, диагностирование, алгоритм

Короткий адрес: https://sciup.org/148318838

IDR: 148318838 | УДК: 621.113.066

Текст научной статьи Обеспечение работоспособности электронного управления подсистемой подачи воздуха двигателя

Двигатель внутреннего сгорания, наиболее сложный и дорогостоящий агрегат автомобиля, представляет собой сложную техническую систему, в которой упорядоченно взаимодействует различные механизмы, узлы и детали, для управления которыми широко используются электроника и компьютерные технологии. Электронные устройства управляют практически всеми рабочими процессами двигателя: топли-воподачей, зажиганием, фазами газораспределения, приводом дроссельной заслонки, нейтрализацией отработавших газов и др. Это позволяет добиться высоких технико-экономических показателей работы ДВС с соблюдением жестких экологических требований по выбросу вредных веществ с отработавшими газами [2,5].

Электронная система управления двигателем (ЭСУД) включает в себя десятки различных конструктивных элементов: датчики различного назначения, электронный блок управления (ЭБУД), исполнительные элементы (электромагнитные форсунки, электронная diagnostics, algorithm дроссельная заслонка, электромагнитные клапана, турбокомпрессор и др.). Для снижения затрат на диагностирование их технического состояния при проведении регламентных ТО автомобилей рекомендуется разбить все конструктивные элементы ЭСУД в соответствии с функциональным назначением на несколько подсистем, каждая из которых может быть оценена одним диагностическим параметром.

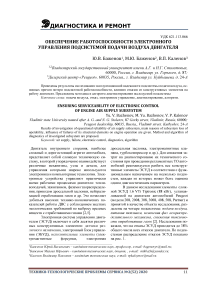

В данном исследовании элементы сложной ЭСУД 1.6 VTi Tiptronic (88 кВт), устанавливаемой на двигатели автомобилей Peugeot (модели 208, 2008, 308, 3008, 408, 508, Partner) и принятой в качестве объекта исследования, разделены на четыре подсистемы: подачи воздуха, питания топливом, изменения фаз газораспределительного механизма, снижения токсичности отработавших газов [2]. Исследования показали, что на отказы ЭСУД приходится до 38% общего числа всех отказов двигателя. По подсистемам распределение отказов ЭСУД показано на рис. 1.

Рисунок 1 – Гистограмма распределения отказов ЭСУД по подсистемам : 1 – питания топливом;

2 – подачи воздуха; 3 – изменения фаз ГРМ;

4 – снижения токсичности ОГ; 5 – прочие

Эксплуатационные испытания показали, что на подсистему подачи воздуха (ПВ) приходится 20,1% отказов исследуемой ЭСУД, которые связаны как с несовершенством конструкции входящих в ее состав элементов, так и с физико-химическими процессами, протекающими в элементах подсистемы. В современном двигателе с турбонаддувом подача воздуха в цилиндры регулируется электронной системой, которая получает сигнал от датчика давления наддува, сравнивает его с величиной номинального давления, заданного в памяти электронного блока (ЭБУД), и управляет электромагнитным клапаном. Тем самым в зависимости от скоростного и нагрузочного режимов двигателя корректируется количество подаваемого в его цилиндры воздуха [7].

В конструктивных элементах электронной подсистемы управления подачей воздуха в процессе эксплуатации неизбежно возникают различные повреждения и неисправности (из-носы, разрушение изоляции и межвитковое замыкание обмоток, загрязнения чувствительных элементов датчика и др.). Это приводит к существенному ухудшению работы двигателя и при несвоевременном устранении возникающих в подсистеме неисправностей к полной или частичной потере им работоспособности [6].

В табл. 1 приведены результаты исследований средних наработок конструктивных элементов подсистемы ПВ ЭСУД 1.6 VTi Tiptronic до отказа, причины их возникновения и влияние отказов на основные параметры работы двигателя (мощность, расход топлива, выбросы вредных веществ в окружающую среду).

Таблица 1 – Основные неисправности подсистемы подачи воздуха и их влияние на работу двигателя

|

Элемент подсистемы |

Средняя наработка до отказа, тыс. км |

Причины возникновения отказа элемента |

Последствия отказа |

|

1 |

2 |

3 |

4 |

|

1. Электромагнитный клапан аварийного сброса давления наддува |

109,2 |

Разрушение изоляции и межвит-ковое замыкание в обмотке клапана. Загрязнение масляных каналов. Повреждение (негерметичность) седла клапана |

Снижение на 10 – 12% мощности, увеличение (на 9 - 11%) расхода топлива, увеличение (на 4 – 5%) выбросов вредных веществ с отработавшими газами. |

|

2. Датчик давления наддува |

156,5 |

Загрязнение чувствительного элемента датчика |

Снижение на 17 – 20% мощности двигателя, увеличение на (8 – 10%) расхода топлива и на (8 – 12%) выбросов вредных веществ. |

|

3. Электромагнитный клапан регулирования давления наддува |

94,5 |

Загрязнение каналов клапана. Разрушение изоляции и межвитковое замыкание в обмотке клапана Нарушение контактов паяных соединений датчика |

Снижение на (28–30%) мощности двигателя, увеличение на 20% расхода топлива и на (8 – 12%) выбросов вредных веществ. |

|

4. Электронная дроссельная заслонка |

87,1 |

Зависание или износ щеток. Разрушение изоляции и межвитковое замыкание в обмотке электродвигателя заслонки. |

Снижение на 85 – 90% мощности двигателя. |

|

5.Турбокомпрес-сор |

102,4 |

Износ в подшипниках оси крыльчатки турбокомпрессора, деформация лопастей крыльчатки, нарушение герметичности перепускного клапана |

Снижение на 50% мощности двигателя, увеличен ие (на 12 - 15%) расхода топлива, увеличение (на 10 – 12%) выбросов вредных веществ. |

Анализ приведенных в таблице результатов исследований показывает, что техническое состояние конструктивных элементов подсистемы подачи воздуха оказывает серьезное влияние на работу двигателя. При возникновении, например, неисправности электронной дроссельной заслонки максимальная частота вращения коленчатого вала ограничивается ≈ 1000 об/мин, в результате чего мощность двигателя снижается на 85 – 90%, т.е. двигатель теряет свою работоспособность. Серьезное влияние на работоспособность двигателя оказывает техническое состояние турбокомпрессора. При возникновении в нем различного рода механических повреждений существенно, до 50%, снижается мощность двигателя. Кроме того, заметно увеличиваются расход топлива и выбросы с отработавшими газами вредных веществ (окиси углерода СО, углеводородов СН, оксидов азота NОХ) в атмосферу.

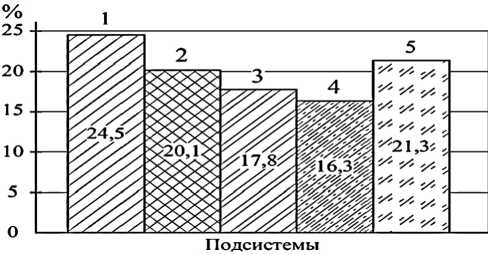

Надежность любой технической системы наряду со средней наработкой до отказа или между отказами оценивается вероятностью ее безотказной работы P ( t ) и интенсивностью отказов λ ( t ) по интервалам наработки. Статистические оценки этих показателей по результатам исследований эксплуатационной надежности подсистемы ПВ представлены в табл. 2 и частично в виде гистограмм w i и сглаживающих их теоретических кривых распределения наработок до отказа f ( t ) на рис.2.

Таблица 2 – Статистические оценки показателей безотказности элементов подсистемы подачи воздуха

|

Показатель |

Интервал наработки, тыс.км. |

||||||||||

|

0-20 |

20 40 |

40-60 |

60-80 |

80 100 |

100120 |

120140 |

140160 |

160180 |

180-200 |

||

|

Электромагнитный клапан аварийного сброса давления наддува |

|||||||||||

|

Частота отказов n i |

1 |

2 |

2 |

3 |

5 |

12 |

10 |

6 |

4 |

3 |

|

|

Вероятность безотказной работы Р ( t ) |

0,98 |

0,94 |

0,90 |

0,83 |

0,73 |

0,48 |

0,27 |

0,15 |

0,06 |

0 |

|

|

Интенсивность отказов λ (t) ∙10-4 |

1,05 |

2,17 |

2,27 |

3,61 |

6,67 |

20,69 |

27,78 |

30 |

40 |

92,13 |

|

|

Датчик давления наддува |

|||||||||||

|

Частота отказов n i |

2 |

0 |

0 |

1 |

0 |

1 |

0 |

25 |

39 |

47 |

|

|

Вероятность безотказной работы Р ( t ) |

0,98 |

0,98 |

0,98 |

0,97 |

0,97 |

0,96 |

0,95 |

0,75 |

0,40 |

0 |

|

|

Интенсивность отказов λ (t) ∙10-4 |

0,88 |

0 |

0 |

0,45 |

0 |

0,46 |

0 |

12,6 |

29,3 |

91,11 |

|

|

Электромагнитный клапан регулирования давления наддува |

|||||||||||

|

Частота отказов n i |

1 |

1 |

1 |

7 |

9 |

11 |

12 |

10 |

6 |

5 |

|

|

Вероятность безотказной работы Р (t) |

0,98 |

0,97 |

0,95 |

0,84 |

0,70 |

0,52 |

0,33 |

0,17 |

0,08 |

0 |

|

|

Интенсивность отказов λ (t) ∙10-4 |

0,8 |

0,81 |

0,83 |

6,19 |

9,28 |

14,21 |

22,22 |

31,25 |

37,5 |

87,31 |

|

|

Электронная дроссельная заслонка |

|||||||||||

|

Частота отказов n i |

1 |

0 |

1 |

4 |

14 |

12 |

11 |

9 |

6 |

5 |

|

|

Вероятность безотказной работы Р ( t ) |

0,98 |

0,98 |

0,97 |

0,91 |

0,68 |

0,49 |

0,32 |

0,17 |

0,08 |

0 |

|

|

Интенсивность отказов λ (t) ∙10-4 |

0,8 |

0 |

0,81 |

3,39 |

14,0 |

16,2 |

21,56 |

29,03 |

37,5 |

99,83 |

|

|

Турбокомпрессор |

|||||||||||

|

Частота отказов n i |

1 |

1 |

2 |

3 |

9 |

11 |

10 |

7 |

5 |

4 |

|

|

Вероятность безотказной работы Р ( t ) |

0,98 |

0,96 |

0,92 |

0,87 |

0,70 |

0,49 |

0,30 |

0,17 |

0,08 |

0 |

|

|

Интенсивность отказов λ (t) ∙10-4 |

0,95 |

0,97 |

2,0 |

3,16 |

10,84 |

17,46 |

23,81 |

28,0 |

38,46 |

97,45 |

|

Рисунок 2 – Изменение показателей безотказности Р ( t ) и λ( t ) подсистемы подачи воздуха: а) электромагнитного клапана регулирования давления наддува; б) турбокомпрессора

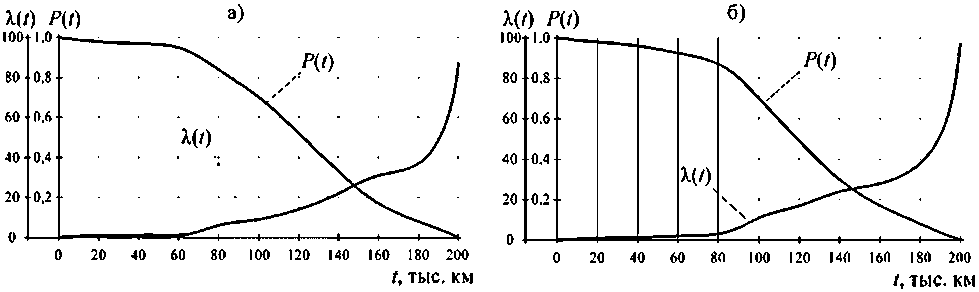

Для уменьшения количества отказов и обеспечения требуемого уровня надежности ЭСУД необходимо проводить диагностирование ее элементов при прохождении автомобилей регламентных технических обслуживаний (ТО). В качестве диагностического параметра, комплексно оценивающего техническое состояние подсистемы ПВ, было выбрано и обосновано отклонение давления воздуха во впускном коллекторе Р дв от заданного электронным блоком управления ЭСУД. Предельное и номинальное значения этого параметра установлены на основании исследований процессов работы двигателя при проектировании ЭСУД на заводах-изготовителях и приведены в нормативно-

Рисунок 3 – График изменения диагностического параметра Р дв по наработке: Р двп – предельное значение параметра; Р двд – допустимое значение параметра; t ср – средняя наработка до отказа подсистемы

Как видно из графика значение Рдв постепенно увеличивается по наработке автомобиля. Это обусловлено тем, что в процессе эксплуатации в подсистеме ПВ возникают и накапливаются различного рода повреждения: износ в подшипниках оси крыльчатки турбокомпрессора, деформация лопастей крыльчатки, загрязнение и старение чувствительного элемента датчика давления наддува, утечка воздуха вследствие разгерметизации системы впуска и т.д. Все эти факторы оказывают отрицательное влияние на величину Рдв и при достижении определенной наработки приводят к выходу данного технической документации по послепродажному обслуживанию и ремонту автомобилей марки Peugeot: Рдвп = 100 мбар; Рдвн = 40 мбар.

При проведении контрольно-диагностических работ по оценке технического состояния подсистемы ПВ на предприятиях автосервиса в качестве норматива целесообразно использовать не предельное, а допустимое значение диагностического параметра Р двд . Для его определения требуется установить закономерность изменения параметра Р дв по наработке автомобиля. Такая закономерность получена в результате обработки массива статистических данных по отказам подсистемы ПВ ЭСУД 1.6 VTi Tip-tronic(рис. 3).

параметра за предельный норматив (100 мбар), т.е. потере работоспособного состояния.

На величину наработки автомобиля до отказа подсистемы подачи воздуха наряду с качеством проектирования и изготовления ЭСУД оказывают влияние условия эксплуатации конкретного автомобиля, качество используемых эксплуатационных материалов, квалификация водителя и др. Поэтому наработка на отказ рассматриваемой подсистемы варьируют в широких пределах при среднем арифметическом значении t ср = 107 тыс. км.

Анализ статистических данных по эксплуатационной надежности конструктивных элементов подсистемы показывает, что процесс изменения их технического состояния в зависимости от наработки автомобиля носит плавный, монотонный характер, приводящий к возникно- вению так называемых постепенных отказов. Для таких отказов изменение параметра технического состояния аналитически с достаточной степенью точности описывается степенной функцией [1]

Р дв( t ) = Р двн + Uta , (1)

где Рдвн, Рдв(t) – номинальное и текущее зна чения диагностического параметра Рдв;

υ – интенсивность изменения параметра по наработке;

α – показатель степени, определяющий характер и степень зависимости параметра Р дв от наработки.

Показатель степени α определяется опытным путем на основе обработки статистического материала. Для параметра диагностиро- вания подсистемы подачи воздуха его значение составило: α = 1,02. Интенсивность изменения параметра υ по наработке определяется из выра- жения:

V =

100-40 107 =

Рдвп Рдвн _ tcp

0,55 мбар/тыс. км.

Подставив значения α и υ в выражени е

(1), получим аналитическое уравнение, описы- вающее закономерность изменения диагностического параметра Рдв по наработке

Р дв ( t ) = 41 + 0,55 t 1,02 (3)

При известной периодичности технического обслуживания (для автомобилей Peugeot t о = 20 тыс.км) значение допустимого норматива Р двд определяется из выражения:

р^"^-^

0'55 ((^ — 20) = 80 мбаР- №

Полученные значения предельных и допустимых нормативов диагностических параметров являются необходимыми элементами в системе обеспечения работоспособного состояния подсистемы ПВ при проведении контрольно-диагностических операций на предприятиях автосервиса. Отклонение нормативов за пределы допуска, вызываемые возникновением неисправностей, служит основой для принятия решения о проведении необходимых технических воздействий, прежде всего операций углуб-

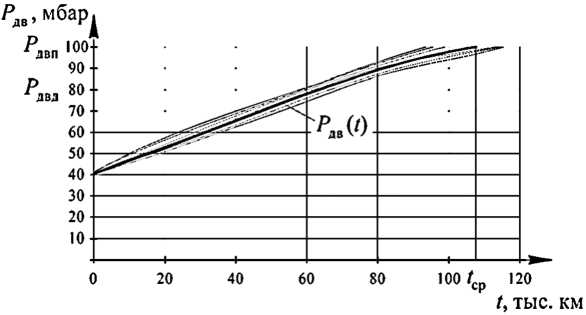

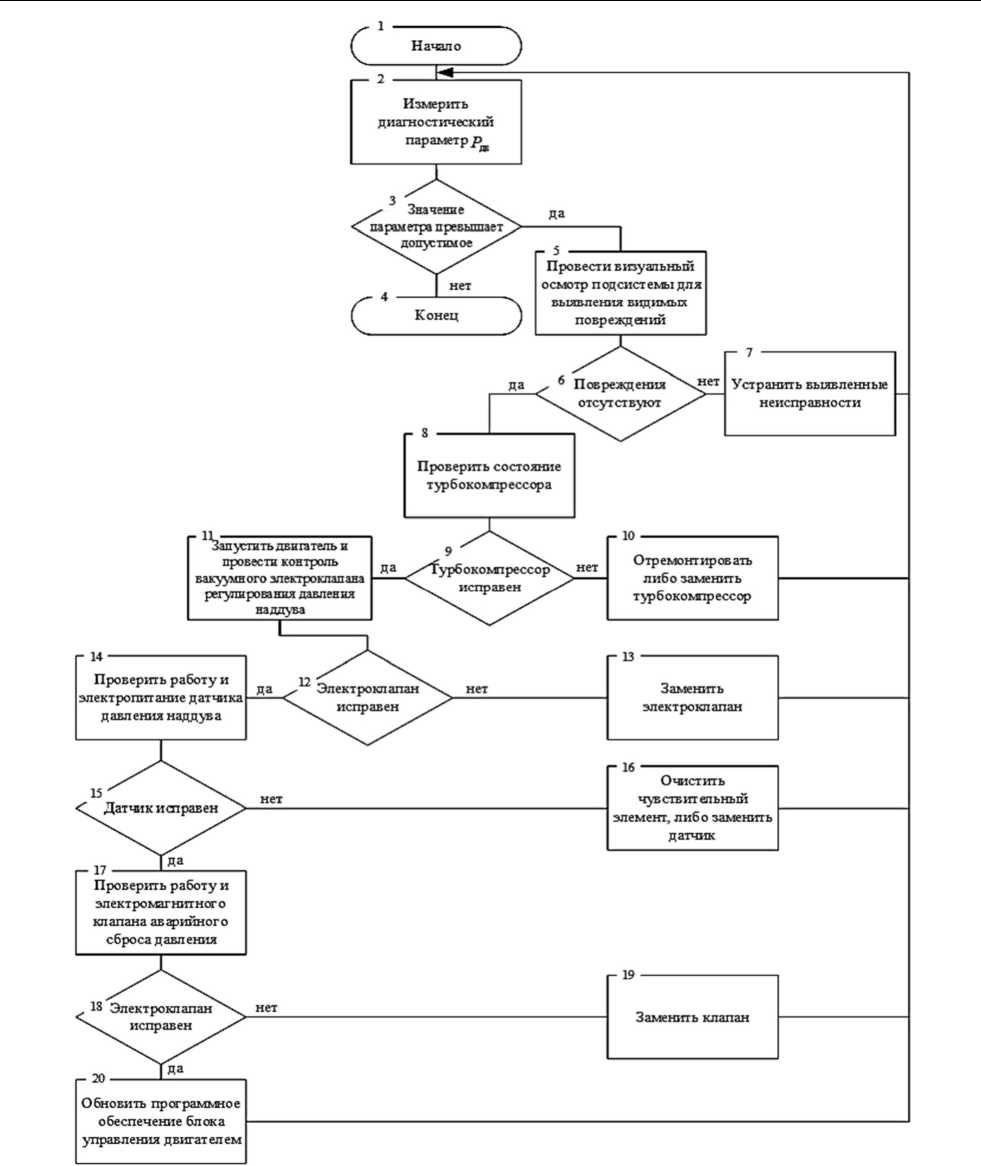

Диагностирование подсистемы ПВ осуществляют в соответствии с разработанным алгоритмом, устанавливающим рациональную последовательность контрольных, регулировочных и других операций по выявлению и устранению возникающих в процессе эксплуатации повреждений (рис. 4). Диагностирование подсистемы начинают с визуального осмотра подсистемы с целью выявления видимых повреждений ее элементов. Проверяют затяжку хомутов, надежность крепления воздушных патрубков, впускного коллектора, воздушного теплообменника, турбокомпрессора и т.д.

Убедившись в исправности турбокомпрессора, контролируют состояние вакуумного электромагнитного клапана регулирования давления наддува. Основными неисправностями клапана являются повреждение обмотки и потеря герметичности запорного устройства вследствие повреждения или загрязнения его элементов. Состояние обмотки клапана проверяют с помощью омметра, который подключается к выводам клапана. Обмотка исправна, если значение ее сопротивления не выходит за допустимые пределы ( R = 8 - 10 Ом). Техническое состояние запорного устройства клапана проверяется путем проведения контрольного теста, который выполняется с помощью диагностического сканера.

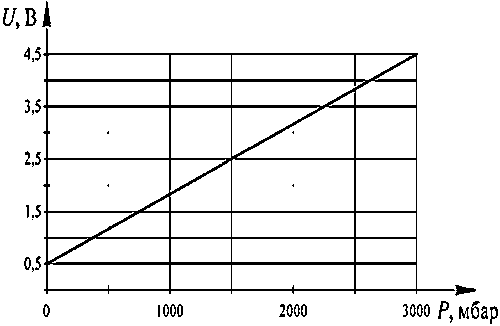

Для проверки работоспособности датчика давления наддува необходимо измерить напряжение на его выходе и сравнить полученное значение с номинальной величиной. Измеренное напряжение должно соответствовать электрической характеристике датчика, представленной на рис. 5.

При отсутствии видимых повреждений в подсистеме переходят к проверке технического состояния турбокомпрессора. Характерными неисправностями этого элемента, возникающими в процессе эксплуатации, является деформирование крыльчатки и увеличенный люфт ее оси вследствие износа сопряжения: ось – корпус турбокомпрессора. В зависимости от степени повреждения турбокомпрессор ремонтируют или заменяют.

Работоспособность клапана аварийного сброса давления проверяют с помощью контрольного теста. На выводы клапана подается электрическое напряжение и визуально контролируется перемещение штока запорного устройства, который должен перемещаться равномерно, без заеданий.

ленного диагностирования.

Рисунок 4 – Алгоритм диагностирования подсистемы подачи воздуха

Разработанный алгоритм поиска и устранения возникающих в подсистеме ПВ повреждений позволяют оптимизировать количество контрольно-диагностических операций и обеспечивают их выполнение с наименьшим коэффициентом повторяемости, что значительно сокращает затраты на обнаружение, локализацию и устранение возникших неисправностей.

Внедрение результатов исследований в технологические процессы ТО и ремонта позволяет существенно снизить количество эксплуатационных отказов конструктивных элементов подсистемы подачи воздуха за счет своевременного выявления и устранения возникающих в ней повреждений, которые не были обнаружены системой бортовой диагностики автомобилей. До минимума сокращается выпуск в эксплуатацию автомобилей, скрытые неисправности подсистемы, ПВ которых не были устранены в процессе их обслуживания и которые проявляются при дальнейшей эксплуатации.

Рисунок 5 – График зависимости выходного напряжения датчика давления наддува двигателя ЕР6 DT от давления воздуха во впускном трубопроводе : U – напряжение на сигнальном выходе датчика, В; Р – давление во впускном трубопроводе

Список литературы Обеспечение работоспособности электронного управления подсистемой подачи воздуха двигателя

- Баженов Ю.В. Основы теории надежности машин: учебное пособие / Ю.В.Баженов. - М.: Форум, 2014. - 320 с.

- Баженов Ю.В. Поддержание надежности электронных систем управления двигателем в эксплуатации / Ю.В. Баженов, В.П. Каленов // Электроника и электрооборудование транспорта. - 2016. - № 2. - С. 2-5.

- Данов, Б.А. Электронные системы управления иностранных автомобилей / Б.А. Данов. - М.: Горячая линия Телеком, 2004. - 135 с.

- Диагностика электронных систем автомобилей приборами НПП "НТС". 9-е изд., перераб. и доп. - Самара: НПП "НТС", 2007. - 262 с.

- Рэндалл М. Электрическое и электронное оборудование автомобилей. - М.: Алфамер Паблишинг, 2008. - 284 с.

- Твег Р. Диагностика электронной системы управления двигателя автомобиля / Р. Твег. - М.: Астрель, 2003. - 144 с.

- Тюнин, А.А. Диагностика электронных систем управления двигателями легковых автомобилей: учебное пособие / А.А. Тюнин - М.: Солон-Пресс. - 2007. - 352 с.

- Электронный портал производителя автомобилей PEUGEOT. SERVICE BOX: [Электронный ресурс]. Режим доступа: https://servicebox.peugeot.com. дата обращения 02.03.2019.