Обеспечение равномерности механических свойств катанки 5,5-6,5 мм из стали марок 70-75

Автор: Моллер Александр Борисович, Левандовский Сергей Анатольевич, Назаров Дмитрий Алексеевич, Баранов Никита Алексеевич, Ишметьев Матвей Евгеньевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 3 т.22, 2022 года.

Бесплатный доступ

В 2019 году была проведена модернизация линии воздушного охлаждения стана 170 ПАО «ММК». Она была направлена на получение сорбитизированной катанки непосредственно на стане. Применение такой продукции позволяет отказаться от одной промежуточной операции термической обработки в процессе производства проволоки, а также повысить стабильность механических свойств готовой проволоки, производимой из такой катанки. Учитывая особенности укладки катанки на линии воздушного охлаждения за прокатным станом, со стороны метизных предприятий предъявляются следующие требования к равномерности механических свойств получаемой катанки: не более 40 Н/мм2 по длине витка, 50 Н/мм2 по длине мотка, 60 Н/мм2 по плавке. При анализе образцов проката из стали марок 70-75 диаметром 5,5-6,5 мм было выявлено, что полное соблюдение требований метизных предприятий на действующих прокатных станах затруднено. По заказу ПАО «ММК» в рамках научных исследований по освоению технологии производства катанки на линии воздушного охлаждения была разработана математическая модель, адекватность которой была доказана с помощью разработки режимов прокатки на ее базе с последующей оценкой полученной продукции. При дальнейшем анализе полученного проката было обнаружено, что произведенная по новым режимам продукция в большей степени отвечает требованиям по неравномерности механических свойств по длине витка, мотка и партии.

Сортовой прокат, катанка, сорбитизация, перлит, воздушное охлаждение, временное сопротивление металла разрыву, микроструктура, балл зерна

Короткий адрес: https://sciup.org/147238355

IDR: 147238355 | УДК: 621.789 | DOI: 10.14529/met220304

Текст научной статьи Обеспечение равномерности механических свойств катанки 5,5-6,5 мм из стали марок 70-75

Структура сорбитообразного перлита в условиях метизных заводов достигается патентированием г/к проката диаметром 5,5–16,0 мм из высокоуглеродистых марок стали. Данная структура необходима для обеспечения без-обрывного волочения горячекатаного подката с высокой степенью деформации и получения готовой проволоки ответственного назначения (арматурной, пружинной, канатной и др.) в соответствии с требованиями НД.

Применение сорбитизированной в исходном состоянии катанки позволит отказаться от одной промежуточной операции термической обработки в процессе производства проволоки, а также обеспечит стабильность механических свойств готовой проволоки всего размерного сортамента.

Сорбитизированная катанка характеризуется высокими прочностными пластическими свойствами, что особенно важно при производстве проволоки без промежуточной операции патентирования [1].

На данный момент поставка металлопод-ката на метизные заводы осуществляется по ТУ, однако заложенное в требованиях ТУ содержание пластинчатого перлита 1–2 балла оказывается недостаточным для обеспечения стабильных и надежных эксплуатационных характеристик готовой проволоки и изделий, изготовленных из нее, а также не позволяет исключить промежуточные операции волочения и патентирования из технологического процесса изготовления проволоки.

Применение сорбитизированной катанки с повышенной степенью дисперсности перлита 1–2 балла (не менее 85 %) позволит исключить при производстве пружинной, канатной, арматурной, проволоки для сеток и СТАП-проволоки два передела, волочение передельной заготовки и патентирование. Требуется обеспечение нового уровня дисперсности перлитной микроструктуры, равномерности механических свойств (не более 40 Н/мм2 по длине витка, 50 Н/мм2 по длине мотка, 60 Н/мм2 по плавке) и микроструктуры по длине мотка для снижения издержек сквозной технологии [2].

Модель расчета температуры катанки на КВО

Модель расчета температуры катанки на КВО была разработана на основе определения теплового потока, излучаемого поверхностью катанки в окружающее пространство в пределах полусферического телесного угла и передаваемого конвекцией от катанки охлаждающему воздуху вентиляторов.

Тепловой поток, Вт, излучаемый поверхностью серого тела, определяли по закону Стефана – Больцмана:

Q и = Cs е ( tk /100 ) 4 F, (1) где Cs = 5,77 Вт/(м2 • К4) - коэффициент излучения абсолютно черного тела;

-

е - степень черноты катанки (принято, что е~ 0,8);

-

t k - температура катанки, К;

F - площадь поверхности катанки в заданной зоне КВО, м2.

Таким образом, формула (1) позволяет определить тепловой поток, передаваемый за счет излучения от катанки в окружающее пространство. При этом величина теплового потока будет зависеть от того, какая часть витка катанки находится в заданной зоне КВО, и от температуры катанки в заданной зоне. Всего рассматривались две зоны по ширине КВО: зона с плотной укладкой катанки - «косички», и средняя зона, с более разряженной укладкой витков (центр). При желании количество рассчитываемых зон может быть увеличено в зависимости от конструкции дутьевых коллекторов [3].

Уравнение для расчета передачи тепла, Вт, конвекцией между катанкой и нагнетаемым воздухом имеет вид

Q k = аА tF, (2) где а - коэффициент теплоотдачи конвекцией, Вт/(м2 • К);

A t - разница температур катанки и воздуха, градус;

F - площадь поверхности катанки в заданной зоне КВО, м2.

Коэффициент теплоотдачи конвекцией будем определять по формуле для случая об- текания пучка прутков потоком воздуха:

а = 0,177KZ | - |Re0,64, I d J

где d - диаметр катанки, м;

Кг - коэффициент, учитывающий плот- ность укладки витков катанки в разных зонах;

-

- - коэффициент теплопроводности,

Вт/(м·К);

Re - число Рейнольдса.

Для определения коэффициента теплопроводности в зависимости от температуры катанки было найдено уравнение регрессии для рассматриваемых марок стали:

- = 48,5 - 0,0225 tk , (4)

где t k - температура катанки, °С.

Число Рейнольдса определяли по формуле

Re = ^d, V

где ю - скорость нагнетаемого воздуха, м/с;

V - кинематическая вязкость воздуха, I57 0 6 м2/с при 20 °С.

Таким образом, мы можем определить тепловой поток от катанки в окружающее пространство за счет основных тепловых потерь от излучения и конвекции [4]. В то же время мы можем определить тепловой поток от катанки при падении ее температуры на заданную величину за определенное время в зависимости от теплоемкости катанки:

, i _Л I

Qc = CM -k—^- ,

т

где С - удельная теплоемкость катанки в зависимости от ее температуры, Дж7(кгград);

Mk - масса катанки в заданной зоне КВО, кг;

-

i - номер секции по длине КВО;

tk - температура катанки в конце i -й секции заданной зоны КВО, °С;

tk - 1 - температура катанки в конце ( i - 1)-й секции заданной зоны КВО, °С;

т i - время нахождения катанки на i -й секции КВО, с.

Отсюда, усредняя величину теплового потока в пределах одной секции, получаем рекурентное уравнение с одним неизвестным, а именно текущей температурой катанки:

Q С = Q И Q К . (7)

Последовательно решая данное уравнение для каждой секции и в каждой зоне КВО, мы можем найти распределение температуры катанки по длине и ширине КВО.

При этом параметрами, управляющими величиной температуры катанки в заданной точке, будут:

-

- начальная температура катанки на вит-кообразователе;

-

- скорость транспортера секции КВО;

-

- скорость вентилятора в рассматриваемой секции, в процентах от максимальной;

-

- положение заслонок, перераспределяющих воздушный поток от вентилятора по зонам КВО, что влияет на скорость воздуха в заданной зоне [5].

Оценка механических свойств

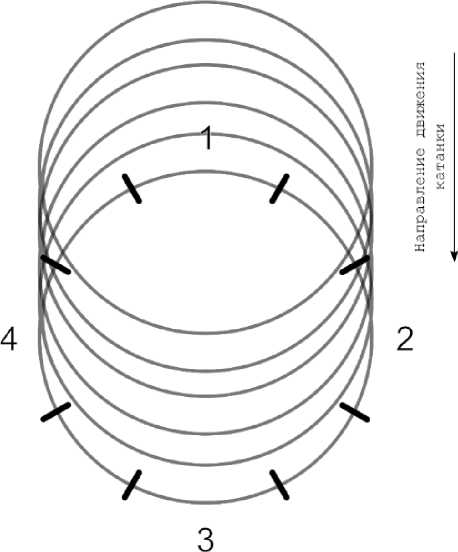

Вырезка проб из отобранных колец катанки выполнялась согласно утвержденной методике – из колец, взятых из передней, задней частей и середины мотка вырезалось по 4 пробы длиной 500 мм по схеме (рис. 1)

Рис. 1. Схема вырезания проб

Fig. 1. Scheme of sample cutting

Из вырезанных проб изготавливались образцы для проведения механических испыта- ний в соответствии с требованиями и оценки микроструктуры согласно ГОСТ 8233–56.

Подготовка образцовдля механических испытаний

В ходе испытаний были оценены и сравнены с требованиями ТУ следующие механические характеристики катанки:

-

• временное сопротивление разрыву;

-

• величина относительного сужения;

-

• величина относительного удлинения.

В ТУ в качестве основного документа для проведения испытаний механических свойств указан ГОСТ 1497–84. Применялся ГОСТ 1497–84 – последняя актуальная редакция данного документа [6]. В качестве характеристики относительного удлинения указана δ 10 – т. е. испытания должны проводиться на длинных образцах по ГОСТ 1497–84.

Из образцов полной длины с помощью болторезов были изготовлены образцы рабочей длины.

Разметка рабочей и начальной расчетной длины образцов производилась при помощи металлической линейки (ГОСТ 427–75). На образцах были сделаны насечки твердосплавной чертилкой и маркером контрастного с образцом цвета.

Проведение механических испытаний

Испытания проводились на машине Shimadzu AG-300KN-1 (класс точности 1 %) в НИИ Наносталей МГТУ им. Г.И. Носова.

Определялись характеристики: временного сопротивления, относительного сужения и относительного удлинения. Относительное удлинение расчетной длины образца измеряли с использованием видеоэкстензометра машины Shimadzu AG-300KN-1 (рис. 2) и при помощи ручного измерения (штангенциркулем). Относительное сужение измеряли при помощи штангенциркуля методом складывания образца после разрушения с замером узкого места. Временное сопротивление измеряли при помощи программного обеспечения универсальной испытательной машины Shimadzu AG-300KN-1 [7].

Были проведены испытания по сравнительной оценке механических свойств катанки 5,5 мм стали марки 70 (рис. 3).

В случае разрушения образца за пределами области расчетной длины учитываются показатели временного сопротивления и относи-

Рис. 2. Универсальная испытательная разрывная машина Shimadzu AG-300KN-1 Fig. 2. Shimadzu AG-300KN-1

Universal Tensile Testing Machine

Рис. 3. Образец до испытания и после разрыва Fig. 3. Sample before testing and after rupture

тельного сужения при возможности их достоверного определения, а относительное удлинение к анализу не принимается. По договоренности с участниками комиссионных испытаний для подобных образцов для анализа учитываются показатели временного сопротивле- ния и относительного сужения при возможности их достоверного определения. Не принимаемые к анализу результаты в табл. 1 и 2 выделены цветом.

Результаты измерений представлены в табл. 1–6.

Таблица 1

Таблица 2

Таблица 3

Результаты механических испытаний катанки 5,5 мм из стали 70 (стандартный режим)

Table 1

The results of mechanical tests of wire rod 5.5 mm from steel 70 (standard mode)

|

Место |

Градусы |

Временное сопротивление σ в , Н/мм2 |

Относительное сужение ψ, % |

Относительное удлинение, δ 10 , % |

|

Зад |

0 |

1069 |

43 |

11,9 |

|

90 |

1063 |

45 |

8,7 |

|

|

180 |

1111 |

46 |

13,5 |

|

|

270 |

1007 |

42 |

10 |

|

|

Середина |

0 |

1033 |

47 |

13,5 |

|

90 |

1022 |

– |

8,5 |

|

|

180 |

1059 |

49 |

13,1 |

|

|

270 |

1085 |

50 |

10,4 |

|

|

Перед |

0 |

1130 |

44 |

11,6 |

|

90 |

1035 |

– |

8,6 |

|

|

180 |

1077 |

47 |

8,5 |

|

|

270 |

1085 |

44 |

12,5 |

Результаты механических испытаний катанки 5,5 мм из стали 70 (экспериментальный режим)

Table 2

The results of mechanical tests of wire rod 5.5 mm from steel 70 (experimental mode)

|

Место |

Градусы |

Временное сопротивление σв, Н/мм2 |

Относительное сужение ψ, % |

Относительное удлинение, δ 10 , % |

|

Зад |

0 |

1054 |

44 |

13,6 |

|

90 |

1069 |

44 |

15,1 |

|

|

180 |

1048 |

42 |

13,5 |

|

|

270 |

1076 |

50 |

8,3 |

|

|

Середина |

0 |

1073 |

46 |

13,1 |

|

90 |

1122 |

47 |

11,9 |

|

|

180 |

1110 |

48 |

12,2 |

|

|

270 |

1126 |

49 |

13,5 |

|

|

Перед |

0 |

1056 |

43 |

17,2 |

|

90 |

1142 |

45 |

12,9 |

|

|

180 |

1058 |

45 |

12,5 |

|

|

270 |

1085 |

43 |

10,8 |

Оценка временного сопротивления разрыву образцов катанки 5,5 мм из стали 70 (стандартный режим)

Table 3

Evaluation of the tensile strength of 5.5 mm wire rod samples from steel 70 (standard mode)

|

Параметры |

Расположение |

||||

|

0 |

90 |

180 |

270 |

||

|

Стандарт (действующий режим) |

Зад |

1069 |

1063 |

1111 |

1007 |

|

Середина |

1033 |

1022 |

1059 |

1085 |

|

|

Перед |

1130 |

1035 |

1077 |

1085 |

|

|

Оценка равномерности по длине мотка в 1 точке |

MIN |

1033 |

1022 |

1059 |

1007 |

|

MAX |

1130 |

1063 |

1111 |

1085 |

|

|

СР. знач |

1077 |

1040 |

1082 |

1059 |

|

|

Размах |

97 |

41 |

52 |

78 |

|

Таблица 4

Таблица 5

Таблица 6

Выводы

На основе полученных данных можно заключить, что:

-

– механические свойства находятся в пределах требований актуальных ТУ;

– равномерность по величине временного

сопротивления разрыву не соблюдается ни для стандартного, ни для экспериментального режима.

Для стандартного режима:

-

• по длине витка ≤ 104 Н/мм2

(норма ≤ 40 Н/мм2);

Оценка временного сопротивления разрыву образцов катанки 5,5 мм из стали 70 (стандартный режим)

Table 4

Evaluation of the tensile strength of 5.5 mm wire rod samples from steel 70 (standard mode)

|

Параметры |

Оценка равномерности по длине витка / по всей заготовке |

||||

|

MIN |

MAX |

СР. знач |

Размах |

||

|

Стандарт (действующий режим) |

Зад |

1007 |

1111 |

1063 |

104 |

|

Середина |

1022 |

1085 |

1050 |

63 |

|

|

Перед |

1035 |

1130 |

1082 |

95 |

|

|

Оценка равномерности по длине мотка в 1 точке |

MIN |

1007 |

|||

|

MAX |

1130 |

||||

|

СР. знач |

1065 |

||||

|

Размах |

123 |

||||

Оценка временного сопротивления разрыву образцов катанки 5,5 мм из стали 70 (экспериментальный режим)

Table 5

Evaluation of the tensile strength of wire rod specimens 5.5 mm from steel 70 (experimental mode)

|

Параметры |

Расположение |

||||

|

0 |

90 |

180 |

270 |

||

|

Эксперимент 1 |

Зад |

1047 |

1047 |

1069 |

1050 |

|

Середина |

1036 |

1097 |

1035 |

1038 |

|

|

Перед |

1021 |

1107 |

1059 |

1067 |

|

|

Оценка равномерности по длине мотка в 1 точке |

MIN |

1021 |

1047 |

1035 |

1038 |

|

MAX |

1047 |

1107 |

1069 |

1067 |

|

|

СР. знач |

1035 |

1084 |

1054 |

1052 |

|

|

Размах |

26 |

60 |

34 |

29 |

|

Оценка временного сопротивления разрыву образцов катанки 5,5 мм из стали 70 (экспериментальный режим)

Table 6

Evaluation of the tensile strength of wire rod specimens 5.5 mm from steel 70 (experimental mode)

|

Параметры |

Оценка равномерности по длине витка / по всей заготовке |

||||

|

MIN |

MAX |

СР. знач |

Размах |

||

|

Эксперимент 1 |

Зад |

1047 |

1069 |

1053 |

23 |

|

Середина |

1035 |

1097 |

1052 |

62 |

|

|

Перед |

1021 |

1107 |

1063 |

87 |

|

|

Оценка равномерности по длине мотка в 1 точке |

MIN |

1021 |

|||

|

MAX |

1107 |

||||

|

СР. знач |

1056 |

||||

|

Размах |

87 |

||||

-

• по длине мотка ≤ 97 Н/мм2

(норма ≤ 50 Н/мм2);

-

• по плавке ≤ 104 Н/мм2

(норма ≤ 60 Н/мм2).

Для экспериментального режима (первый образец):

-

• по длине витка ≤ 60 Н/мм2

(норма ≤ 40 Н/мм2);

-

• по длине мотка ≤ 87 Н/мм2

(норма из ТЗ ≤ 50 Н/мм2);

-

• по плавке ≤ 87 Н/мм2

(норма из ТЗ ≤ 60 Н/мм2).

При анализе данных видно, что для экспериментального режима удалось достичь равномерности временного сопротивления раз-

рыву по длине мотка для следующих случаев:

-

• 0° – разброс 26 Н/мм2

(норма ≤ 50 Н/мм2);

-

• 180° – разброс 34 Н/мм2

(норма ≤ 50 Н/мм2);

-

• 270° – разброс 29 Н/мм2

(норма ≤ 50 Н/мм2).

Также удалось приблизиться к требуемой равномерности временного сопротивления разрыву по длине витков, отобранных с заднего конца экспериментального образца 23 Н/мм2 при норме ≤ 40 Н/мм2.

Продолжена работа над усовершенствованием режимов для получения требуемой равномерности по плавке.

Список литературы Обеспечение равномерности механических свойств катанки 5,5-6,5 мм из стали марок 70-75

- Тулупов О.Н., Моллер А.Б. Эволюция методологического подхода к моделированию процессов сортовой прокатки в МГТУ им. Г.И. Носова // Сталь. 2014. № 4. С. 25-34.

- Tulupov O.N., Moller A.B., Sarancha S.Y. Increasing of long products rolling efficiency: Modernization of stelmor air cooling line to obtain sorbitized wire rod // Solid State Phenomena. 2017. Vol. 265. P. 1116-1122.

- Реконструкция линии воздушного охлаждения мелкосортного стана с целью снижения производственных издержек / С.Ю. Саранча, С.А. Левандовский, А.Б. Моллер и др. // Сталь. 2017. № 5. С. 38-42.

- Moller A.B., Tulupov O.N., Fedoseev S.A. Improvement of surface quality of rolled section steel for springs manufacturing // Journal of Chemical Technology and Metallurgy. 2017. Vol. 52, no. 4. Р. 647-654.

- Structural-matrix models for long product rolling processes: modeling production traceability and forming consumer properties of products / O.N. Tulupov, A.B. Moller, D.I. Kinzin et al. // Вестник Магнитогорского государственного технического университета им. Г. И. Носова. 2013. Т. 5 (45). С. 46-50.

- Rumyantsev M.I., Tulupov O.N. Further developments in simulation of metal forming processes // CIS Iron and Steel Review. 2018. Vol. 16. P. 21-24.

- Kinzin D.I., Levandovskiy S.A., Tulupov O.N. Analysis of efficiency of roll pass design options for roughing stands of section rolling mill // Solid State Phenomena. 2017. Vol. 265. P. 1136-1141.