Обеспечение технологичности конструкции изделий авиационной техники на основе комплексного моделирования процессов производства

Автор: Самсонов Олег Семенович, Воронцов Дмитрий Станиславович, Петрина Антон Николаевич, Саутенков Михаил Евгеньевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-3 т.15, 2013 года.

Бесплатный доступ

Излагается методика оценки технологичности конструкции изделий АТ и оптимизации конструктивно-технологических и организационных решений на основе комплексного моделирования производственных процессов.

Имитационное моделирование, оптимизация, производственные процессы, электронные модели, цикловые графики, информационная поддержка, ресурсы, трудоемкость, себестоимость

Короткий адрес: https://sciup.org/148202350

IDR: 148202350 | УДК: 621.757

Текст научной статьи Обеспечение технологичности конструкции изделий авиационной техники на основе комплексного моделирования процессов производства

Переход на цифровые технологии проектирования и производства повышает эффективность качественной оценки ТКИ. Представление технологического процесса в виде виртуальной модели, описывающей взаимодействие электронных моделей изделий и элементов производственной системы, позволяет отрабатывать конструкцию изделия на соответствие ряду требований: для сборочно-монтажных единиц – технологическую завершенность, собираемость, возможность доступа оборудования и исполнителя в зону выполнения работ и т.д.

Имитационное моделирование с использованием электронных моделей позволяет оптимизировать производственные процессы с учетом загрузки оборудования, использования трудовых ресурсов и других показателей эффективности производства [4].

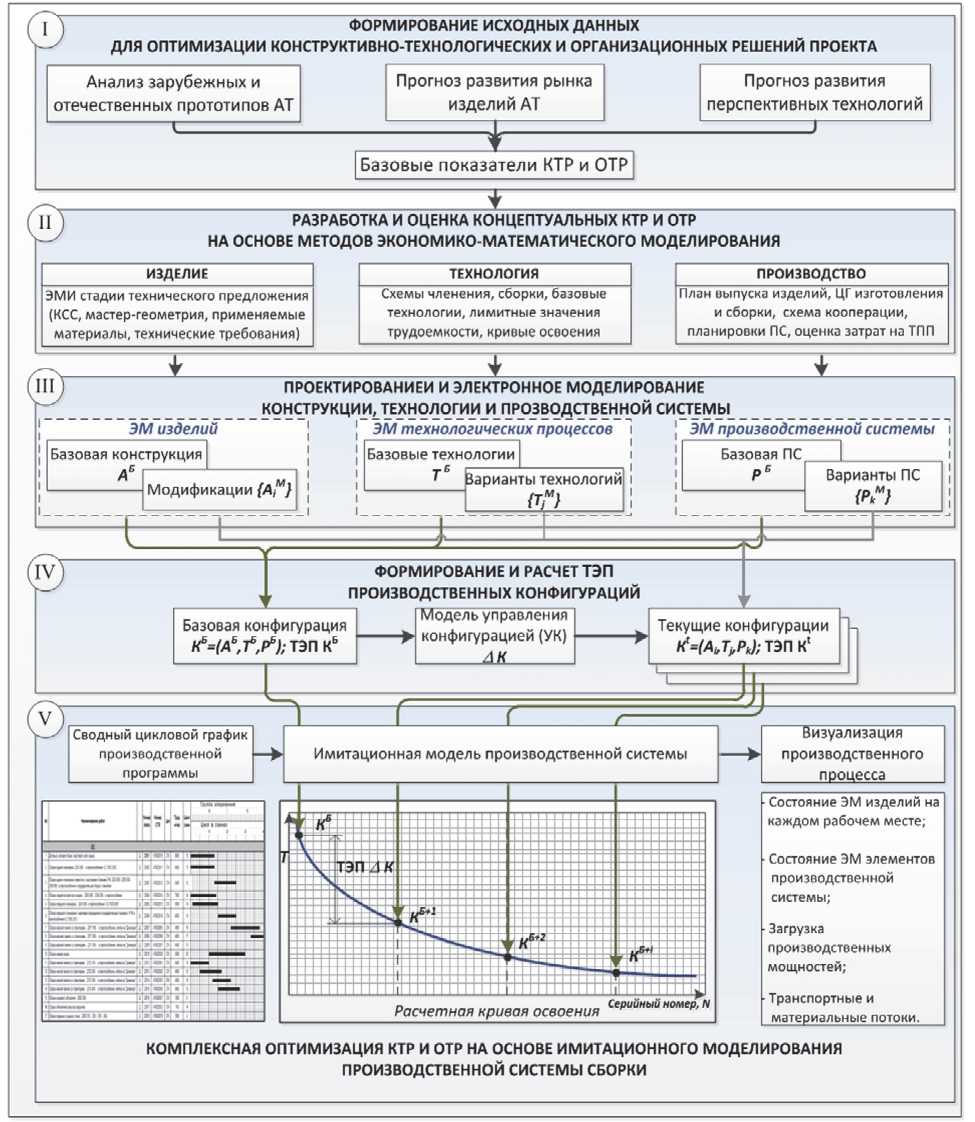

Современный подход к организации конструкторско-технологического проектирования в условиях электронного определения изделия заключается в необходимости параллельной разработки конструкции, технологии и производственной системы (рис.1).

При этом должны обеспечиваться [6]:

-

- организация процесса технологического проектирования на различных стадиях проекта (технического предложения, эскизного проектирования, рабочего проектирования);

-

- повышение точности оценки достоверности и объективности выбора КТР по мере накопления и уточнения информации на каждом последующем этапе проектирования;

-

- использование электронной конструкторской модели изделия в качестве исходных данных для проектирования технологических процессов и средств технологического оснащения;

-

- формирование технологических электронных моделей изделий и их использование для

Рис. 1. Схема формирования и оптимизации конструктивно-технологических и организационно-технических решений производства изделий АТ

моделирования и визуализации технологических процессов;

-

- поддержка методологии многоуровневого вариантного проектирования с учетом конфигурации изделия, технологической системы и схем организации производства.

В соответствие со схемой (рис.1) выбор оптимальных конструктивно-технологических решений осуществляется на основе расчета и анализа показателей технологичности на разных этапах реализации проекта:

-

- при разработке концептуальных КТР и ОТР (этап II) оценка показателей технологичности (себестоимости и трудоемкости изготовления изделий, трудоемкости и себестоимости технологической оснастки, производственных циклов) осуществляется по экономико-математическим моделям, разработанным отраслевым институтом (НИАТ);

-

- при проектировании и электронном моделировании конструкции, технологии и производственной системы (этап III) - на основе нормирования затрат на компоненты КТР;

-

- при построении «кривых освоения» (снижение трудоемкости и себестоимости изделия в зависимости от серийного номера машины) (этап IV) - на основе расчета ТЭП производственных конфигураций;

-

- при интегральной отработке процессов производства (этап V) - на основе методов имитационного моделирования

В рыночных условиях при реализации концепции проектирования под заданную стоимость в качестве основного показателя технологичности принимается технологическая себестоимость изделия (СТС). Другие показатели технологичности (например, для сборочных единиц: коэффициенты панелирования, прессовой клепки, автоматизированной постановки болтов и т.д.) должны рассматриваться как дополнительные, указывающие на резервы снижения технологической себестоимости.

Несмотря на то, что оценка затрат, входящих в технологическую себестоимость, в различных работах несколько отличается, можно принять, что ее основными составляющими являются:

-

С М – расходы на материалы;

СЗ – расходы на заработную плату основных производственных рабочих;

ССТО – затраты на проектирование, изготовление и монтаж средств технологического оснащения (оборудование, приспособления, инструмент, средства автоматизации);

СЭПС – расходы на эксплуатацию производственной системы.

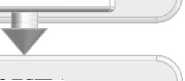

Проектирование и количественная оценка составляющих себестоимости осуществляется различными группами специалистов (конструкторов, технологов, плановиков) с использованием локальных автоматизированных систем. Поскольку для оценки составляющих себестоимости необходима информация, содержащаяся в различных разделах баз данных проекта, то расчет СТС должен осуществляться в интегрированной программно-информационной среде конструкторско-технологического проектирования и планирования производства по двухуровневой схеме (рис. 2):

I – формирование и оценка электронных моделей проектных решений (изделия, технологических процессов, производственной системы) в локальных автоматизированных системах;

II–интегральная оценка технологической себестоимости на основе анализа комплекса

ИНТЕГРИРОВАННАЯ ПРОГРАМММНОИНФОРМАЦИОННАЯ СРЕДА

КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ И ПЛАНИРОВАНИЯ ПРОИЗВОДСТВА

Проектирование технологических процессов изготовления и сборки изделия

Проектирование СТО и процессов их изготовления

Проектирование производственных систем и процессов их функционирования

Проектирование конструкции изд елия

КОМПЛЕКС ЭЛЕКТРОННЫХ МОДЕЛЕЙ ОБЪЕКТОВ И ПРОЦЕССОВ ПРОИЗВОДСТВА

|

Изд ели е |

Технологи и осн овн ого п ро извод ства |

Технологи и вспомогательного п ро изводства |

Про извод ство |

|||||||||||

|

Конструкторские электрон ные мод ели из делия (КЭМ И) |

Техн ологические электронн ые модели из д елия (ТЭМ И) |

Электрон ные модели технологических процессов (ЭМТП) |

Конструкторские и техн ологические электронн ые модели СТО (ЭМ СТО) |

Электрон ные модели ТП изготовлен ия СТО (ЭМ ТП СТО) |

Электрон ные мод ели производственных систем (ЭМ ПС) |

Электрон ные цикловые графики проц ессов производства (ЭЦГП1) |

Электронные цикловые графики процессов эксплуатации элементов ПС (ЭЦГПС) |

|||||||

СТС = СМ + Сз + ССТО + СЭПС

Рис. 2. Структура комплекса электронных моделей для расчета технологической себестоимости изделий АТ электронных моделей объектов и процессов производства.

Для реализации процедур автоматизированного расчета показателей технологичности, включая технологическую себестоимость, необходимо:

-

- сформировать соответствующий атрибутивный состав электронных моделей компонентов конструктивно-технологических и организационных решений (моделей изделий, технологических процессов, элементов производственных систем и электронных цикловых графиков) и настроить модель данных PDM-системы, а также систем конструкторско-технологического проектирования и планирования;

-

- разработать и программно реализовать запросно-ответную систему, позволяющую обработать информационные массивы модели данных в соответствии с алгоритмами расчета показателей технологичности;

-

- актуализировать базу данных нормативносправочной информации для проведения расчетов показателей технологичности изделий.

При оценке затрат на материалы СМ массу материала, необходимого для изготовления изделия, можно представить в виде суммы двух составляющих:mИ+mО, где mИ – масса компонента изделия, а mО – масса отходов. Тогда:

С М =m И . Ц М +m О . (Ц М – Ц О ), (1) где ЦМ и ЦО – соответственно цены на исходные материалы и отходы.

Конструкторские электронные модели изделия (КЭМ И) содержат информацию о применяемых материалах в финальном состоянии; технологические электронные модели сборочных единиц, деталей и заготовок (ТЭМ И)– в исходном (полуфабрикаты и заготовки) и промежуточных состояниях изделия. Процедура расчета СМзаключается в автоматизированной обработке конструкторского и технологического дерева изделий с учетом данных о стоимости материалов, хранящихся в электронных справочниках.

Затраты на заработную плату основных производственных рабочих СЗ рассчитываются по каждому технологическому процессу на основании штучно-калькуляционного времени (ТШК) с учетом тарифных ставок и коэффициентов, учитывающих отчисления в социальный фонд, метод организации работ (бригадный или многостаночное обслуживание) и коэффициент переработки норм. Данные процедуры реализованы базовым функционалом системы ТеМП.

Для расчета затрат на проектирование, изготовление и монтаж средств технологического оснащения ССТО необходимо в специализированных системах выполнить проектирование СТО и сформировать их конструкторские и технологические макеты, а также спроектировать технологические процессы изготовления и монтажа СТО. Этот комплекс работ является длительным и трудоемким и в полном объеме реализуется при технологической подготовке производства на заводах-изготовителях. На этапах эскизного и рабочего проектирования при разработке директивных технологических процессов делается укрупненная оценка затрат на СТО с использованием экономико-математических моделей. При этом осуществляется:

-

- предварительная оценка затрат на проектирование и изготовление СТО с разбивкой по агрегатам планера и видам работ;

-

- уточненная оценка трудоемкости изготовления СТО по формулам, учитывающим конструктивные особенности агрегата, тип и назначение оснастки, геометрические характеристики, количество конструктивных элементов.

Для снижения трудоемкости расчетов разрабатываются технологические классификаторы элементов конструкции и выделяются типовые представители технологических групп, для которых осуществляется проектирование и нормирование технологических процессов, разработка и оценка затрат на изготовление СТО, а далее расчеты ТЭП переносятся на каждый представитель, входящий в технологическую группу, с учетом поправочных коэффициентов. Доля амортизационных расходов на СТО, входящих в себестоимость изделия, должна определяться с учетом программы выпуска (N0) [3].

При расчете затрат на эксплуатацию элементов производственной системы СЭПС учитываются затраты ресурсов на реализацию производственных процессов, а также на проведение планово-предупредительных ремонтов оборудования и средств автоматизации.

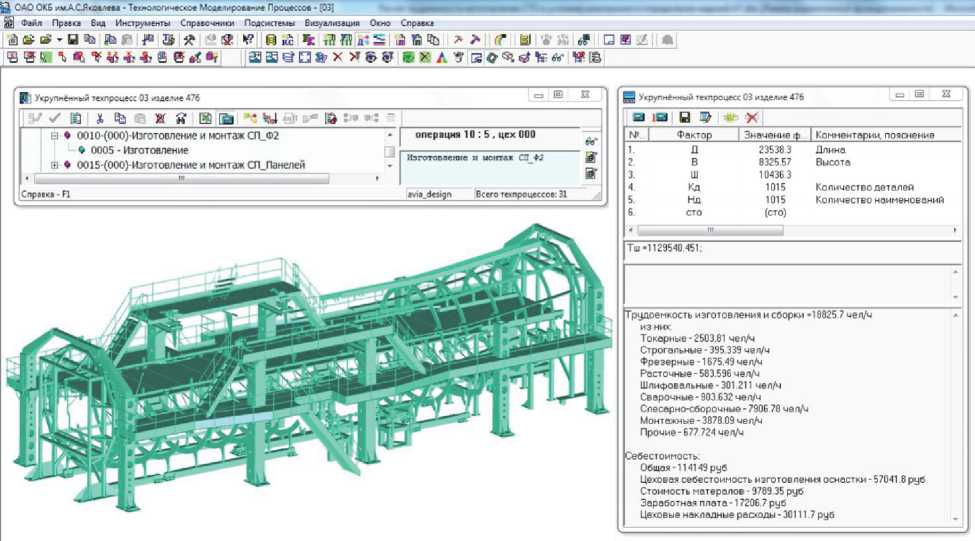

В рамках проекта развития интегрированной автоматизированной системы информационной поддержки жизненного цикла воздушных судов гражданской и транспортной авиации, реализуемого на ЗАО «Авиастар-СП» с участием специалистов УлГУ и МАТИ была разработана и апробирована методика укрупнённого расчёта трудоёмкости изготовления средств технологического оснащения (СТО) на ранних стадиях проекта. Для автоматизации процедур расчета трудоемкости изготовления СТО было разработано соответствующее информационное обеспечение системы ТеМП (базовые и комплексные технологические модули), позволившее отработать методику на ряде агрегатов транспортного самолета (рис. 3).

Рис. 3. Результаты укрупненной оценки трудоемкости изготовления и монтажа стапеля сборки отсека фюзеляжа

Работа выполнена при частичной финансовой поддержке Минобрнауки России в рамках Государственного контракта № 12.527.11.0010.

Список литературы Обеспечение технологичности конструкции изделий авиационной техники на основе комплексного моделирования процессов производства

- Технологичность конструкции изделия: Справочник [под общ. ред. Ю.Д. Амирова]. -2-е изд., перераб. и доп. М.: Машиностроение, 1990. 768 с.

- Руководство по технологичности самолетных конструкций [под общ. ред. П.Н. Белянина]. М.: НИАТ, 1983. 720 с.

- Горбунов М.Н. Основы технологии производства самолетов. М., Машиностроение. 1976, 250 с.

- Г.А. Кривов. Эффективно организованная электронная технологическая среда -основа компьютерного проекта самолета//Информационные технологии в наукоёмком машиностроении. Киiв: «Технiка», 2001, с. 327-398.

- Имитационное моделирование производственных процессов сборки в мультисистемной программно-информационной среде/О.С. Самсонов, М.Е. Саутенков, М.О. Шенаев//Известия Самарского научного центра РАН. 2012. Т.14. №4 (2). С.348.

- Самсонов О.С. Оптимизация сборки изделий авиационной техники на основе моделирования процессов производства. Технология машиностроения. 2012. №8. C.24.