Обеспечение точности и взаимозаменяемости в технологических автоматизированных системах производства летательных аппаратов

Автор: Гречников Ф.В., Тлустенко С.Ф.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-1 т.13, 2011 года.

Бесплатный доступ

Развитие систем автоматизированного проектирования технологических процессов сборки летательных аппаратов требует совершенствования методов и средств обеспечения взаимозаменяемости и точности изготовления сборочных единиц, что оказывает определяющее влияние на состав, структуру и схему технологического оснащения, экономические показатели сборочного производства. Поэтому проектирование сборочных процессов и средств их оснащения должно осуществляться с учетом комплекса анализируемых факторов.

Сборка, автоматизация, проектирование, точность, взаимозаменяемость, технологические процессы, маршруты, методы, способы, базирование, моделирование

Короткий адрес: https://sciup.org/148200101

IDR: 148200101 | УДК: 621.015

Текст научной статьи Обеспечение точности и взаимозаменяемости в технологических автоматизированных системах производства летательных аппаратов

ско-технологических разработок изделия выполняются на этапах конструкторско-технологических разработок изделия в ряде случаев с использованием эвристических методов, что объясняется как сложностью формализации выполняемых процедур и, следовательно, математического описания, так и необходимостью многофакторного анализа разнородных конструктивных, технологических и экономических параметров для очень большой номенклатуры деталей, узлов, агрегатов и изделия в целом. Кроме того, эвристический метод в зависимости от характера взаимосвязи между многообразием и сложностью проблем анализа и расчета, а также ряда человеческих факторов (субъективность, квалификация исполнителей и т. д.) не отвечает предъявляемым требованиям по качеству, срокам и трудоемкости выполнения работ. Эвристический метод, за исключением решения частных задач, не может быть также использован в автоматизированной системе. Однако теоретические и практические вопросы создания САПР-ТК-TП наименее исследованы во всем комплексе САПР. Поэтому их теоретическая разработка, способы построения, включающие автоматизированное вычисление и оценку показателей технологичности на всех этапах создания ЛА являются одними из наиболее важных проблем, обеспечивающих связь между конструкцией, технологией и производством, которая определяет качественные и технико-экономические показатели как конструкции, так и серийного производства.

В настоящее время нет единой теории прямого синтеза сложных технических систем, подобных самолету, поэтому их проектирование осуществляется методом последовательных приближений в многошаговом итерационном процессе, осуществляемом в последовательности гипотеза — модель — анализ — принятие решения по результатам оптимизации. Указанные особенности процесса проектирования положены в основу предлагаемого варианта построения алгоритма эскизного проектирования сборочного автоматизированного производства по задаваемым параметрам точности. Алгоритм имеет четырехуровневую иерархическую структуру с рациональным распределением функций между человеком-оператором и ЭВМ. На первом уровне на основе анализа требований к самолету, опыта проектировщика, его интуиции и воображения осуществляется выбор опорного решения и его масштабирование с помощью статистических зависимостей между конструктивно-технологическими характеристиками параметрами технологической модели сборки. Таким образом, структурная технологическая схема сборки изделия охватывает все размерные и конструктивные признаки деталей и сборок, а также технологические образования в виде технологически законченных узлов, панелей, секций, отсеков др. Структурная схема сборочного состава изделия может быть изображена графически и характеризует принципиальную возможность расчленения летательного аппарата на самостоятельные в конструктивно-технологическом отношении части - сборочные единицы, входящие в состав схем сборочного производства, которые выделяются как самостоятельные при условии независимости их конструктивно-технологического существования и не предполагают взаимосвязанной последовательности наслоения деталей в процессе сборки, а также образования при этом законченных сборок, включая все возможные сборочно-монтажные работы. Высокую эффективность таких методов и способов сборки подтверждает практика изготовления самолета А 380 компании “Эрбас”, когда на окончательную сборку в г. Тулуза (Франция) полностью законченные по сборочным операциям центроплан, консоли крыла, секции фюзеляжа, киль, стабилизатор и др. поступают из семи стран-изготовителей.

Деление процессов задания геометрии и точности выполнения контура элементов сборочных единиц снижает эффективность использования автоматизированных систем проектирования и применения дисплейного оборудования. В той или иной степени эти недостатки свойственны многим САПР, используемым в авиастроении, и проблема эта комплексно решается в условиях бесплазового метода увязки оснастки.

Таким образом, если мы упорядоченным образом перенесем без существенных изменений и доработок имеющуюся в электронной модели геометрическую особенность обрабатываемой детали в запись программы, то на этом основа- нии ЭВМ сможет воссоздать полный геометрический образ поверхностей. При этом отпадает необходимость запоминания состава и порядка решения геометрических задач по бумажному чертежу изделия, анализируя характер возможных движений элементов проектируемых конструкций.

При необходимости анализа пространственной взаимосвязи элементов конструкции в направлениях различных осей координат и представления модели сборочного пространства в виде графа сопряжение этих элементов можно разложить на суграфы, ребра которых соответствуют сопряжениям, порождающим механические связи и сопряжения в направлении данных осей координат.

Любому конкретному контуру сопряжения ai с bi соответствует определенный вид уравнения А=F(i,j) , что позволяет классифицировать сопряжения элементов конструкции в зависимости от характера пространственной взаимосвязи. Если уравнение возможных перемещений сопряженных тел содержит только поступательные возможные перемещения то класс подвижности будет поступательным, если только вращательные – класс подвижности будет вращательным, а если уравнение содержит и поступательные и вращательные перемещения, то класс подвижности будет составным. Если уравнение возможных перемещений сопряженных элементов может быть записано в виде совокупности возможных перемещений, связанных только дизъюнкцией, то такое уравнение будет относиться к дизъюнктивному классу подвижности, и обозначается ai V bi . Наибольшая часть сопряжений элементов планера ЛА друг с другом и с элементами сборочной оснастки относится именно к дизъюнктивным классам подвижности.

Технологический процесс сборки элементов конструкции планера ЛА связан, в основном, с получением геометрических функциональных контуров. В процессе сборки конструктивного контура F* его звенья образуют связанную систему тел, в которой точность положения любого звена и, следовательно, точность положения его поверхностей, входящих в функциональный контур F1, зависит от других звеньев. Эта зависимость является размерной связью звеньев контура F*. Принципиальное значение имеет то, что размерные связи между самими элементами изделия являются конструктивными, а между элементами изделия, технологической оснастки, инструмента и оборудования — технологическими.

При таком подходе размерные связи описываются размерными цепями или графом размеров, вершинами которого являются поверхности, линии и точки, соединяемые размерами в виде ребер (дуг), граф. Простая размерная цепь соответствует простому циклу в графе размеров. Связанная размерная цепь соответствует такому графу структуры c увязкой размеров, который содержит не менее двух простых циклов. Каждому простому циклу соответствует алгебраическое уравнение простой размерной цепи, а число таких уравнений при сложной структуре размерных связей равно числу простых циклов в графе представления размеров.

Таким образом, в собираемой системе А из условно твердых тел множество L* ребер графа размеров L = (Л*, L*) состоит из подмножества собственных размеров элементов ai А , соединяющих поверхности, линии и точки этих элементов, и подмножества размеров сопряжений, соединяющих сопрягаемые поверхности разных элементов m, bi m . В физическом смысле размеры сопряжений являются представлением конструктивных полей допусков на размеры. Основным показателем геометрического, по степени качества выполнения сборки функционального контура является его точность. В соответствии с этим принимаем, что точность контура F(At) обеспечена, если для каждого параметра множества m этого контура выполнено условие F(At)< [F(At)].

Наряду с другими факторами, на погрешности параметра m влияют деформации элемента конструкции под действием нагрузок, неизбежных при сборке. Величина поля рассеяния деформационных погрешностей зависит от абсолютной жесткости элемента конструкции, а также от величины и характера приложения нагрузок. Однако для оценки влияния деформационных погрешностей на качество сборки важна не столько абсолютная величина но и , сколько соотношение ее с полем допуска, которое составляет часть поля допуска (Дt), предназначенную для покрытия деформационных погрешностей. Поэтому одним из важнейших свойств реального элемента конструкции является его относительная жесткость при сборке по параметру G(h), характеризуемая коэффициентом относительной жесткости, где h-деформация.

Элемент конструкции будет относительно жестким по параметру при G(h) <1. При сборке изделия из элементов малой жесткости необходимо создавать строго определенное силовое поле для обеспечения точности формы геометрических контуров. Такие условия могут быть созданы путем базирования и фиксации элементов малой жесткости на достаточно жесткие элементы изделия или в специальном сборочном приспособлении.

Для каждого агрегата, поступающего на сборку, известен технологический процесс, включающий сведения о времени и состоянии техноло- гического маршрута в заданной точке. Координаты точек на плоскости известны. Обозначим Ri = (r, r.--, rij) — множество точек технологического маршрута i-ого узла, где каждая точка r = r (x1, x2, x3, t) соответствует расчетной точке; x1, x2 - координаты точки технологического маршрута в горизонтальной плоскости; x3 - координата в вертикальной плоскости данной точки i-ого агрегата; t – время обработки расчётной точки. Участком заданной траектории сборки агрегата является отрезок между точками rij и rij+1. Далее для упрощения изложения будем называть его участком технологического маршрута узла. Положение i-ого узла в пространстве Е в k-й момент времени характеризуется точкой f k (x1 k, x2k, x3k, tk ), образованный парой:

5 0 =< 5 0 вх , 5 0 вых > такой, что установлено соответствие между 5 0 вх и некоторой точкой fвх , производственного пространства с координатами f. = (min( x 1 ),min( x 2),min( x 3)) и между 5 0 вых и f ы = (min( x 1 ),min( x 2 ),min( x 3 )), где min(...),max(...) – соответственно наименьшее и наибольшее из значений координат точек данного участка сборки в Е.

Любой точке f k ( x 1 k , x 2 k , x 3 k , tk ), однозначно соответствует некоторая точка s в опорном базисе событий в экземпляре M ( q ) (в разных его интерпретациях). С учетом сделанных допущений о характере технологического маршрута представлением сборки i-ого узла Ri является последовательность мультивекторов 5 ( А4 ) = ( S av ( p ) |( p ) е ( P i )) о R i , в которой выход предыдущего мультивектора совпадает с входом последующего (( P i ) с ( P ) - множество индексов, выделенных для мультивекторов сборки i-го узла. Для каждого мультивектора этой последовательности выполняется 5 av ( p ) о r ij е R i , в силу которого 5 a<3v ( p ) есть мультивектор пары событий входа на участок заданной траектории сборки и выхода с него. Тогда из аксиомы о физической интерпретации базисов событий в любой момент времени tk путём линейных преобразований можно определить координаты точки s формального представления агрегата во всех интерпретациях опорного базиса, что соответствует уравнениям движения узла по участку от r jj к r ij + 1 :

x 1 k = r j + dtW sin K ;

x 2 k = r j + dtW c°s K ;

x 3 k = r ij + dtVy , где W, Vy , K - параметры движения агрегата -путевая скорость, вертикальная скорость, путевой угол участка технологического маршрута. Соответственно:

dt = tk - 1 ( r j ), dt о p (5 "( t )( p ) , s a ( t )(0) ).

Представим участок мультивектора S “Pv (0) , причём р ( S a (1)( v )(0) , S a (2)( v )(0) ) = 1 О E р ( v ) .

Если известны координаты местоположения агрегата, как точки s a ( t )(0) в опорном базисе, то можно определить координаты вектора X = ( x 1 , x 2) T - координаты точки f k в производственном пространстве.

X = dX + BX M , где dX = ( dx 1 ,dx 2) T - вектор приращений по осям координат TI участка маршрута; В – матрица перехода из частной системы координат участка технологического маршрута в систему координат производственной зоны, определяемая следующим образом:

B J ^ К ) cosd80 - K ) ^

(- cos(180 - K ) sin K )

X m = ( 4 ) E P,v '| ( v ) S {. x , У } ) T .

Л 1 , ^ 2 - координаты точки s в опорном базисе, причём Х 2 = 1 — Л 1 и Х 1 + Х 2 > 1 .

Такой подход позволяет использовать инвариантные способы расчёта параметров технологических цепей, разработки оптимальных программ функционирования технологических процессов и представления в локальном базисе j-го участка маршрута i-го узла или отдельной детали как мультивектора событий или множества мультивекторов в пределах конфигурации.

Преимуществом введённой х-интерпретации протяжённости технологического маршрута является исключение дополнительных преобразований при расчёте параметров движения объекта, т.е. вектор скорости W всегда направлен вдоль опорного базиса независимо от значений линейных и угловых перемещений сопрягаемых базисных точек с учётом нормативных интервалов между объектами сборки.

Поля производственных погрешностей каждого из размеров в цепях увязки двух размеров между собой могут быть описаны следующим уравнениями:

5A = ЕГ=1 5i+S^ 5j

5AB = ZLi 6i+Sk=i 5k

5 AB = Z^Sj+ZU^k где 5А, 5В - поля производственных погрешностей размеров А и В соответственно; 5AB — поле производственной погрешности увязки размеров А и В; 5i, 5j;, 5k — поля производственных погрешностей общих i=1,…Р, и индивидуальных j и к этапов.

Таким образом, поля погрешностей каждого размера образуются путем суммирования погрешностей всех общих и индивидуальных для каждого размера этапов.

Поля погрешностей общих для обоих размеров этапов не влияют на точность увязки обоих размеров между собой.

Из приведенных выше уравнений можно найти условия, при которых точность увязки размеров А и В выше точности каждого из этих размеров:

5АВ < 5А, если Z<=: ck< ^/_. ci ,

5АВ < 5В, если ^. = ■ ^k < —■ cj .

Таким образом, для того чтобы обеспечить высокую точность увязки размеров, необходимо все этапы, дающие большие погрешности в каждой из индивидуальных ветвей, перенести в общие для обоих размеров этапы. В этом случае погрешность увязки будет меньше погрешности каждого из размеров.

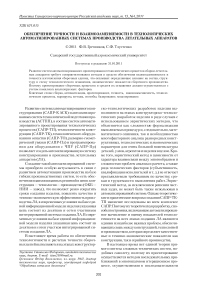

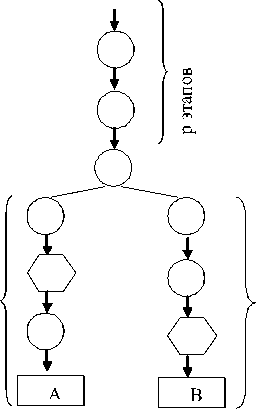

Воспроизведение размеров сопровождается обработкой поверхностей, образующих заданную форму изделия. Операции переноса формы на рис. 1 показаны шестиугольниками, а размеров -кружками.

Основное достоинство рассмотренного принципа состоит в том, что он позволяет обеспечить взаимозаменяемость изделий малой жесткости, сложной формы и больших габаритных размеров. Именно принцип связанного образования форм и размеров является теоретической основой плазово-шаблонного метода увязки заготовительной и сборочной оснасток, применяющегося в самолетостроении.

Увязка на основе принципа независимого образования размеров и форм изделий (рис. 1, б) не содержит общих этапов переноса каждого из размеров. В этом случае перенос размеров А и В осуществляется независимо друг от друга при разном в общем случае числе индивидуальных этапов (m = n) и поле погрешностей увязки размеров А и В

5AB = ZA^ j+^^=^k , где 5j, 5k - поле погрешностей j-го и k-го этапов переноса размеров А и В.

Для увязки геометрических параметров составных частей летательных аппаратов применяются принципиально различные виды первоисточников увязки:

-

- чертеж, при применении которого увязка геометрических параметров обеспечивается на основе стандартной системы допусков и посадок. Этот первоисточник увязки применяется при увязке геометрических параметров жестких составных частей летательных аппаратов, образованных элементами простой геометрической формы;

-

- плаз, при применении которого увязка геометрических параметров производится на основе графических построений на плоскости. К это-

Государственный эталон метра

а)

Рис. 1. Схема принципов образования размеров и форм: а – cвязанное образование; б – независимое образование

б)

му первоисточнику увязки относятся также шаблоны контрольно-контурные (ШКК) и отпечатки контрольные (ОК), выполняющие функции конструктивных плазов;

-

- эталон, при применении которого увязка геометрических параметров обеспечивается на основе контактного копирования поверхности эталона или его отдельных частей;

-

- программа, при применении которой увязка геометрических параметров обеспечивается на основе расчета математической доли поверхности и создания системы кодов для управления оборудованием с ЧПУ.

К первоисточникам увязки не относятся программы, записанные с плазов или эталонов. В этих случаях программы выполняют роль средств увязки, а первоисточниками увязки являются плазы или эталоны.

Термины, определения и общие правила обеспечения технологичности конструкции и система оценочных показателей определены ГОСТ 14.201—83, ГОСТ 14.205—83 и детализированы для этапов конструирования и технологической подготовки производства отраслевой техники (ОСТ 1.41708— 77. ОСТ 1.41711—77 и др.). Для САПР-ТК они соответствуют предъявляемым требованиям. В практической отработке технологичности при использовании вычислительной техники функции пользователя претерпевают существенные изменения.

Разработанная САПР-ТК имеет сложную многоуровневую структуру и построена по блочному принципу. Такое построение позволило провести параллельную разработку математи- ческого аппарата, базы данных и программного обеспечения для различных этапов конструктивно-технологической отработки изделий. Кроме того, блочный принцип построения системы позволил использовать многолетний опыт промышленности в обеспечении и оценке технологичности эвристическим методом.

Основой построения САПР-ТК явилась формализация процесса конструктивно-технологического проектирования, которая включает три типа описаний: морфологическое, функциональное и историческое. Однако процесс формализации в технологии чрезвычайно сложный и поэтому до настоящего времени разработан слабо. Имеются лишь отдельные принципы формализации и фрагменты формализованного технологического языка.

Процесс проектирования технологичной конструкции ЛА имеет итеративную структуру:

-

- определение основных конструктивных параметров детали или сборочной единицы;

-

- автоматизированный выбор технологической схемы изготовления с системой оценочных показателей технологичности;

-

- разработка соответствующей конструкции;

-

- оценка ее технологичности, и при неудовлетворительном решении повторение этапов в целях оптимизации конструкции на соответствие базовым показателям технологичности.

В основу вычислительного процесса оценки технологичности конструкции ЛА был положен принцип моделирования конструктивно-технологических решений на базе информации: по техническим и конструктивным характеристи- кам изделий аналогичного целевого назначения, находящихся в производстве или эксплуатации, по множеству возможных вариантов технологических процессов их изготовления и техникоэкономическим показателям. Основной задачей было установление взаимосвязей между конструктивно-технологическими решениями и количественными моделями показателей технологичности. Методологической основой формирования оптимальных решений является системный подход. Предварительно был проведен анализ конструкции ряда изделий, способов их изготовления и технико-экономических показателей производства с позиций системного подхода. Эти исследования позволили рассматривать изделие и процесс его изготовления как единый системный объект с множественным характером признаков:

-

- функциональных свойств изделия, определяющих его целевое назначение и конструктивное совершенство;

-

- функциональных свойств технологической системы, описывающих процессы преобразования исходных заготовок в детали и сборочные единицы;

-

- организационно-технические показатели производства, определяющие стоимостные характеристики и показатели технологичности.

Декомпозиция позволила представить такую систему в виде иерархической структуры и изучить связи между элементами конструкции изделия и элементами технологического процесса. Проведенные исследования позволили установить наиболее целесообразные уровни абстрагирования сложной системы для каждой стадии проектирования изделия. При исследовании такой сложной системы, которой является САПР-ТК, были проанализированы следующие уровни абстрактного описания: символический (лингвистический); теоретико-множественный; абстрактно-алгебраический; топологический; логико-математический, теоретико-информационный; динамический; эвристический. Проведенный анализ показал, что наиболее общим описанием и исходным понятием в теории систем является представление сложной системы САПР-ТК в теоретико-множественных терминах. На этом уровне абстрагирования сложная система определя- ется как отношение на языке теории множеств, в терминах ее свойств и взаимосвязей между ними.

Всю совокупность характеристик изделий, принадлежащих к одной группе, можно обобщить в виде матриц наблюдения:

x11

x 1 M

л (NxM)

X ij

-Y

( Nx 1)

V x N 1

x NM J

' y1'

У 1

Список литературы Обеспечение точности и взаимозаменяемости в технологических автоматизированных системах производства летательных аппаратов

- Отработка конструкции деталей на технологичность методами математического моделирования производства [под ред. В. В. Павлова]. М.: ВНИИНМАШ, 1982.

- Технология сборки самолетов и вертолетов: Учеб. В 2 т. [под ред. В.И. Ершова]. М.: Изд во МАИ, 1998.Т. 1,2. 288 c., 312 с.

- Авиастроение: Летательные аппараты, двигатели, системы, технологии/Колл. авторов [под ред. А. Г. Братухина]. М.: Машиностроение, 2000. 536 с.