Обеспечение улучшений в процессе контрактования поставщиков автомобильных компонентов с позиции качества

Автор: Д.Р. Уразметова, А.В. Гусев, В.Н. Козловский, И.И. Хабибуллин

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4 т.27, 2025 года.

Бесплатный доступ

В статье представлены результаты разработки предложений по повышению качества взаимодействия между автопроизводителем и поставщиками посредством реализации требований к качеству процессов и продукции при контрактовании.

Конкурентоспособность, качество, автомобиль, процесс закупок автокомпонентов

Короткий адрес: https://sciup.org/148331814

IDR: 148331814 | УДК: 005.63:629.083 | DOI: 10.37313/1990-5378-2025-27-4-125-131

Текст научной статьи Обеспечение улучшений в процессе контрактования поставщиков автомобильных компонентов с позиции качества

Одним из серьезнейших факторов, влияющим на конкурентоспособность и качество работы отечественных автопроизводителей, является анализ качества автомобилей в эксплуатации с точки зрения обеспечения системы возврата дефектных изделий из эксплуатации и проведения их исследований для установления причин выхода из строя и решения соответствующих проблем качества продукции. Существует и целый набор проблем, связанных с выделенной центральной. К числу таковых можно определить больные темы, связанные с возмещением затрат, в частности от поставщиков автомобильных компонентов, когда речь идет о выходе из строя закупного автомобильного компонента [1]. Также проблемой остается работа по направлению так называемых сложных рекламаций. Существенно мешает развитию качества работы автопроизводителей и связанная проблема организации отзывных кампаний, когда необходимо в сжатые сроки произвести приостановку эксплуатации партии выпущенных автомобилей, заблокировать продажи, срочно провести замену дефектной продукции, и, в конечном счете, провести анализ причин проблемы качества, провести корректирующие и предупреждающие действия, обеспечить улучшение в системе менеджмента качества [2].

Все выделенное относится к сфере ответственности дирекции по качеству автомобильного производства, а также в зависимости от ситуации, центрами ответственности здесь могут быть и собственное производство, поставщики автомобильных компонентов, юридическая, экономическая службы и в обязательном порядке – служба продажи, технического обслуживания и ремонта автомобилей, находящихся в эксплуатации [3].

Выделенные проблемы лежат в области системы менеджмента качества автосборочного производства, напрямую связанного с организацией эффективности деятельности дирекции по качеству [4]. С другой стороны, они охватывают множество подразделений и сторонних организаций, участвующих в процессе возврата изделий, дефектовки и анализа причин несоответствия, решения об определении виновника, возмещения затрат и т.д.

Указанные проблемы образуют пласт задач, которые часто не освещаются в научно-технических работах, отчетах организаций и пр. Причиной этого является определенная закрытость темы. Это связано с вопросами имиджа как головной организации автопроизводителя, для которой не нужно лишний раз освещать вопросы, лежащие в области недостаточно качественного обеспечения процесса эксплуатации продукции, так и для поставщиков и прочих участников деятельности.

В то же время, например, отзывные кампании в последние пятнадцать лет уже и для наших автопроизводителей стали обычным явлением. И в течение календарного года мы неоднократно становимся свидетелями проведения отзывов автомобильной техники из эксплуатации по определенным причинам, связанным с возможным возникновением проблем качества, влияющим на безопасность.

Итак, рассмотрим вопросы, связанные с ними виды деятельности, реализуемые в рамках систем менеджмента качества автопроизводителей и определим направления развития соответствующих процессов с прицелом на повышение качества и эффективности.

Общемировая практика, в настоящее время такова, что контрактная система обеспечения качества поставщика, как правило, состоит из пяти основных документов (рисунок 1): общие условия и положения по закупкам; соглашение о гарантийных обязательствах; соглашение о долгосрочном

сотрудничестве; соглашение о перспективном планировании качества продукции; соглашение о качестве. Соглашение о качестве включает в себя пункты, отражающие вопросы: доставка и входной контроль; решение вопросов по качеству, назначение контактных лиц; цели по качеству; осуждения качества; затраты на разрешение претензий; повышение эффективности поставщика с использованием комплексных показателей эффективности (КПЭ).

Рассматривая традиционный опыт отечественных автопроизводителей, видим, что часть документов, определяющих мировые тренды работы с поставщиками, у нас теряются либо подменяются внутренними аналогами. Но самое важное, что во многих случаях такой документ как соглашение о качестве между автопроизводителем и поставщиками автомобильных компонентов либо не подписывается, либо заменяется упрощенными формами, несущими ценность только в некоторых аспектах, определяющих качество деятельности и качество продукции. В основном в нашей стране, автопроизводители в приложении к типовому договору определяют пункты с требованиями к качеству продукции, причем вопросы выделения контактных лиц для решения задач в области качества процессов и продуктов в договорах не обозначаются. Далее, в качестве основных количественных индикаторов, определяющих допустимый уровень дефектности на продукцию, рассматриваются общеизвестные индексы ppm, mis IPTV, в то же время аспекты обеспечения качества процессов на предприятиях- поставщиках, автопроизводителями не определяются. Иными словами автопроизводитель не хочет или не может принимать участие в вопросах связанных, например, с развитием поставщиков и определением соответствующих целевых индикаторов непосредственно не связанных с индексами качества продукции, но направленных на повышение технологичности, эффективности и пр.

Соответственно для решения выделенной проблемы требуется решить задачу, направленную на развитие документального обеспечения договорных обязательств в связке автопроизводитель-поставщик, например, путем расширения дополнительных соглашений. Также возможным решением, может стать применение передового международного опыта в части введения соглашения о качестве, в рамках которого решаются обозначенные проблемы (рисунок 1).

Контрактная система обеспечения качества поставщиков как правило состоит из 5 основных документов

Договорная систем в сфере качества

Отечественная практика

-

1. Общие условия и положения по закупкам

-

2. Соглашение о гарантийных обязательствах

-

2. Типовой договор с поставщиком (п.5)

-

3. Соглашение о долгосрочном сотрудничестве с поставщиком

-

2. Типовой договор с поставщиком

-

4. Соглашение о перспективном планировании качества продукции

-

3. Договор на опытную партию

-

5. Соглашение о качестве

Затребования к поставщику 1.6 Руководство по качеству

УЗКИЕ МЕСТА ।--------------------------------------------------------------------

D В типовых договорах отсутствует список контактных лиц поставщика (в т.ч. для урегулирования срочных вопросов) - создать в Портале закупок папки с контактами и выдать права доступа соотв. сотрудникам , обязать поставщиков обновлять данные

-

1. Доставка и входной контроль

-

2. Решение вопросов по качеству, назначение контактных лиц

-

3. Цели по качеству

-

4. Обсуждения качества

-

5. Затраты на разрешение претензий

-

6. Повышение эффективности поставщика (КПЗ)

-

4. Приложения и пункты типового договора

-

1. Типовой договор: п. 4, б, 7,8 ц

-

2. Отсутствует ______________М

-

3. и 4. Соглашение о PPM (приложение №4 к типовому договору)

-

5. Типовой договор: л. 10

-

6. Соглашение о PPM (приложение №4 к типовому договору)

Рисунок 1 – Развитие контрактной системы между поставщиком и автопроизводителем в части усиления позиций, отражающих качество процессов и автомобильных компонентов

Возвращаясь к проблеме обеспечения качества поставок автомобильных компонентов, в части реализации контрактной системы, необходимо помнить и об обязательной реализации у поставщика как отраслевого стандарта IATF 16949, применение прогрессивных инструментов организа- ции производства, таких как: инструменты развития производственной системы Toyota; развитие компетенций в решении проблем с применением инструментария DMAIC, QRQC и пр.; также важное значение в процессе взаимоотношений между поставщиком и потребителем продукции приобретает инструментарий логистики FIFO, JIT; кроме всего прочего, также необходимо в деятельности поставщика автомобильных компонентов обеспечить обязательность применения инструментов управления производством и оборудованием, например, такими как TPM, MPM. В сущности, убедившись в действенности и эффективности работы потенциального поставщика в области качества можно обеспечить переход в рамках системы менеджмента качества предприятия автопроизводителя к вопросу подписания контракта. При этом автопроизводитель однозначно должен проводить мониторинг деятельности поставщика на предмет реализации контрольных показателей (КП), обеспечить своевременную и качественную отработку отчетов 8D, в случае возникновения проблемы качества выпускаемой продукции – данные аспекты образуют область корректирующих действий.

Переходя «снизу-вверх» рисунок 2, необходимо выделить важность аспектов, определяющих деятельность поставщика в области качества с применением инструментов самооценки, применения различного рода аудитов, и наличия и эффективной работы аналитической службы качества с точки зрения анализа статистики поставок продукции.

Иными словами, только удостоверившись в надежной работе потенциального поставщика в области выпуска продукции высокого качества автопроизводитель может делать ставку на потенциального партнера и осуществить процедуру подписания контракта.

Самооценка

Оценочный )

1ЦИТ /

Арминов производство

Статистика поставок

(грн наплети)

Корректирующий подход

Подписание контракта

Преду-прежда-ющий подход

^онтмгта* * ^иике*е Ц^вых показателем по качеству путем разработки “ программы совершенствовэон качества постави>«а на

----» основами самооценки, оценсгеото аудита, статистики поставок

-

> Используемые методам:

-

- Системы менеджмента качества ( IATF 16949)

-

- Развитие промзводет венки системы поставщика (Toyota

Production System)

-

- Развитие компе тещин решении проблем (DMAIC. CROC, др.)

-

- Реализацтя лржцюов ТРММРМ (управление производств.

оборудованием)

-

- Развитие погистиюскмх процессов (FIFO. JIT)

> ОтработкаВД

> План корректирующих мерогриятий

> Установка Firowal (КП)

> План корректирующих мероприятий

> Установка Firowal (КП)

Рисунок 2 – Процесс реализации инструментов управления качеством в деятельности поставщика автомобильных компонентов, для анализа со стороны автопроизводителя и принятия решения о контрактовании

В рамках системы контрактования между автопроизводителем и поставщиком заключается целый пакет документов. С учетом ведущей роли вопросов качества продукции, особое внимание должно быть приковано к принятию соглашения о качестве, об основном функционале которого сказано выше. Также при заключении договора на поставку необходимо учитывать эффективность и системность применения поставщиком инженерных инструментов управления качеством. Но даже этого не вполне достаточно. В настоящее время автопроизводители, развивая собственный инструментарий управления, переносят его на предприятия-смежники, с тем чтобы гарантировать синхронизацию и обеспечить надежность работы всей системы производства автомобильной техники в целом, начиная от поставщиков n-го уровня, заканчивая главным конвейером головного предприятия автопроизводителя. В этих условиях (рисунок 3) автопроизводитель весьма заинтересован в внедрении на предприятии- поставщике, например, такого инструмента как APQP – перспективное планирование качества продукции. Также, при условии надежной и взаимовыгодной работы, для автопроизводителя важно заключение долгосрочного контракта и, соответственно, поддерживание долгосрочных взаимоотношений с поставщиком, для обеспечения совместного развития и реализации новых проектов. Нельзя обойти вниманием соглашение о гарантийных обязательствах, в рамках которого прорабатываются острые вопросы регулирования отношений в случае несоблюдения требований в области качества продукции. И общие условия и положения по закупкам, регулирующие ответственность сторон при реализации контракта на поставку комплектующих изделий на предприятия автопроизводителя.

Описание отдельных документов контрактной системы в сфере качества

j Общие условия и положения по закупкам

\ > Общие условия закупок - это основополагающий документ для всех дот оворов с поставщиками

' > Ответственность за содержание и грименеиге этого документа несет Департамент закупок.

л Соглашение о гарантийных обязательствах

J > Соглашетме о гарантийных обязательствах содержит травила и положения, регулирующие отношения сторон в случае несоблюдения требоватый £- по качеству

-

> Ответственность за содержание и применение: совместно несет Департамент закупок и Сервисный центр

-

> В случае несоответствия компонентов по качеству может потребоваться предоставление поставщшом расширенной гарантии

л Соглашение о долгосрочном сотрудничестве с поставщиком

-

4 > Соглашегме о долгосрочном сотрудничестве с посгавцигом регулирует вэимоотношения мекду заказчиком и поставщиками, с ко горьки заключены долгосрочные контракты

-

> Ответственность за применение: несет Департамент закупок

Л Соглашение о перспективном планировании качества продукции (APQP)

-

* В этом документе содержатся конкретные требования по каждому компоненту и срокам доставки.

Соглашение о качестве

-

• А > Соглашегкге о выполнении контроля качества - за точеное под гюставщига соглашение, в коором описьваюгсяего обязательства производить продукцию самого высокого качества

-

> Ответственность за содержание: кат правило совместно несут Департамент качества. Департамент закупок и Юридический депт.

-

> Ответственность за подписание: как правило несут Департамент качества и Департамент закупок

-

> Соглашение о доведении контроля качества содержит следующие разделы:

-

1. Доставка и входной конт роль

-

2. Решение вопросов по качеству назначение контактных лиц

-

3. Целы по качеству

-

4. План обсуждения качества компонентов

-

5. Затраты на разрешечкге претензий

-

6. Эффективность пос тавщиа (КПЗ)

Рисунок 3 – Пакет документов регулирующих взаимоотношения между автопроизводителем и поставщиком автомобильных компонентов

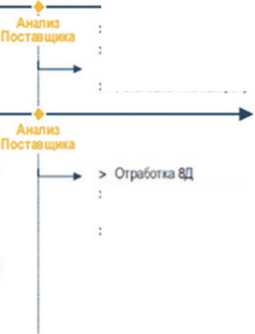

Теперь проведем анализ данных, отражающих отечественный опыт реализации контрактной системы между автопроизводителями и поставщиками автомобильных компонентов. Здесь, как показано на рисунке 4, центральным аспектом является то, что порядка 55% процентов договоров подписаны и действуют на типовой основе, порядка 12% договоров имеют существенные отличия от типовой формы, а порядка 33% - это нетиповые договоры.

Важно отметить в выделенном после анализа статистики договоров аспекте, что, к сожалению, не приходится говорить о том, что нетиповые договоры или договоры с существенными отличиями от типовых имеют усиленный функционал, определяющий деятельность в области качества процессов и продукции на предприятиях-поставщиках. Эти договоры – упрощенные, вносящие более мягкие условия по вопросам качества продукции. Напрашивающийся вывод – наличие нетиповых договоров и договоров, имеющих существенные отличия от типовых, вносят ухудшение в части управления деятельностью поставщиков в области качества в целом. Закон, то есть в данном случае договор, для всех участников процесса должен быть единообразным. Это общий вывод, подчеркивающий проблему, связанную с необходимостью системного и единообразного развития контрактного процесса взаимодействия между автопроизводителями и поставщиками касательно требований к качеству. С другой стороны, мы видим существенную долю поставщиков, имеющих на данный момент договор нетипового вида – это само по себе уже проблема, ведь речь идет о необходимости создания целой системы инструментов отслеживания исполнения требований по таким договорам, а это, скорее всего, режим ручного управления, не имеющий ничего общего с требованиями процессности и системности, заложенными в стандартах. Кроме всего прочего, это ещё и дополнительные расходы, которые не обладают рациональностью. В текущих условиях ограничений такие расходы требуют минимизации, например, в рамках реализации концепции затрат на качество, которая в той или иной степени обретает более конкретные очертания в условиях существования отечественного машиностроения (автомобилестроения).

Еще один аспект, определяющий деятельность, например, с точки зрения обозначения целей, направленных на улучшение деятельности системы закупок автосборочного производства. Необходимо в текущих условиях определить индикатор целевого достижения подготовки и реали- зации типовых договоров на поставку комплектующих изделий в соответствии с общемировой практикой, которая в настоящее время устанавливает границы применения типовых договоров на уровне 95-99%.

Таким образом, улучшения в области деятельности, связанной с контрактированием в автосборочном производстве, находятся в направлении учета всех возможных и реализуемых в настоящее время в соответствии со стандартами качества и передовой практикой инструментов качества, а также в области обеспечения тренда устойчивого роста доли типовых договоров на поставку комплектующих изделий до общемирового уровня. Естественно, контрактная система в современных условиях должна определять не только сам процесс заключения договоров, но и их мониторинг, и, в нашем случае, крайне актуальным вопросом мониторинга являются аспекты обеспечения качества процессов и продукции поставщиков.

-

55 % всех действующих контрактов с отечественнымипоставщиками являются типовыми

Анализ действующих договоров с отечественными поставщиками КИ

Действующие Типовой до’овора до'овор Отечественная практика

Типовой Нетиповой Лучшие практики договор со договор значительными вменениями’1

-

> На данные момент, 55% всех действующих договоров с отечественными поставщиками комплектующих являются типовыми договорами

-

> 33% контрактов с отечествен^ ми поставщиками КИ являются нетиповыми

-

> 100% контрактов с зарубежными поставщиками являются нетиповыми

-

> Лучшие практики гласят, что управляемый процесс взаимодействия с поставщиками наиболее эффективен при 95*99% подписании типовых договоров

-

> Необходимо повысить эффективность применения типовых форм/лировок ответственными подраздегениями

Рисунок 4 – Бенмаркинговый анализ деятельности в области контрактования поставщиков автомобильных компонентов

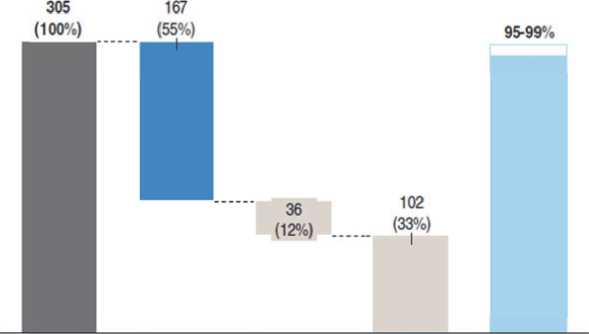

Анализ традиционных, действующих типовых договоров в части определения в разделе «Гарантия» имеет усложненный функционал, касающийся установления зависимости устанавливаемого гарантийного срока, например, от модели автомобиля, типа шасси, модификации двигателя и т.д. Такая ситуация характерна для многих отечественных автопроизводителей, которые стремятся установить соответствующие количественные индикаторы, определяющие гарантийные сроки в зависимости от истории создания продукции. Например, в свое время АВТОВАЗ определял одни сроки гарантии для автомобилей классической компоновки, а другие для переднеприводных конструкций автомобилей. КАМАЗ также использовал такой инструмент в своей работе. Скорее всего, речь идет об обеспечении качества компонентов автомобилей в условиях гарантийной эксплуатации автомобилей. Заниженные временные интервалы гарантируют автопроизводителю снижение издержек в гарантии. Но есть и обратная сторона такой модели работы, которая связана с имидживыми вопросами. В ряде случаев автопроизводитель сам говорит потенциальному потребителю, в пользу каких моделей ему нужно отказаться от планируемой покупки с точки зрения вопросов качества. Т.е. получается, что вместо общей системной гарантии на всю продукцию есть некие индивидуальные особенности, не позволяющие реализовать концепцию общих гарантийных обязательств. В любом случае, данный вопрос требует и экономического анализа, однако с точки зрения качества очевидно, что улучшение в данном вопросе подразумевает применение общей одинаковой гарантии на все модели автомобилей, выпускаемых под определенным брендом. Это также согласуется с рассмотренными ранее вопросами единообразия контрактной системы работы.

Анализ мирового опыта в данном вопросе также показывает необходимость обеспечения единообразия при формулировании требований к гарантии. Исходя из вышеизложенного, предлагается рассмотреть вопрос обеспечения концепции единых гарантийных правил работы и соответствующей синхронизации деятельности на всех этапах работы автомобильного производства (рисунок 5).

Рекомендуем упростить раздел "Гарантия" типового договора

। екущее положение лучшие практики

- Типа двигателя Е-2, Е-3, Е-4 и выше

> XX значений по гарантийному сроку в зависимости от

- Модели а/м

- Типа а/м или шасси

> Единый гарантийный срок для типов комплектующих изделий на гражданскую продукцию все зависимости от модификации а/м

Пример формулировки

'Гарантийный срок, устанавливаемый Поставщиком на Комплектующие, составляет 36 месяцев со дня первой розничной продажи, заполнения гарантийной книжки и первой официальной регистрации соответствующего автомобиля, составной частью которого станут Комплектующие изделия'

> Сложный подход, требующий повторного К согласования договора при переходе на Е4, Е5 Z > Поставщик может оспорить гарантийные требования ^ при применении КИ в других модификаций

Рисунок 5 – Синхронизация деятельности в рамках гарантийных обязательств между поставщиком и потребителем автомобильных компонентов