Области существования разновидностей процессов сварки плавящимся электродом с композиционным активирующим покрытием в аргоне

Автор: Ленивкин Вячеслав Андреевич, Киселв Дмитрий Вадимович, Паршин Сергей Георгиевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 1-2 (70-71) т.13, 2013 года.

Бесплатный доступ

Исследовано влияние композиционного активирующего покрытия на основе солей галогенидной группы на области существования разновидностей процесса сварки в аргоне током обратной полярности. Исследования проводились при автоматической наплавке валиков на пластины из стали 20 проволокой Св08Г2С диаметром 1,2 мм — как с композиционным активированным покрытием, так и без покрытия. Композиционное активирующее покрытие (матрица-медь с наполнителем NaF, CaF 2 и матрица-медь с дисперсной фазовой смесью NaCl + MgCl 2) наносилось на поверхность электродной проволоки электролитическим методом. Толщина покрытия 20—25 мкм. Электрические параметры процесса сварки (ток и напряжение дуги) регистрировали при помощи компьютерного комплекса с двухканальным цифровым осциллографом и программы Diadem 10.1. Поведение дуги и её внешний вид (форма дуги), образование капли на электродной проволоке и перенос металла в дуге фиксировались скоростной видеокамерой (скорость съёмки — 2000 кадров в секунду) синхронно с записью электрических параметров процесса сварки. Установлено, что при сварке электродной проволокой с композиционным активированным покрытием изменяются электрические и физические параметры процесса сварки (возрастает градиент потенциала столба дуги, сумма приэлектродных падений напряжения, производительность расплавления электрода). Область режимов со струйным переносом металла расширяется в сторону снижения тока дуги (меньшей скорости подачи) и появляется область с частыми короткими замыканиями дугового промежутка (аналогично сварке в углекислом газе).

Сварка в аргоне, плавящийся электрод с активирующим покрытием, области существования разновидностей процесса сварки

Короткий адрес: https://sciup.org/14249968

IDR: 14249968 | УДК: 621.791.754

Текст научной статьи Области существования разновидностей процессов сварки плавящимся электродом с композиционным активирующим покрытием в аргоне

Введение. Одно из важнейших свойств сварки плавящимся электродом в защитных газах — это характер переноса металла с электрода на изделие. Он определяет технологические такие характеристики сварки, как: формирование шва, интенсивность металлургических процессов между металлом и газовыми фазами, устойчивость процесса сварки, условия применения и др.

Равномерное формирование сварного шва и, следовательно, его качество достигается либо при сварке короткой дугой (процесс с частыми короткими замыканиями (КЗ) дугового промежутка), либо при сварке длинной дугой с мелкокапельным или струйным переносом металла (СПМ) [1]. Для изготовления конструкций тонколистовых элементов (толщиной 14-3 мм) применяется сварка с частыми короткими замыканиями [1,2].

Этот процесс характерен для сварки в углекислом газе (СО2) или его смесях с аргоном ((1004-25) % СО2 + (04-75) % Аг)). При изготовлении конструкций из элементов большой толщины рационально применять сварку в аргоне или его смесях с СО2 ((1004-80) % Аг + (04-20) % СО2)) длинной дугой с мелкокапельным или СПМ. В этом случае процесс сварки такой же, как и при сварке в аргоне.

Сварка в аргоне сварочными проволоками диаметром 0,84-1,2 мм с частыми короткими замыканиями не производится в связи с ненадёжным разрывом перемычки между электродной про- волоком и сварочной ванной, что вызвано малой величиной тока короткого замыкания [1]. При сварке длинной дугой на малых величинах тока перенос электродного металла производится крупными каплями. Это приводит к неравномерности формирования шва по ширине и глубине проплавления.

В работе [1] показано, что при сварке плавящимся электродом в СО2 наблюдается три типовых процесса (режима): короткой дугой, длинной дугой и с периодическими перерывами в горении дуги. Каждый типовой процесс сварки (дуговая сварка плавящимся электродом) характеризуется определённой совокупностью энергетических параметров. При определённом их изменении происходит переход от одного типового процесса к другому.

Цель работы: определение областей существования разновидностей процессов дуговой сварки в аргоне, аргоносодержащих смесях и влияние на них галогенидных композиционных покрытий электродных проволок.

Методика. Исследования проводились при автоматической наплавке валиков на пластины из стали 20 проволокой Св 08Г2С диаметром 1,2 мм с композиционным активированным покрытием [3] и без покрытия. Композиционное активирующее покрытие (матрица-медь с наполнителем NaF и матрица-медь с дисперсной фазовой смесью NaCI + MgCI2) наносилось на поверхность электродной проволоки электролитическим методом [4]. Толщина покрытия 20—25 мкм.

Электрические параметры процесса сварки (ток и напряжение) регистрировали с помощью компьютерного комплекса с двухканальным цифровым осциллографом и программы Diadem 10.1. Поведение дуги и её внешний вид (форма дуги), образование капли на электродной проволоке и перенос металла в дуге фиксировались скоростной видеокамерой PCI 80008 Motion Scope с объективом Lens-18108 (скорость съёмки — 2000 кадров в секунду) синхронно с записью электрических параметров процесса сварки. Для получения изображения дуги использовался световой излучатель, состоящий из лампы HBO-200V OSRAM и выпуклой линзы.

Для выявления областей существования разновидностей процессов сварки в аргоне и аргоносодержащей смеси при автоматической наплавке выбран интервал скоростей подачи электродной проволоки (1/п) от 4 до 12 м/мин. Питание дуги производилось от сварочного выпрямителя с регулируемой крутизной статических вольтамперных характеристик (/^с). Расстояние от торца токоподводящего наконечника до наплавляемого элемента составляло 20 мм.

Для определения электрических параметров тока (/д) и напряжения ((/д) дуги, границ перехода от одного типа переноса металла к другому предварительно были выполнены следующие действия:

-

— для обеспечения устойчивого процесса сварки выставлена скорость подачи электродной проволоки (из указанного интервала) и установлено минимальное напряжение на дуге;

-

— зафиксированы /д и (/д дуги по осциллограммам, характер переноса металла и внешняя составляющая длины дуги по видеограммам.

Затем при неизменной скорости подачи электрода напряжение на дуге (с одновременной фиксацией указанных параметров) увеличивалось до её обрыва. После этого устанавливалась другая скорость подачи электрода и процесс повторялся.

В таблице приведены условия и результаты исследования влияния параметров режима сварки и типа композиционного покрытия электродной проволоки на энергетические параметры дуги и характер переноса металла (для двух скоростей подачи электродной проволоки).

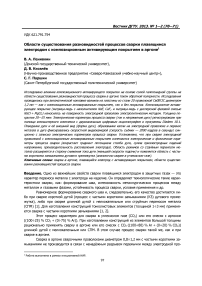

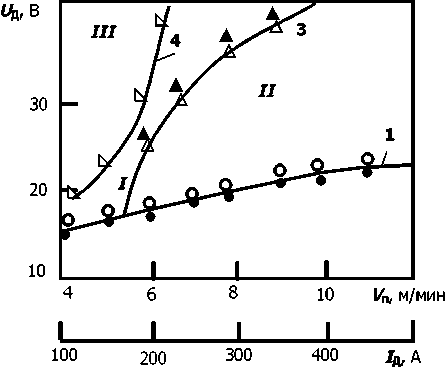

По результатам экспериментальных данных построены области существования разновидностей процесса дуговой сварки в аргоне плавящимся электродом без покрытия (рис. 1, а) и с композиционным покрытием (рис. 1, б).

Влияние композиционного покрытия электродной проволоки на характер переноса металла и энергетические параметры дуги

|

№ п/п |

Защитная среда |

Поверх верх-ност-ное покрытие |

Скорость подачи проволоки, м/мин |

Электрические параметры дуги |

Внешняя составляющая длины дуги, мм |

Коэффициент расплавления, г/(А-ч) |

Диаметр капель, мм |

Частота переноса капель, 1/с1 |

Сумма при-электродных падений напряжения, В |

Градиент потенциала столба дуги, В/мм |

|

|

Ток дуги,А |

Напря жение, В |

||||||||||

|

1 |

Аргон |

б/п |

6 |

224 |

26,2 |

2,0-7,0 |

14,07 |

2,8-0,6 |

110-290 |

19,4 |

1 |

|

240 |

|||||||||||

|

2 |

NaF |

250 |

25 |

3,6-4,5 |

12,60 |

0,5-0,8 |

120-500 |

19,9 |

1,45 |

||

|

350 |

|||||||||||

|

3 |

NaCI + MgCI2 |

240 |

25 |

1,2-2,4 |

13,13 |

Перенос с короткими замыканиями |

44-90 60 |

22,8- 23,1 |

1,23 |

||

|

4 |

б/п |

7 |

242 |

25,5 |

2,0-6,0 |

15,19 |

0,7-0,8 |

100-400 |

19,7 |

1,03 |

|

|

270 |

|||||||||||

|

5 |

NaF |

285 |

22,5 |

Дуга погружена в ванну |

12,9 |

Перенос с короткими замыканиями |

250 |

20,5 |

2,3 |

||

|

6 |

NaCI +MgCI2 |

270 |

28,5 |

Дуга погружена в ванну 0—1,2 |

13,98 |

Перенос с короткими замыканиями |

123 |

23,5-24 |

1,51 |

||

-

а) б)

Рис. 1. Области существования разновидностей процесса дуговой сварки проволокой без покрытия (а), с композиционным покрытием (б): Аг; полярность тока обратная; СвО8Г2С; d, = 1,2 мм; / — сварка с короткими замыканиями;

-

II— сварка длинной дугой; III— с периодическими перерывами в горении дуги

Области существования разновидностей процессов дуговой сварки обозначены граничными кривыми.

Кривая 1 (см. рис. 1, а, б) — это граница начала устойчивого процесса сварки. Кривая 2 — граница перехода от капельного переноса электродного металла с КЗ к струйному (рис. 2, б).

В числителе дроби — предел изменения частоты переноса капель, в знаменателе — средняя величина.

Кривая 3 — граница перехода от СПМ к крупнокапельному переносу. Кривая 4 — переход от крупнокапельного переноса металла к сварке с перерывами горения дуги и тока.

Область II — сварка длинной дугой в аргоне (см. рис. 1, а) ограничена кривыми 1 и 4. Кривая 3 разделяет эту область: процесс с крупнокапельным переносом металла (рис. 2, а, б) расположен между кривыми 4, 3 и кривой 1 на токах меньше критического. Точка пересечения кривых 1 и 3 — это точка критического тока. Процесс сварки в аргоне электродной проволокой с Ил, равной 6 м/мин без композиционного покрытия со СПМ, показан на рис. 2, в, д (между граничными кривыми 1 и 3).

а) б) в) г) д)

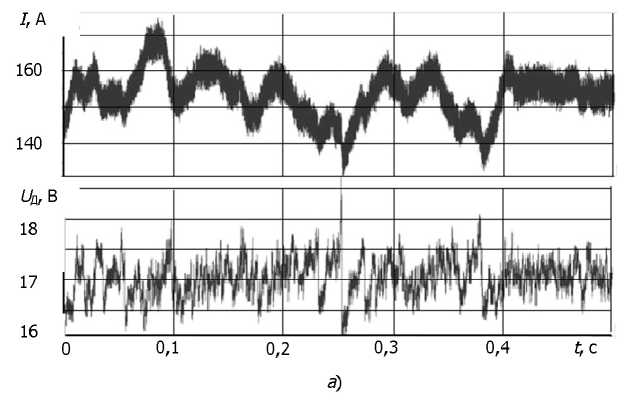

Рис. 2. Характер переноса металла при сварке в аргоне проволокой СвО8Г2С при различных скоростях её подачи на докритических токах: 1/п = 4 м/мин, /д 125 А, <7Д = 17,0 В, f = 4—5 капель/с (а); 1/п = 5 м/мин, /д = 140—165 А, UR = 17,0 В, f= 6—7 капель/с (б); на токе больше критического, 1/п = 6 м/мин, для различных напряжений дуги: /д = 225 А, UR = 21,5 В, f= 240 капель/с (в); /д 190—195 A, UR = 23,0 В, f= 187 капель/с (г); /д = 165 A, UR = 26,5 В, f= 6—7 капель/с (д)

При увеличении напряжения на дуговом промежутке увеличивается длина дуги. Частота переноса капель уменьшается, и процесс сварки переходит к крупнокапельному переносу между граничными кривыми 3 и 4 (рис. 2, д).

Аналогичные области существования разновидностей процессов сварки и характер переноса металла получены при сварке в смеси аргона (не менее 80 %) и углекислого газа (не более 20 %).

Установлено, что на закритическом токе (сварка в аргоне без активирующего покрытия электродной проволоки, 1/п — постоянная) СПМ наблюдается при внешней составляющей длине дуги менее 8 мм (рис. 2, в, г). При внешней составляющей длине дуги более 8 мм — перенос металла крупнокапельный (рис. 2, д), аналогично переносу на докритическом токе. Область режимов сварки, заключённая между граничными кривыми 3 и 4, соответствует сварке с крупнокапельным переносом металла в сварочную ванну — независимо от величины тока (1/п).

При сварке в аргоне электродной проволокой с композиционным покрытием процесс со СПМ совершается между граничными кривыми 2 и 3 (внешняя составляющая длины дуги — до 4 мм). Между граничными кривыми 3 и 4 — перенос металла крупнокапельный.

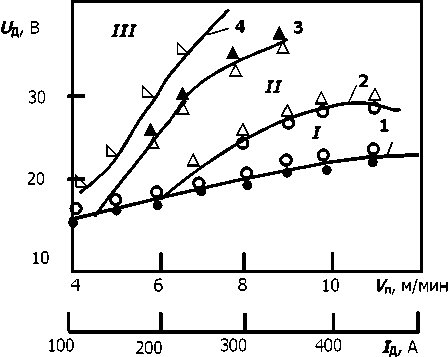

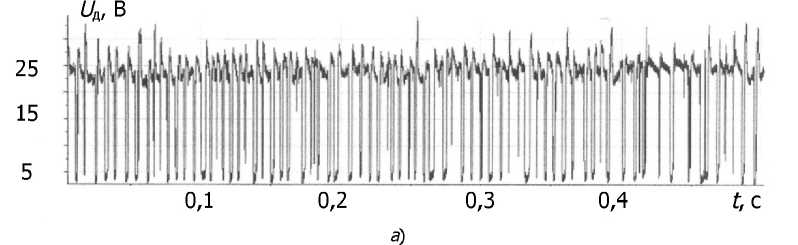

Характер изменения электрических параметров режима сварки и переноса металла при сварке проволокой с композиционным активирующим покрытием в области со СПМ показан на рис. 3.

Из видеограмм процесса сварки проволокой с композиционным активирующим покрытием видно, что ореол дуги располагается выше основания конусообразной части расплавленного металла электрода на цилиндрической части, на границе его расплавления.

Из анализа видеограмм процесса сварки проволокой с композиционным активирующим покрытием в аргоне следует, что СПМ осуществляется на токе 150 А. Значение критического тока, соответствующего сварке проволокой без композиционного активирующего покрытия, больше (180—190 А) [1]. Это связано, во-первых, с изменениями электрических свойств дуги: увеличиваются градиент потенциала столба дуги, сумма приэлектродных падений напряжения, (см. таблицу). Во-вторых, меняются механические свойства расплавленного металла, т. е. увеличивается его жидкотекучесть. Выявлено, что ореол дуги располагается на цилиндрической части электрода выше основания конусообразной части расплавленного металла электрода, которое является гра- ницей расплавления проволоки. При этом одновременно расплавляется композиционное активирующее покрытие — матрица-медь с наполнителем из галогенидных щелочных и щёлочноземельных соединений. Например, CaF2 благодаря своим высоким теплофизическим характеристикам (температура расплавления 1691 К, теплота плавления 28069,2 Дж/моль, температура кипения 2145 К, теплота кипения 343620 Дж/моль, [5, 6]) образует жидкое покрытие, обволакивающее конус расплавленного металла.

bJbiLiutafl

-

б)

Рис. 3. Осциллограммы тока и напряжения (а) и видеокадры (б) при сварке в аргоне проволокой СвО8Г2С с покрытием (наполнитель СаБ); полярность тока обратная; 1/п = 5 м/мин; Тр = 155 А; время между видеокадрами 2-Ю"3 с

Фтористые соединения снижают коэффициент поверхностного натяжения расплавленного металла и, соответственно, силу поверхностного натяжения, удерживающую расплавленный металл капли на торце электродной проволоки. Поэтому главным образом от силы поверхностного натяжения зависит увеличение высоты конуса на конце электрода (при одинаковых условиях сварки и образования СПМ).

Так, при скорости подачи электродной проволоки 5 м/мин и одинаковой вольтамперной характеристике питающей системы (одинаковом напряжении холостого хода и А^с 0,01 В/A) высота конуса на конце электрода при сварке проволокой с композиционным активирующим покрытием CaF2 составляет 2,4—2,6 мм, без покрытия — 1,2—1,4 мм.

При сварке активированным электродом основание столба дуги совершает перемещения по поверхности сварочной ванны с небольшой амплитудой, а при сварке без активатора дуга пространственно устойчива и такого движения не наблюдается.

Установлено, что следствием таких колебаний является периодическое появление небольших ярко светящихся пятен на поверхности металла сварочной ванны, которые образуются при переходе капель в сварочную ванну.

Появление ярко светящихся пятен на катоде (изделии) вызвано попаданием щелочных или щёлочно-земельных металлов из активирующего покрытия, которые переносятся каплями электродного металла в сварочную ванну. Например, кальций попадает в сварочную ванну благодаря высокой температуре плавления и кипения, теплоте плавления и кипения и возможности образования хемосорбированного слоя на поверхности переносимых капель [1].

При появлении ярко светящегося пятна на катоде на осциллограмме напряжения (см. рис. 3, а) наблюдается скачкообразное снижение высокочастотной составляющей напряжения на 0,2—0,3 В, за счёт уменьшения катодного падения напряжения. Если сравнивать со средними величинами, то колебание напряжения дуги не превышает ±0,2—0,4 В, тока — ±5 А. (см. рис. 3, а). Этого не наблюдается при сварке электродом без активирующего покрытия. Указанный механизм влияния композиционного активирующего покрытия — матрица-медь с наполнителем из галоге-нидных щелочных и щёлочно-земельных соединений при относительно небольшой их массе способствуют образованию СПМ на токе меньше критического наблюдаемого при сварке без покрытия. Это расширяет область режимов сварки со СПМ в сторону низких токов (с меньшей 1/п).

С повышением 1/п при одинаковых условиях настройки питающей системы внешняя составляющая длины дуги и диаметр столба дуги у наплавляемого элемента уменьшаются (см. рис. 4. и табл.).

М dd

а)

б)

Рис. 4. Перенос металла при сварке проволокой с композиционным активирующим покрытием (матрица-медь, наполнитель СаР2): 1/п = 8 м/мин, ид = 19,2 В (а); 1/п = 10 м/мин, ид = 18,6 В (б)

Это связано с попаданием в столб дуги большего количества фтора или хлора в единицу времени, что приводит к росту градиента потенциала столба дуги и суммарного приэлектродного падения напряжения (см. табл.). Жёсткая вольтамперная характеристика (ВАХ) питающей системы, в свою очередь, приводит к сокращению внешней составляющей длины дуги и вытягиванию струйки жидкого металла с электрода.

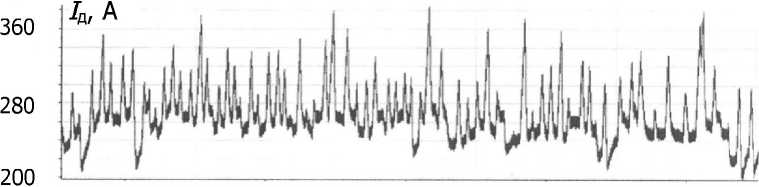

При сварке в аргоне проволокой с композиционным активирующим покрытием дуга сжимается и стремится к цилиндрической форме. Анодное пятно дуги располагается под каплей и интенсивно перемещается по её торцевой поверхности. Дуга в этом случае пространственно неустойчива. Капля на электроде увеличивается, внешняя составляющая длины дуги уменьшается. Электрод с каплей погружается в сварочную ванну, и происходит короткое замыкание (рис. 5).

В этом случае процесс сварки в аргоне и аргоносодержащей смеси аналогичен сварке в СО2 с интенсивным разбрызгиванием металла из сварочной ванны. Сварка с частыми короткими замыканиями происходит до тех пор, пока внешняя составляющая длины дуги после разрыва перемычки не превысит 2,0—2,5 мм. При превышении указанной величины наблюдается СПМ.

С увеличением скорости подачи электрода с композиционным покрытием увеличивается попадание в дугу галогенидных элементов. Это приводит к росту градиента потенциала столба дуги и уменьшению внешней составляющей её длины. Известно, что в периферийных областях столба дуги возможен захват электрона частицей галогена и образование отрицательного иона. Снижение на периферии количества электронов (основных переносчиков заряда) снижает проводимость периферии столба дуги. Как следствие, возникает эффект сжатия столба дуги, ширина шва уменьшается на 20±30 %. Одновременно плотность тока и глубина проплавления увеличиваются на 20±30 % [7].

0,1 0,2 0,3 0,4 t, с

б)

Рис. 5. Осциллограммы напряжения (а) и тока (б) при сварке в аргоне проволокой СвО8Г2С с покрытием (наполнитель NaCI + MgCh) полярность тока обратная, 1/п = 7 м/мин, Лр = 270 А

Стабильность процесса сварки в указанном случае требует повышения напряжения холостого хода питающей системы. Это, в свою очередь, повышает установившийся ток короткого замыкания дуги и обеспечивает надёжный разрыв перемычки между электродом и сварочной ванной. Между граничными кривыми 1 и 2 образуется область режимов сварки с короткими замыканиями (см. рис. 1, б), которая при сварке в аргоне без композиционного покрытия отсутствует. Выводы. Анализ видеограмм и осциллограмм показывает, что при сварке в аргоне на токе обратной полярности электродными проволоками с композиционным покрытием на основе солей галогенидной группы меняются электрические параметры процесса сварки и характер переноса металла. Это приводит к изменению областей существования разновидностей процессов сварки. При сварке в защитной среде Аг электродной проволокой диаметром 1,2 мм с галогенидным композиционным покрытием со скоростью подачи 5 м/мин струйный перенос металла достигается при снижении тока до 1504-155 А. Это приводит к снижению критического тока на 15 % по сравнению со сваркой проволокой без покрытия.

С увеличением скорости подачи электродной проволоки с композиционным покрытием увеличивается количество покрытия, подаваемого в зону горения дуги. Таким образом фтор или хлор способствуют росту градиента потенциала столба дуги и увеличению суммы приэлектродных падений напряжений. Это, в свою очередь, приводит к сжатию столба дуги и сокращению его длины. Поэтому, если сварка проводится в аргоне и аргонсодержащих смесях при низких напряжениях, появляется область с частыми короткими замыканиями дугового промежутка за счёт сокращения области сварки длинной дугой.

При сварке плавящимся электродом с композиционным активирующим покрытием в аргоне и аргонсодержащих смесях (1004-80) % Аг + (04-20) % СО2 области существования разновидностей процесса дуговой сварки расширяются в сторону снижения тока со струйным переносом металла, и возникает процесс с частыми, короткими замыканиями дугового промежутка за счёт изменения энергетических и физических свойств сварочной дуги. Это позволяет производить сварку в аргоне и аргонсодержащих смесях конструкций из углеродистых сталей с толщиной элементов от двух миллиметров.

Список литературы Области существования разновидностей процессов сварки плавящимся электродом с композиционным активирующим покрытием в аргоне

- Ленивкин, В. А. Технологические свойства сварочной дуги в защитных газах/В. А. Ленивкин, Н. Г. Дюргеров, Х. Н. Сагиров. -Москва: Машиностроение, 1989. -264 с.

- Потапьевский, А. Г. Сварка в защитных газах плавящимся электродом. Ч. 1: Сварка в активных газах/А. Г. Потапьевский. -2-е изд., перераб. -Киев: Екотехнологiя, 2007. -192 с.

- Ленивкин, В. А. Влияние активирующих галогенидсодержащих покрытий на технологические свойства дуги при MIG-сварке/В. А. Ленивкин, С. Г. Паршин//Сварочное производство. -2010. -№ 10. -С. 3-8.

- Паршин, С. Г. Электродуговая сварка с применением активирующих флюсов/С. Г. Паршин. -Самара: Изд-во Самарского науч. центра РАН, 2005. -380 с.

- Термодинамические свойства 65 элементов, их окислов, галогенидов, карбидов и нитридов/К. Е. Уикс [и др.]. -Москва: Металлургия, 1965. -240 с.

- Якобашвили, С. Б. Поверхностные свойства сварочных флюсов и шлаков/С. Б. Якобашвили. -Москва: Машиностроение, 1970. -206 с.

- Ленивкин, В. А. Влияние композиционного активирующего покрытия на геометрические размеры шва/В. А. Ленивкин, Д. В. Киселёв, С. Г. Паршин//Вестник Дон. гос. техн. ун‑та. -2012. -№ 3 (64). -С. 22-29.