Обогащение каолиновой руды месторождения Тамазерт (Алжир) методом пенной флотации

Автор: Лараба М.

Журнал: Горные науки и технологии @gornye-nauki-tekhnologii

Рубрика: Обогащение и переработка минерального и техногенного сырья

Статья в выпуске: 3 т.8, 2023 года.

Бесплатный доступ

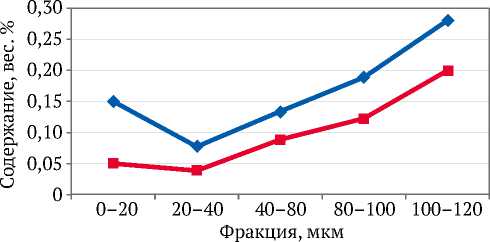

Целью данного исследования является изучение процесса удаления окрашивающих примесей из каолиновой руды месторождения Тамазерт (тамазертский каолин, ТК), расположенного в восточном регионе Алжира, с использованием процесса пенной флотации. Исследования методами рентгенофлуоресцентной спектрометрии, сканирующей растровой электронной микроскопии и рентгенофазового анализа показали, что данный местный материал представляет собой алюмосиликат, содержащий каолинит, а также примеси Fe2O3 (> 2,7 % по весу) и TiO2 (0,28 % по весу), которые способствуют его окрашиванию. После гомогенизации, дробления и измельчения ТК был подвергнут серии испытаний по пенной флотации. Результаты показали, что тамазертский каолин приобретает благоприятные характеристики после применения пенной флотации для улучшения его свойств. На основании полученных результатов можно сделать вывод, что все фракции могут быть эффективно обогащены методом пенной флотации с оптимальным массовым выходом по весу (извлечением по весу) 79,84 % в концентрат для фракции 20-40 мкм. Содержания железа и титана, являющихся основными окрашивающими примесями в тамазертском каолине, были снижены посредством флотационной обработки с 2,7 до 0,08 % по весу для Fe2O3 во фракции 20-40 мкм и с 0,28 до 0,04 % по весу для TiO2 в той же фракции, что было показано в оптимальном испытании. Значительное снижение содержаний окрашивающих примесей (Fe2O3 и TiO2), достигнутое в процессе флотации, подтверждает, что железо присутствует в тамазертском каолине в свободном состоянии. В итоге можно утверждать, что процесс пенной флотации может быть потенциально эффективным способом улучшения качества каолиновой руды Тамазерта путем удаления Fe2O3 и TiO2 с удовлетворительными результатами, отвечающими требованиям местных компаний.

Тамазертский каолин, пенная флотация, окрашивающие примеси, fe2o3, tio2

Короткий адрес: https://sciup.org/140301765

IDR: 140301765 | УДК: 622.7 | DOI: 10.17073/2500-0632-2023-04-112

Текст научной статьи Обогащение каолиновой руды месторождения Тамазерт (Алжир) методом пенной флотации

Каолин представляет собой мелкозернистую горную породу обычно белого цвета и химически инертную. Он широко используется во многих областях промышленности [1, 2] благодаря таким своим свойствам, как природная белизна, мелкий размер частиц, пластичность, неабразивность и химическая устойчивость. Основными примесями, входящими в состав товарного каолина, являются кварц, полевой шпат, мусковит, биотит, оксиды титана и оксиды или гидроксиды железа, такие как гетит, гематит и магнетит [3, 4].

Существует множество методов обогащения каолиновой руды. К ним относятся селективная флокуляция, магнитная сепарация, отбелка и флотация для удаления окрашивающих примесей. Присутствие оксидов железа в каолине отрицательно сказывается на окраске каолина, степень белизны/светлоты которого уменьшается с увеличением содержания железа [2, 5, 6].

Флотация, несомненно, является наиболее важным и универсальным методом разделения минералов, и сфера ее использования и применения для обработки больших объемов и охвата новых областей постоянно расширяется [7].

Флотация – это процесс разделения, в котором используются естественные и индуцированные различия в поверхностных свойствах минералов: поверхность легко смачивается водой, т.е. гидрофильная, или отталкивает воду, т.е. гидрофобная. Если минеральная частица гидрофобна, то она может прикрепляться к пузырькам воздуха и всплывать. Это сложная система, включающая три фазы (твердые частицы, воду и воздух) и взаимодействие химических и физических переменных [7].

Успех флотационных технологий зависит прежде всего от склонности поверхностно-активных веществ концентрироваться на границе раздела фаз (твердое– жидкое), а также от их способности делать гидрофобными выбранные неповерхностно-активные материалы путем адсорбции или ассоциации [8].

Пенная флотация является доминирующим методом обогащения минералов и достигла большого коммерческого успеха [9]. При пенной флотации в пульпу измельченных частиц в воде добавляют необходимые флотореагенты, включая модификаторы рН и поверхностно-активные вещества. Затем она перемешивается в камере в присутствии воздуха, всасываемого или подаваемого в зону мешалки, где воздух эффективно рассеивается/распределяется за счет интенсивного перемешивания в этой зоне. Пузырьки воздуха сталкиваются с частицами и прикрепляются к тем из них, которые являются гидрофобными или приобрели гидрофобность. Агрегаты пузырьки-частицы поднимаются в верхнюю часть ячейки и удаляются путем снятия пены [8].

При пенной флотации параметры, которые могут влиять на эффективность разделения, следующие [10]: тип руды, доза реагентов, размер частиц, плотность пульпы, продолжительность выдерживания, pH и т.д.). Оптимальный диапазон размеров частиц при пенной флотации зависит от параметров процесса флотации и типа флотационной машины. Слишком крупные или мелкие частицы не подходят для флотации, поэтому подходящий размер для флотации имеет верхний и нижний пределы [11].

Флотация – это технология, используемая для удаления TiO2, особенно если каолин окрашен железом [12].

Каолинит гидрофилен. Поэтому при добавлении небольшого количества химического диспергатора для нейтрализации граничных зарядов, возникающих в результате разрыва связей, он будет легко диспергироваться в воде. Ионные и/или полярные неионные ПАВ могут быть нанесены на поверхности частиц каолинита для их модификации с целью получения частиц, обладающих гидрофобными или органофильными свойствами [13].

Флотация используется также для повышения белизны каолина, предназначенного для бумажной промышленности [13–15].

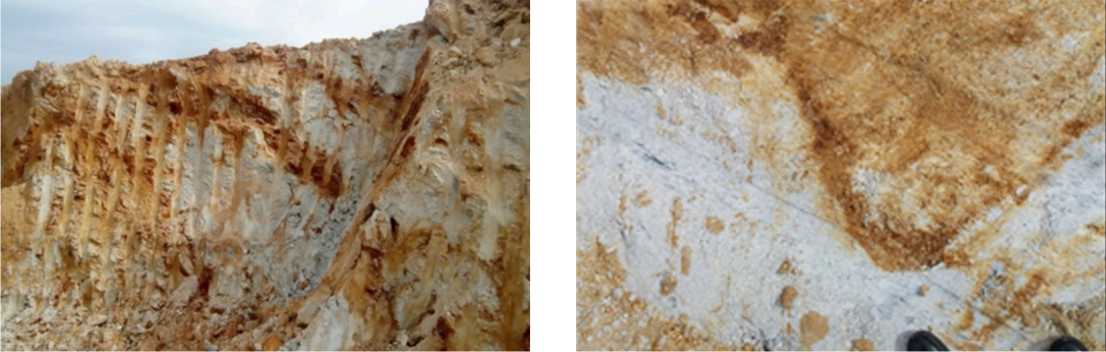

Целью настоящей работы является исследование возможностей улучшения качества каолина месторождения Тамазерт (рис. 1) методом пенной флотации путем извлечения (удаления) железа. Следствием этого является повышение уровня белизны и светлоты, требуемых для большинства промышленных применений.

Laraba M. Enrichment of Algerian kaolin using froth flotation method

Рис. 1. Каолиновое месторождение Тамазерт

Материалы и методы экспериментов

Характеристика тамазертского каолина

Для данного исследования репрезентативная проба каолиновой руды была отобрана на руднике Та-мазерт, расположенном вблизи города Джиджель на востоке Алжира. Проба была исследована методами рентгенофлуоресцентной спектрометрии (XRF), рентгенофазового анализа (XRD) и сканирующей растровой электронной микроскопии (SEM) в сочетании с энергодисперсионным рентгеноспектральным микроанализом (EDX или РСМА).

Исследования методом рентгенофлуоресцентной спектрометрии (XRF) выполняли на XRF анализаторе Thermo Niton XL3t. Исследования методом сканирующей растровой электронной микроскопии с РСМА (SEM-EDX) выполняли на приборе JEOL JSM-5600. Поверхность тонкого среза образца покрывали металлом (Au). Рентгеноструктурные исследования проводили на дифрактометре PHILIPS-X’Pert MPD System, оснащенном источником Cu-K α ( λ = 1,54 Å) излучения, которое генерировалось при токе 40 мА. Для определения характеристик пробы каолина были выполнены настройки генератора 45 кВ.

Для изучения морфологии тамазертского каолина использовали сканирующую электронную микроскопию (SEM). Для определения минералогического состава использовался рентгенофазовый (рентгеноструктурный) анализ, а для определения химического состава – рентгенофлуоресцентный.

Использованные материалы

Пробы измельчали на лабораторной мельнице Retsch RS 100, затем просеивали для получения пяти фракций: (0–20, 20–40, 40–80, 80–100 и 100–120 мкм). Для проведения испытаний обычно использовали следующее оборудование: флотационную машину (KHD HUMBOLDT WEDAG AG) с объемом бака 1,5 л, pH-метр, электронные весы, магнитную мешалку и печь.

Использованные реагенты

Большинство минералов в естественном состоянии не обладают гидрофобными (водоотталкивающими) свойствами, поэтому в пульпу необходимо добавлять флотационные реагенты. Наиболее важными реагентами являются собиратели, которые адсорбируются на поверхностях минералов, делая их гидрофобными и облегчая прикрепление пузырьков. Для управления процессом флотации используются регуляторы. Они либо активизируют, либо ослабляют прикрепление минералов к пузырькам воздуха, а также используются для контроля дисперсности частиц и рН системы. Пенообразователи позволяют получать мелкие пузырьки, необходимые для увеличения скорости столкновений и позволяющие поддерживать достаточно стабильную пену [7]. Химические реагенты, использованные для проведения флотационных испытаний, представлены в табл. 1. Все реактивы были предоставлены лабораторией обогащения полезных ископаемых Политехнического института Миереса Университета Овьедо, Испания.

Таблица 1

Реагенты, применяемые при пенной флотации ТК

|

Реагент |

Формула |

Назначение |

|

Олеиновая кислота |

C 18 H 34 O 2 |

Собиратель |

|

Метилизобутилкарби-нол (МИБК) |

C 6 H 14 O |

Пенообразователь |

|

Метасиликат натрия (пентагидрат силиката натрия) |

Na 2 SiO 3 · 5H 2 O Na 2 SiO · 5H 2 O |

Депрессор |

|

Керосин |

C 10 H 22 |

Активатор |

|

Гидроксид натрия |

NaOH |

Регулятор pH |

Экспериментальная методика флотации

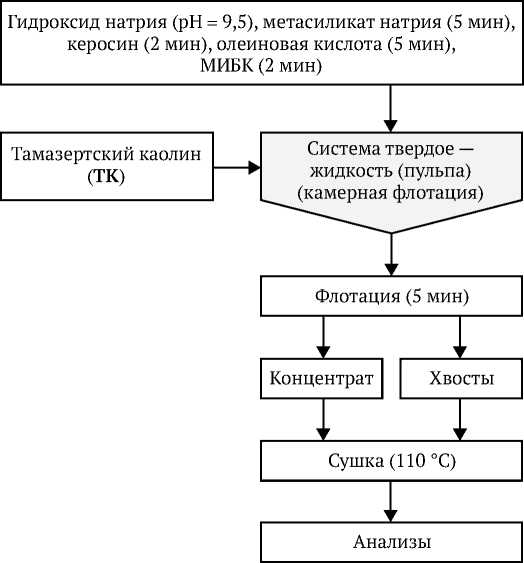

Каждая истертая проба каолина (250 г) вводилась в камеру флотомашины с 1000 г (1 л) воды для получения пульпы (суспензии), содержащей 25% твердого вещества по весу. Затем постепенно добавляли разбавленный раствор гидроксида натрия, чтобы отрегулировать pH флотационной пульпы на уровне 9,5. После добавления 9 мл метасиликата натрия оставляли машину работать в течение приблизительно 5 мин, затем добавляли 4 капли (≈0,84 г) керосина для придания полезному минералу (каолину) гидрофобности и продолжали процесс в течение 2 мин. Затем https://mst.misis.ru/

2023;8(3):215–222

постепенно добавляли в камеру 13 капель раствора олеиновой кислоты (≈ 0,338 г) и выдерживали содержимое камеры в течение 5 мин. Олеиновая кислота играла роль собирателя. В конце добавляли 3 капли метилизобутилкарбинола (МИБК) и выдерживали суспензию в течение 2 мин. Затем открывали воздушный кран для создания пены (пузырьков воздуха), необходимой для флотации (Fernando Pita, 2017). Эта операция называется барботированием. Все испытания проводились при комнатной температуре; флотационная машина была настроена на скорость вращения 450 об/мин для всех испытаний. Флотационные испытания проводились на флотационной машине KHD HUMBOLDT WEDAG AG.

Дзета-потенциал каолинита отрицателен в широком диапазоне значений рН, и каолин может флотироваться аминными собирателями в кислой и щелочной среде [16–18]. Высушенные концентраты и хвосты были подвергнуты анализу. Полученные результаты использовали для расчета содержания, выхода и коэффициента извлечения.

Полученные после флотации концентраты и хвосты сушили в печи при температуре 105 °С в течение 24 ч. Все эти этапы в обобщенном виде представлены на рис. 2.

Результаты и обсуждение

Результаты определения характеристик каолина

Рентгенофлуоресцентный анализ (XRF)

Химические анализы пробы каолина приведены в табл. 2. Проба каолина богата SiO2 – 46,70 % и Al2O3 – 32,67 %. Отношение SiO2 / Al2O3 в этой пробе составляло 1,43. Отношение SiO2 / Al2O3 в минерале каолинит обычно составляет 1,181 (Kaolinite Mineral Data (Информация о минерале каолинит)). Рентгенофлуоресцентные измерения для определения оксидного состава каолина проводились на рентгенофлуоресцентном анализаторе Thermo Niton XL3t.

Химический анализ показал, что тамазертский каолин характеризуется высоким содержанием Fe2O3 (2,70 %), SiO2(46,70 %) и K2O (2,58 %). Содержание TiO2 низкое – 0,28 %.

Потери при прокаливании ТК относительно невелики – 9,36%. Они меньше значения потерь при прокаливании чистого каолинита [19], что свидетельствует о незначительном присутствии органического вещества. Это может быть связано с присутствием слюды.

Значение отношения SiO2 / Al2O3 (1,27 (соотношение вес.%)) тамазертского каолина отличается от такового идеального каолинита, которое составляет 1,18. Это может быть связано с присутствием глинозема в данном каолине.

Присутствие Fe2O3 дает коричневатое окрашивание и снижает светлоту и белизну каолина. Низкое содержание TiO2 делает тамазертский каолин очень привлекательным сырьем для ряда отраслей промышленности.

Рис. 2. Блок-схема, обобщающая этапы флотации каолина (ТК)

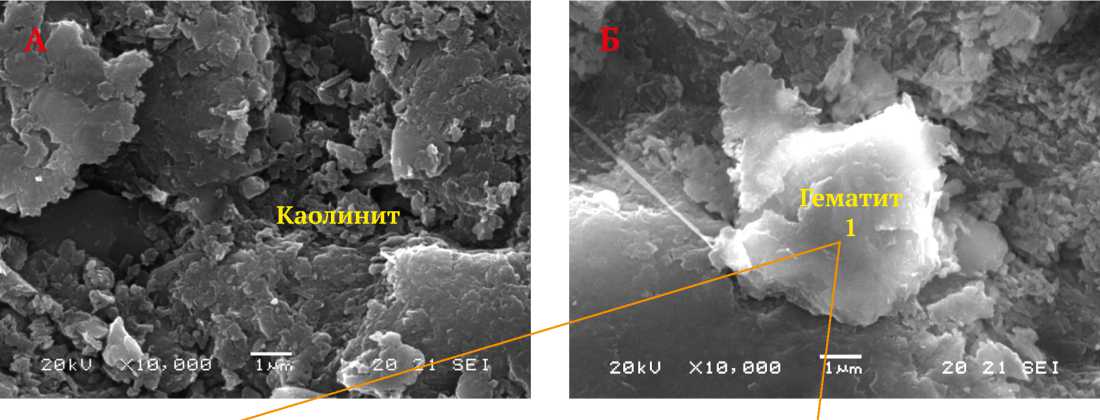

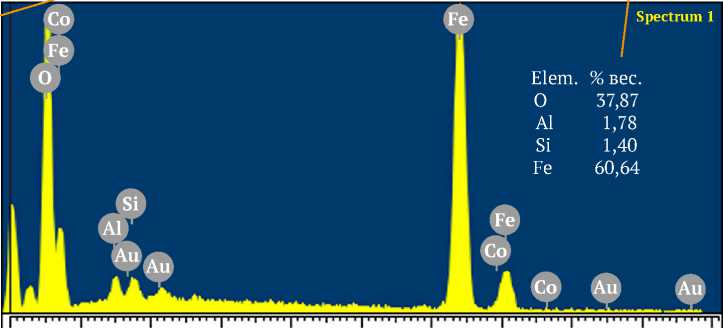

Исследования методом сканирующей растровой электронной микроскопии с РСМА (SEM – EDX)

На рис. 3 представлены SEM -микрофотографии тамазертского каолина. Соотношение химических элементов в каолине устанавливалось методом энергодисперсионного рентгеноспектрального микроанализа (EDX или РСМА). Для определения морфологии и состава каолина использовали метод сканирующей растровой электронной микроскопии (SEM) с прибором JEOL-JSM 6610-LV, совмещенным с микроанализатором OXFORD INCA-ENERGY (РСМА).

В общем виде морфологически каолин представлен пластинами каолинита гексагональной формы. По результатам сканирующей электронной микроскопии с РСМА (SEM-EDS) на микрофотографии (рис. 3, А) представлена несовершенная структура каолинита. Микрофотография показывает, что частицы имеют неправильные и плоские пластинчатые формы. Кроме того, частицы каолинита окружены частицами кварца. По данным Амиго с соавт. (Amigo et al.) [20], тамазертский каолин имеет более или менее низкую кристалличность. На рис. 3, Б показано присутствие в этом каолине примеси гематита (Fe2O3).

Рентгенофазовый (рентгеноструктурный) анализ (XRD)

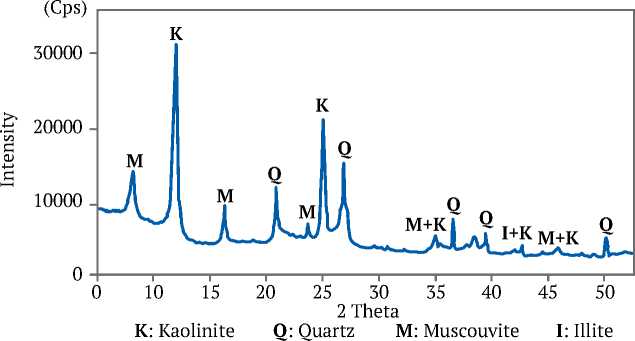

Рентгенофазовый анализ (XRD) выполнялся на дифрактометре PHILIPS-X’Pert MPD System с CuK α -излучением, настроенном на 40 мА и 45 кВ. На рис. 4 видно, что минералогический состав тамазер-тского каолина представлен в основном каолинитом, кварцем, мусковитом и иллитом.

ГОРНЫЕ НАУКИ И ТЕХНОЛОГИИ https://mst.misis.ru/

2023;8(3):215–222 Laraba M. Enrichment of Algerian kaolin using froth flotation method

Результаты флотационных испытаний

Полученные в результате флотационных испытаний продукты (пена и хвосты) высушивались в печи при температуре 105 °С в течение 24 ч. Пена, содержащая частицы каолина (гидрофобные), извлекалась путем ее слива с поверхности флотационной камеры, а хвосты (гидрофильные) оставались в нижней части камеры и состояли в основном из оксидов железа и титана. Было установлено, что регулирование подачи воздуха во флотационную камеру в начальный период флотации очень важно как для загрузки воздушных пузырьков минералами, так и для их отрыва. Кроме того, для удовлетворительного формирования пенного слоя необходимо время вспенивания 5 мин и более.

Результаты расчета материального баланса и выхода флотации для каждого испытания приведены в табл. 3. Химический анализ концентратов, полученных в результате флотационного процесса, приведен в табл. 4.

Таблица 2

Химический состав (вес. %) каолиновой руды (ТК)

|

Проба |

SiO 2 |

Al 2 O 3 |

Fe 2 O 3 |

MnO |

MgO |

CaO |

Na 2 O |

K 2 O |

TiO 2 |

P 2 O 5 |

LOI |

SiO 2 / Al 2 O 3 |

|

TK |

46,70 |

36,67 |

2,70 |

0,02 |

0,21 |

0,12 |

0,19 |

2,58 |

0,28 |

0 |

9,36 |

1,27 |

|

Каолинит KGa-1b (малодефектный) |

44,20 |

39,70 |

0,21 |

0 |

0,03 |

0 |

0,013 |

0,05 |

1,39 |

0 |

13,49 |

1,11 |

|

Идеальный каолинит* |

46,55 |

39,50 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

1,18 |

ППП (потери при прокаливании): измерены при температуре 1000 °C.

Источник: Формация Таскалуза, округ Вашингтон, Джорджиа, США

* Идеальный каолинит: относится к высокочистому, мелкозернистому, без примесей, высокой белизны и блеска, с превосходной пластичностью, термической стабильностью и другими специфическими свойствами, подходящими для его предполагаемого применения, например, при производстве керамики, бумаги, красок или фармацевтических препаратов.

0 1 2 3 4 5 6 7 8 9 10

Full Scale 805 cts Cursor: 0.000 keV keV

Рис. 3. Исследование тамазертского каолина методами SEM-EDX

2023;8(3):215–222

Расчет технологических показателей

Каждый продукт разделения может быть охарактеризован качественными и количественными показателями. По этой причине использовалось несколько уравнений [21]:

– уравнение материального баланса для продуктов разделения:

Q f = Q c + Q t ; (1)

– уравнение баланса для выходов, % :

Y f = Y c + Y t ; (2)

– выход концентрата, % :

y c = Q - 100; Qf

– выход хвостов, % :

Y, = Qt- - 100, t Q f

где Q f – масса продукта разделения, т; Q c – масса концентрата, т; Q t - масса хвостов, т; y f — выход продукта разделения, %; y c - выход концентрата, %; y t - выход хвостов, %.

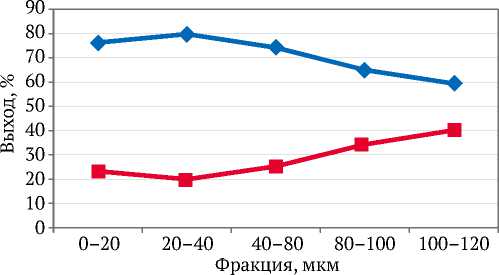

Тамазертский каолин демонстрирует хорошие показатели флотируемости. Выходы и содержания концентратов и хвостов тамазертского каолина после процесса флотации показаны на рис. 5 и 6. Оптимальный уровень выхода достигается по фракции от 20 до 40 мкм – 79,84 и 19,92 % по весу для концентрата и хвостов соответственно.

Рис. 4. Результаты рентгенофазового анализа тамазертского каолина

Таблица 3

Материальный баланс и результаты флотационных испытаний

|

№ испытания |

1 |

2 |

3 |

4 |

5 |

|||||

|

Фракция, мкм |

0–20 |

20–40 |

40–80 |

80–100 |

100–120 |

|||||

|

Материальный баланс, г |

Q c 1 |

Q t 1 |

Q c 2 |

Q t 2 |

Q c 3 |

Q t 3 |

Q c 4 |

Q t 4 |

Q c 5 |

Q t 5 |

|

190,5 |

58,9 |

199,6 |

49,8 |

185,6 |

63,7 |

162,5 |

85,7 |

148,6 |

100,5 |

|

|

Q F , г |

249,4 |

249,6 |

249,5 |

249,2 |

249,5 |

|||||

|

Выход, % |

Y c 1 |

Y 1 1 |

Y c 2 |

Y 1 2 |

Y c з |

Y t з |

Y c 4 |

Y 1 4 |

Y c 5 |

Y 1 5 |

|

76,25 |

23,30 |

79,84 |

19,92 |

74,24 |

25,26 |

65 |

34,28 |

59,44 |

40,20 |

|

Таблица 4

Химический анализ концентратов тамазертских каолинов

|

Фракция, мкм |

Оксид, вес.% |

|||||||||||

|

SiO 2 |

Al 2 O 3 |

Fe 2 O 3 |

TiO 2 |

MgO |

CaO |

Na 2 O |

K 2 O |

MnO |

P 2 O 5 |

ППП (LOI) |

SiO 2 / Al 2 O 3 |

|

|

0–20 |

49,13 |

38,81 |

0,15 |

0,05 |

0,10 |

0,06 |

0,07 |

1,05 |

00 |

00 |

10,58 |

1,26 |

|

20–40 |

49,38 |

38,97 |

0,08 |

0,04 |

0,11 |

0,06 |

0,09 |

1,11 |

00 |

00 |

10,19 |

1,27 |

|

40–80 |

48,95 |

38,79 |

0,13 |

0,09 |

0,12 |

0,08 |

0,11 |

1,23 |

00 |

00 |

10,42 |

1,26 |

|

80–100 |

48,14 |

36,85 |

0,19 |

0,12 |

0,15 |

0,10 |

0,12 |

1,28 |

00 |

00 |

12,98 |

1,30 |

|

100–120 |

47,31 |

36,72 |

0,28 |

0,20 |

0,19 |

0,10 |

0,16 |

1,41 |

00 |

00 |

13,59 |

1,29 |

MINING SCIENCE AND TECHNOLOGY (RUSSIA) ГОРНЫЕ НАУКИ И ТЕХНОЛОГИИ 2023;8(3):215–222

Laraba M. Enrichment of Algerian kaolin using froth flotation method

Из табл. 3, рис. 5 и 6 видно, что в целом выход концентрата снижается с ростом размера частиц (строго говоря, начиная с фракции 20–40 мкм, но различия выходов во фракциях 0–20 мкм и 20–40 мкм статистически незначимы). Это связано с тем, что мелкие частицы (каолинита) более подвержены извлечению в пенный продукт при пенной флотации. По общему мнению, эффективность флотационного разделения минералов снижается с увеличением размера частиц [22].

Содержание K2O снизилось с 2,58 до 1,05 вес. % во фракции < 20 мкм, что свидетельствует о значительном удалении иллита и/или мусковита.

Концентрат —■— Хвосты

Рис. 5. Выход концентратов и хвостов тамазертского каолина (ТК) при процессе флотации

Fe 2 O 3 в концентрате ТК

—■— TiO2 в концентрате ТК

Рис. 6. Содержания Fe2O3 и TiO2 в концентрате тамазертского каолина после процесса флотации

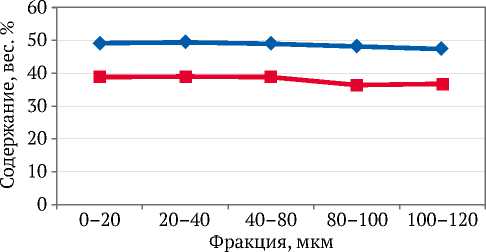

SiO 2 —■— AL2 O 3

Рис. 7. Содержания Al2O3 и SiO2 в концентрате тамазертского каолина после флотационной обработки

Результаты химических исследований (см. табл. 2 и 4, рис. 7) показывают, что содержания SiO2 и Al2O3 во фракции 20–40 мкм анализируемой пробы увеличились с 46,70 до 49,38 вес. % и с 36,67 до 38,97 вес. % соответственно. По всей видимости, это свидетельствует об увеличении содержания каолинита; соответственно, белизна полученного продукта также повысится (по сравнению с исходным каолином).

Все анализы показывают, что существенное влияние на обогащение тамазертского каолина оказывают размеры частиц, причем оптимальный размер находится в интервале от 0 до 40 мкм.

Сравнение химического анализа идеального и грузинского каолинов (KGa-1b) и химического анализа тамазертского каолина после флотационного обогащения позволяет утверждать, что флотационное обогащение дает вполне удовлетворительные результаты.

Заключение

Чаще всего примеси Fe2O3 и TiO2 вызывают окрашивание каолина и снижают его товарную ценность и промышленное использование. На пробе тамазер-тского каолина, полученной методом пенной флотации, было проведено несколько испытаний на достижение соответствия промышленным требованиям.

Химический анализ показал, что тамазертский каолин представлен алюмосиликатами с содержанием 46,70 % SiO2 и 36,67 % Al2O3. Примеси Fe2O3 и TiO2 в количестве 2,7 % и 0,28 % соответственно придают тамазертскому каолину коричневатую окраску (низкое качество), и такой каолин не подходит для многих отраслей промышленности.

Результаты, полученные при применении пенной флотации, весьма обнадеживают – после обогащения проб содержания оксидов железа и титана (основные окрашивающие примеси в тамазертском каолине (во фракции 20–40 мкм)) снизились с 2,7 до 0,08 вес. % Fe2O3 и с 0,28 до 0,04 вес. % TiO2 (в оптимальном испытании). Эти результаты подтверждают, что железо не является изоморфной примесью в структуре каолинита и находится в свободном состоянии.

Содержания SiO2 и Al2O3 после пенной флотации в анализируемых пробах (во фракции 20–40 мкм) увеличились с 46,70 до 49,38 вес. % и с 36,67 до 38,97 вес. % соответственно. По всей видимости, это свидетельствует об увеличении содержания каолинита; соответственно, с ростом содержания каолинита белизна полученного продукта также повышается (по сравнению с исходным каолином).

Кроме того, данное исследование показало важность размера частиц подвергаемой флотации пробы, который оказывает существенное влияние на эффективность обогащения тамазертского каолина методом пенной флотации. Наилучшие результаты были получены во фракции от 0 до 40 мкм.

Сравнение химического состава грузинского каолина (KGa-1b), идеального каолинита и обогащенного тамазертского каолина подтвердило, что процесс пенной флотации может быть потенциально эффективным способом улучшения качества каолиновой руды Тамазерта путем удаления Fe2O3 и TiO2 с получением удовлетворительных результатов.

2023;8(3):215–222

Список литературы Обогащение каолиновой руды месторождения Тамазерт (Алжир) методом пенной флотации

- Bundy W. M. The diverse industrial applications of kaolin. In: Murray H. H., Bundy W., Harvey C. (Eds.) Kaolin, Genesis and Utilization. Special Publication 1. Boulder, Colorado: The Clay Mineral Society; 1993. Pp. 43-73.

- Murray H. H., Keller W. Kaolins, kaolins, and kaolins. In: Murray H. H., Bundy W., Harvey C. (Eds.) Kaolin, Genesis and Utilization. Special Publication 1. Boulder, Colorado: The Clay Mineral Society; 1993. Pp. 1-24.

- Muller J. P., Calas G. Genetic significance of paramagnetic centers in kaolinites. In: In: Murray H. H., Bundy W., Harvey C. (Eds.) Kaolin, Genesis and Utilization. Special Publication 1. Boulder, Colorado: The Clay Mineral Society; 1993. Pp. 261-290.

- Clozel B., Allard T., Muller J. P. Nature and stability of radiation-induced defects in natural kaolinites: new results and a reappraisal of published works. Clays and Clay Minerals. 1994;42:657-666. https://doi.org/10.1346/CCMN.1994.0420601

- Grimshaw R. W. The chemistry and physics of clays and other ceramic materials. 4th ed. London: Ernest Benn; 1971.

- Grim R. E. Clay mineralogy. 2nd ed. New York: McGraw-Hill Book Company, International Series in the Earth and Planetary Sciences; 1968. P. 596.

- Wills B. A., Finch J. Wills’ mineral processing technology. An introduction to the practical aspects of ore treatment and mineral recovery. 8th ed. Butterworth-Heinemann; 2015. Pp. 266-268.

- Rousseau R. W. Handbook of separation process technology. NY, USA: John Wiley & Sons, Inc.; 1987. 775 p.

- Tao D. Role of bubble size in flotation of coarse and fine particles - A review. Separation, Science and Technology. 2005;39(4):741-760. https://doi.org/10.1081/SS-120028444

- Blazy P. La valorisation des minerais. Presses Universitaires de France; 1970. 415 p. (In French)

- Zhengchang Sh. Principles and Technologies of Flotation Machines. Beijing General Research Institute of Mining and Metallurgy (BGRIMM), Beijing, China; 2021. https://doi.org/10.1007/978-981-16-0332-7

- Young R. H., Morris H. H. Method of treating clay to improve its whiteness. U.S Patent. 1985. No. 4,492,628.

- Öster R., Schreck B., Rybinski W., Dobiás B. New reagent systems for the flotation of kaolinite. Minerals Engineering. 1992;5(3-5):445-456.

- Yoon R. H., Nagaraj D. R., Wang S. S., Hildebrand T. M. Benefication of kaolin clay by froth flotation using hydroxamate collectors. Minerals Engineering. 1992;5(3-5):457-467.

- Murray H. H. Major Kaolin Processing Developments. International Journal of Mineral Processing. 1980;7:263-274.

- Fuerstenau M. C., Miller J. D., Kuhn M. C. Chemistry of flotation. New York: American Institute of Mining, Metallurgical and Petroleum Engineers, Inc.; 1985. P. 132.

- Köster R., Schreck B., von Rybinski W., Dobias B. New reagent systems for the flotation of kaolinite. Minerals Engineering. 1992;5(3-5):445-56. https://doi.org/10.1016/0892-6875(92)90224-W

- Jiang H., Sun Z., Xu L., Hu Y., Huang K., Zhu S. A comparison study of the flotation and adsorption behaviors of diaspore and kaolinite with quaternary ammonium collectors. Minerals Engineering. 2014;65:124-129. https://doi.org/10.1016/j.mineng.2014.05.023

- Castelein O. Influence de la vitesse de traitement thermique sur le comportement du kaolin bio: application au frittage rapide. Thèse de doctorat de l’université de Limoges. 2000. (In French)

- Amigo J. M., Bastida M., Sanz J. et al. Crystallinity of Lower Cretaceous kaolinites of Teruel (Spain). Applied Clay Science. 1994;9:51-69. https://doi.org/10.1016/0169-1317(94)90014-0

- Pilov P. I., Petrova O. V. Procédés et machines de traitement des minéraux utiles. Le manuel. Université Nationale des Mines; 2013.

- Trahar W. J., Warren L. J. The floatability of very fine particles - A review. International Journal of Mineral Processing. 1976;3:103-131. https://doi.org/10.1016/0301-7516(76)90029-6