Оборудование для приготовления полнорационных комбикормов в условиях хозяйств

Автор: Пахомов Виктор Иванович, Смоленский Анатолий Васильевич, Алфров Александр Сергеевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 7 (68) т.12, 2012 года.

Бесплатный доступ

Обоснованы организационно-технологические принципы создания эффективного внутрихозяйственного кормопроизводства на основе блочно-модульного принципа построения отдельных технологических линий и использования этих линий как самостоятельно, так и в составе целых комплексов комбикормовых предприятий. Описан разработанный комплекс машин и оборудования, его технические характеристики и режимы работы этого оборудования при переработке кормовых ингредиентов и приготовлении полнорационных комбикормов. Приведены результаты исследований опытных образцов технологического модуля подготовки и ввода в состав комбикормов жидких обогащающих и лекарственных (витаминных) эмульсий, технологической линии ввода ферментных и других биологически активных добавок (сухих). Разработана принципиальная схема автоматизированного комбикормового цеха на основе блочно-модульного принципа отдельных технологических линий и экономическая эффективность её применения в условиях хозяйств.

Комбикорма, смесители, дробилки, блочно-модульная система

Короткий адрес: https://sciup.org/14249908

IDR: 14249908 | УДК: 631.363

Текст научной статьи Оборудование для приготовления полнорационных комбикормов в условиях хозяйств

Введение. Обеспечение продовольственной безопасности нашей страны во многом зависит от стабилизации и развития животноводства, так как доля импортируемого мяса в России составляет 41 %, молока — 27 %. Основным условием подъёма животноводства и птицеводства является совершенствование системы кормления на основе высокоточного балансирования кормовых смесей, с учётом потребности каждого вида и половозрастных групп животных и птицы.

Увеличение объёмов производства молока, мяса и яиц будет происходить преимущественно за счёт интенсификации, а значит, должна повыситься роль кормления, сбалансированного по всем элементам. При этом кормовые ингредиенты рациона должны быть высокого качества, обеззараженные от вредных микроорганизмов и токсинов.

Только при сбалансированном кормлении животные и птица максимально проявляют свой генетический потенциал продуктивности. При этом резко снижаются затраты кормов на 1 кг прироста массы. Так, при откорме свиней, затраты кормов снижаются с 7,0—8,0 до 3,4—4,0 кормовых единиц (к. ед.).

В целом по хозяйствам России затраты кормов на 1 ц молока превышают нормативные в 1,4 раза и составляют 1,33 ц к. ед., а на привесы 1 ц говядины — превышают в 2,3 раза и составляют 14,5 ц к. ед., затраты на 10 шт. яиц составляют 2,1—2,2 к. ед., тогда как при скармливании высококачественных, точно сбалансированных комбикормов эти затраты не превышают 1,2— 1,3 к. ед. Наиболее полно удовлетворяют потребностям животных и птицы в необходимых питательных веществах, аминокислотах, витаминах, микроэлементах, жирах и переваримом белке полностью сбалансированные комбикорма, в которые кроме вышеперечисленных веществ входят мультиэнзимные композиции, ароматизаторы, подкислители, ввод которых позволяет увеличить привесы животных, смягчить стресс при отъёме, улучшить сохранность и снизить расход кормов. Основные принципы создания блочно-модульного внутрихозяйственного кормопроизводства. Одним из альтернативных путей решения проблемы получения полнорационных, высокопитательных и относительно дешёвых комбикормов, наряду с совершенствованием и реорганизацией промышленной комбикормовой отрасли, явилось развитие внутрихозяйственного сектора производства комбикормов.

Эффективность производства комбикормов в условиях хозяйств определяется множеством различных факторов. В Северо-Кавказском НИИМЭСХ Россельхозакадемии были определены и сформулированы основные организационно-технологические принципы создания наиболее эффективного внутрихозяйственного кормопроизводства, к которым, в частности, относятся:

-

• использование в хозяйствах в максимальной степени собственной сырьевой базы, существующей технологической оснащённости, капитальных строений;

-

е блочно-модульное формирование структуры комбикормовых предприятий, обеспечивающее возможность её адаптивной трансформации к индивидуальным особенностям сельхозпроизводителя;

-

• применение энергосберегающих технологий и оборудования, обеспечивающих снижение затрат и производство высокопитательных комбикормов;

-

• обеспечение тесной интеграционной связи между производством комбикормов и животноводством, предполагающей адекватность технологии производства потребностям животноводства, как в объёмах, так и в качественных показателях.

Блочно-модульный принцип построения отдельных технологических линий обеспечивает их использование как самостоятельно, так и в составе комплекса, что помогает строить комбикормовое предприятие поэтапно. Кроме того, можно использовать при этом многоуровневое автоматизированное управление технологическим процессом производства комбикормов — от уровня технологических линий до комплекса в целом, гарантируя соблюдение требуемого режима, а, следовательно, и качество комбикорма.

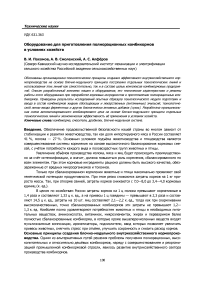

Для реализации на практике разработанной блочно-модульной схемы внутрихозяйственного комбикормового предприятия нового поколения был проведён широкий ряд исследований по разработке принципиально новых энергосберегающих процессов подготовки различных компонентов комбикормов и оптимизации конструктивно-технологических параметров оборудования. На их основе создан базовый комплект оборудования, включивший в себя автоматизированный комбикормовый агрегат для измельчения, электронного дозирования и смешивания компонентов АКА-3.322 (рис. 1) с мощностью электродвигателей, равной 45,1 кВт.

Рис. 1. Автоматизированный агрегат АКА-3.322 в линии подготовки зерновых компонентов

Агрегат легко монтируется и не требует больших помещений, применение тензометрической системы весового дозирования позволяет уменьшить погрешность дозы до 1,5 %, при этом однородность смешивания составляет не менее 93 %.

Для приёма и подачи кормовых компонентов разработаны и выпускаются промышленностью бункеры-питатели: БД-2, БД-1, БД-1,5.

Для измельчения компонентов комбикормов разработаны дробилки кормов, которые могут применяться как в составе технологических линий кормоцеха, так и самостоятельно. Это молотковые дробилки АДК-1Э (ДМ-5), ДМ-8, вертикальные дробилки ВД-1 и ВД-3 [1, 2], техническая характеристика которых представлена в таблице 1.

Таблица 1

Технические характеристики дробилок

|

Параметры |

ДМ-5 |

ДМ-10 |

Р1-БДК-5М |

ВД-1 |

вд-з |

|

Производительность, т/ч |

4—6 |

8-10 |

4—5 |

0,8-1,0 |

3,0 |

|

Мощность электродвигателя, кВт |

18,5 |

30,0 |

38,75 |

5,5 |

И |

|

Количество молотков, шт. |

64 |

96 |

— |

8-24 |

8-24 |

|

Частота вращения ротора, мин-1 |

3200 |

2950 |

— |

4700 |

3200 |

|

Циаметр отверстий решета, мм |

3,2; 4,2; 6,3; 8,0 |

3,2; 4,2; 6,3; 8,0 |

3,0; 5,0; 7,0 |

2,0; 3,0; 4,0 |

2,0; 3,0; 4,0 |

|

"абаритные размеры, мм |

1314x1070x1650 |

1840x1040x1260 |

— |

880x470x330 |

1100x1750x600 |

|

Масса, кг |

670 |

860 |

1000 |

136 |

280 |

Эти дробилки имеют меньшую энергоёмкость процесса измельчения за счёт выбора более рациональных кинематических и конструктивных параметров.

Для шелушения ячменя была разработана шелушилка ШЗ-01.

Для смешивания компонентов комбикорма авторами совместно с ООО «Агротехнопарк» разработаны и выпускаются смесители кормов: вертикальные УСК-3, УСК-б; горизонтальные СК-15Н, СК-15П, СК-3, технические характеристики которых приведены в таблице 2.

Таблица 2

Технические характеристики смесителей

|

Параметры |

СК-15Н |

СК-3 |

УСК-3 |

УСК-6 |

Р1-БСК |

|

Производительность при: периодическом, непрерывном режиме смешивания, т/ч |

2,0 10,0 |

6,0 |

4,0 |

6,0 |

ДО 6,0 |

|

Однородность смешивания при: периодическом, непрерывном режиме, % |

95,0 90,0 |

95,0 |

93,0 |

90,0 |

до 95,0 |

|

Продолжительность смешивания при периодическом смешивании, мин |

4,0 |

6,0 |

3,0 |

4,0 |

3—7 |

|

Ёмкость, м3 |

0,6 |

3,0 |

2,0 |

6,0 |

2,2 |

|

Установленная мощность электродвигателя, кВт |

5,5 |

7,5 |

8,1 |

14,0 |

7,5 |

|

Габаритные размеры, мм |

2200x800x1600 |

2500x1850x2050 |

2850x2450x2480 |

3770x3150x3350 |

2530x1300x2800 |

|

Масса, кг |

500 |

800 |

1200 |

2200 |

480 |

Для балансирования комбикормов обогащающими и лекарственными микродобавками (премиксами) в условиях внутрихозяйственного комбикормового цеха авторами совместно с ООО «Канио» была разработана установка АП-100 (рис. 2), включающая приёмный бункер для наполнителя, смеситель предварительного смешивания микроингредиентов и наполнителя, смеситель-нормализатор для окончательного смешивания, шнеки и механизм привода, электрозадвижки и шкаф управления АСУТП с микропроцессором.

Рис. 2. Общий вид агрегата АП-100

Технические характеристики агрегатов АКА-3.322 и АП-100 представлены в таблице 3. Такие агрегаты успешно эксплуатируются в ЗАО «Русь» Белгородской области, в ЗАО «Родина» Новокубанского района Краснодарского края и других хозяйствах. Как показала практика, затраты на создание линии (агрегата) приготовления премиксов окупаются в первые полгода эксплуатации.

Таблица 3

Технические характеристики агрегатов

|

Параметры |

АКА-3.322 |

АП-100 |

|

Производительность, т/ч |

3—5 |

до 0,2 |

|

Установленная мощность, кВт |

45,1 |

10,7 |

|

Потребляемая мощность, кВт |

не более 25,0 |

7,0 |

|

Однородность смешивания, % |

93,0 |

97,0 |

|

Погрешность дозирования, % |

±1,0 |

±0,3 |

|

Ёмкость бункера (смесителя-дозатора), м3 |

2,0 |

— |

|

Ёмкость смесителя предварительного смешивания, м3 |

— |

0,03 |

|

Ёмкость смесителя основного смешивания, м3 |

— |

0,10 |

|

Ёмкость приёмного бункера, м3 |

— |

1,0 |

|

Габаритные размеры, мм |

3520x1820x2226 |

3995x2173x2970 |

|

Масса, кг |

2300 |

400 |

Для управления технологическим процессом приготовления комбикормов авторами совместно с ООО «Канио» разработана и успешно применяется автоматизированная система управления на базе отечественной микропроцессорной техники, полностью адаптированной к условиям сельской местности и её современной технологической базе, позволяющая работать с 12 компонентами комбикормов и любым вспомогательным технологическим оборудованием.

Вышеперечисленное оборудование позволяет комплектовать комбикормовые предприятия производительностью от 2 до 12 т/ч.

Особое внимание в последнее время авторами уделяется созданию технологических модулей: приготовления и ввода ферментных и других биологически активных добавок в сухом виде, повышающих усвояемость кормовых компонентов и кормовую ценность кормовых смесей; приготовления и ввода жидких обогащающих и лекарственных (витаминных) эмульсий; высокоинтенсивной тепловой обработки ингредиентов комбикорма с использованием конвективного нагрева и СВЧ-нагрева.

Экспериментальными исследованиями рабочего процесса опытных образцов установлено, что базовое оборудование:

е технологической линии ввода ферментных и других биологически активных добавок (сухих) в состав комбикормовых смесей на базе агрегата для приготовления обогащающих и лекарственных добавок АП-100 надёжно выполняет технологический процесс и удовлетворяет агрозоотехническим требованиям к подготовке компонентов и качеству приготовленных обогащающих смесей. Так, однородность смеси по технологической линии в целом составляет 96,3 %, точность дозирования — ±0,18 %, производительность за час основного времени — 215 кг/ч при удельных затратах энергии 27,7 кВгч/т. Коэффициент надёжности выполнения технологического процесса — 0,99;

е технологического модуля подготовки и ввода в состав комбикормов жидких обогащающих и лекарственных (витаминных) эмульсий (рис. 3) достигает требуемой однородности смешивания (не ниже 95 %) комбикорма с потоком жидкого компонента (растительное масло или масловодная эмульсия при температуре 50—55 °C) при частоте вращения валов смесителя с вильчатыми лопатками равной 250—300 мин-1 и длительности смешивания 4 —5 мин (в режиме циклического действия). Доза внесения масла при этом 2—3 % (по массе). Удельная энергоёмкость процесса при рациональных параметрах и режимах работы смесителя составила 0,27—0,31 кВгч/т. Производительность смесителя 3,1 т/ч [3].

Рис. 3. Технологический модуль ввода жидких обогащающих добавок и лекарственных (витаминных) эмульсий

При работе технологического модуля в непрерывном цикле, когда компоненты комбикорма подаются в смеситель в виде «слоёного пирога», требуемая однородность смешивания комбикорма и растительного масла (водомасляной эмульсии) достигнута при размещении форсунок по длине смесителя с шагом 500 мм; угол установки вильчатых лопастей смешивающих валов соста- вил 45°; частота вращения валов — 310 мин-1; температура жидких добавок — 55 °C; форсунки — центробежные; диаметр отверстий форсунок — 1,5 мм; рабочее давление масла в системе— 0,3 МПа. Производительность технологического модуля при этих параметрах составила 12,6—15,1 т/ч, в зависимости от рецепта приготавливаемого комбикорма, при удельных затратах энергии 0,32—0,35 кВт-ч/т.

В соответствии с принятой технологией подготовки кормовых компонентов и приготовления полнорационных комбикормов в условиях сельскохозяйственного производства были разработаны базовые варианты технических предложений на создание хозяйственных комбикормовых цехов производительностью 16—24, 45—50, 60—80,120—160 т/смену.

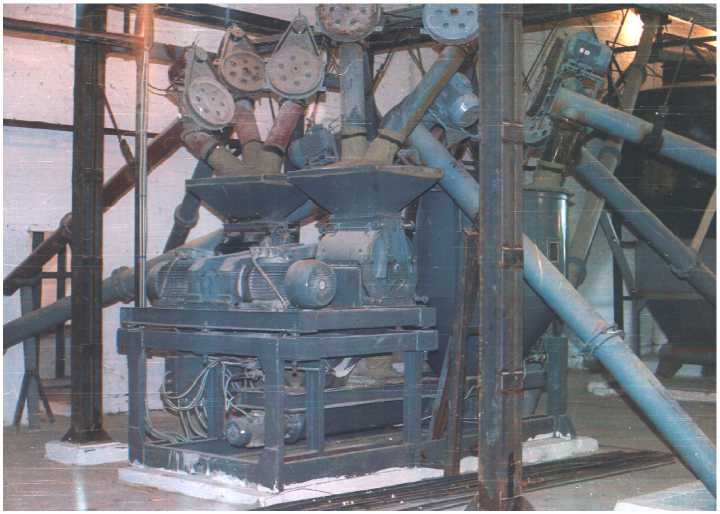

Так, базовый вариант размещения оборудования комбикормового цеха производительностью 45-40 т/смену, представленный на рис. 4, предполагает следующую комплектацию: отделение приёма и очистки зернофуража в составе бункера ВС-06, сепаратора зернофуража СФ-50, подающего и распределительного шнеков; размольно-смесительное отделение, включающее бункер зерновых компонентов, комбикормовые агрегаты АКА-3.322, загружающие шнеки; отделение приготовления белково-минерально-витаминных добавок в составе бункеров добавок БД-1,5, дробилки молотковой ДМ-5, смесителя УСК-3, системы шнековых транспортёров для подачи компонентов БМВД и выдачи готовой смеси; отделение приготовления жидких добавок в составе оперативной ёмкости, форсунок, насоса; отделение хранения и выдачи готового комбикорма, включающее бункера готовой продукции со шнеками выдачи; отделение приготовления обогащающих и лекарственных добавок на базе агрегата АП-100.

Рис. 4. Схема комбикормового цеха производительностью 45—50 т/смену:

1, 15 — бункер добавок БД-15-1; 2 — сепаратор зернофуража СЗ-50; 3 — агрегат приготовления премиксов и лекарственных смесей АП-100; 4 — бункер добавок БД-5; 5, 8, 12, 13, 16 — бункер загрузочный для зерновых компонентов; 6 — дробилка молотковая; 7 — шелушитель зерна ШЗ-01М; 9 — бункер промежуточный на весах; 10 — модуль подготовки и ввода в состав комбикормов жидких обогащающих и лекарственных (витаминных) эмульсий; И — горизонтальный смеситель кормов СК-15; 14— вертикальный смеситель ВС-02

ИЗ

Управление технологическим процессом приготовления комбикорма осуществляется с помощью автоматизированной системы управления на базе микропроцессорной техники. Заключение. СКНИИМЭСХ совместно с партнёрами (ООО «Агротехнопарк», ЗАО «Грант», ООО «Канио» и другими предприятиями) построено более 90 и реконструировано более 200 комбикормовых предприятий нового поколения в 19 регионах Российской Федерации.

Применение внутрихозяйственных комбикормовых предприятий позволило повысить продуктивность животных и птицы на 15—18 %, снизить энергоёмкость процесса приготовления полнорационных комбикормов в 1,4—1,6 раза. Фактический годовой эффект одного предприятия составил в среднем около 4 млн рублей, срок окупаемости капитальных вложений — 1,5—2 года. Библиографический список

-

1. Ястребов, А. В. Система производства комбикормового оборудования и монтажа кормоцехов / А. В. Ястребов, В. А. Ястребов, В. И. Пахомов Ц Техника в сельском хозяйстве. — 2007. — № 1, —С. 19—22.

-

2. Молотковая дробилка с вертикальным валом ротора: патент на полезную модель Рос. Федерация: F26 ВЗ / 14 / К. И. Бахчевников, Е. С. Кочегура, В. А. Михайлов, А. В. Смоленский. — № 2011126793 / 13; заявл. 29.06.11; опубл. 27.11.11, Бюл. № 33. — 3 с.

-

3. Смоленский, А. В. Установка для смешивания водно-масляных эмульсий с сухими компонентами комбикорма / А. В. Смоленский, А. С. Алфёров // Механизация и электрификация сельского хозяйства. — 2011. — № 8. — С. 19—20.

Материал поступил в редакцию 11.07.2012.

Список литературы Оборудование для приготовления полнорационных комбикормов в условиях хозяйств

- Ястребов, А. В. Система производства комбикормового оборудования и монтажа кормоцехов/А. В. Ястребов, В. А. Ястребов, В. И. Пахомов//Техника в сельском хозяйстве. -2007. -№ 1. -С. 19-22.

- Молотковая дробилка с вертикальным валом ротора: патент на полезную модель Рос. Федерация: №110660, МПК F26 В3/14/Н. И. Бахчевников, Е. С. Кочегура, В. А. Михайлов, А. В. Смоленский. -№ 2011126793/13; заявл. 29.06.11; опубл. 27.11.11, Бюл. № 33. -3 с.

- Смоленский, А. В. Установка для смешивания водно-масляных эмульсий с сухими компонентами комбикорма/А. В. Смоленский, А. С. Алфёров//Механизация и электрификация сельского хозяйства. -2011. -№ 8. -С. 19-20.