Обоснование геометрических параметров футеровочных пластин приводного барабана ленточного конвейера

Автор: Зиборова Е. Ю., Мнацаканян В. У.

Журнал: Горные науки и технологии @gornye-nauki-tekhnologii

Рубрика: Горные машины, транспорт и машиностроение

Статья в выпуске: 2 т.7, 2022 года.

Бесплатный доступ

Ленточные конвейеры широко применяются в горной промышленности при открытой и подземной добыче полезных ископаемых для перемещения насыпных грузов в горизонтальном и наклонном направлениях до мест их переработки. Для создания наилучших условий фрикционного контакта ленты с барабаном применяют различные способы футеровки приводных барабанов. Основными футеровочными материалами служат резины различных марок, обеспечивающие должный коэффициент сцепления барабана с лентой, величина которого находится в пределах 0,6-0,62. Материал футеровки приводных барабанов должен иметь высокую износостойкость, термостойкость, механическую прочность, способность не накапливать на поверхности электрических зарядов и при нагреве не образовывать опасных концентраций ядовитых токсических составляющих, например, хлорные газы, окись углерода. Широкие возможности в направлении повышения долговечности футеровок и повышения ресурса тяжелонагруженных конвейеров большой мощности открывает применение керамических футеровок. В статье представлены результаты исследования напряженно-деформированного состояния керамических футеровочных пластин приводного барабана ленточного конвейера. Исследование проводилось с использованием среды Solid Work Simulation на основе принятой расчетной схемы контакта пластины с лентой для приводного барабана диаметром D = 1250 мм с шириной ленты L = 1000 мм и величиной натяжения набегающей ветви ленты Sнб = 25400 даН с учетом величины, направления и характера действующих нагрузок. На основе анализа напряженно-деформированного состояния футеровочных пластин из алюмооксидной керамики выявлены благоприятные геометрические параметры выступов и требуемые свойства футеровочного материала, обеспечивающие им должную несущую способность при контакте с резиновой обкладкой ленты. Установлено, что диаметр выступов пластин для тяжелых условий эксплуатации должен составлять не менее 4,5 мм, при этом радиус скругления торцевой кромки R желательно выдерживать в пределах 0,5…0,6 мм, у основания - 0,3…0,4 мм при высоте выступа 1,0…1,4 мм, что предотвращает появление концентрации напряжений в опасных сечениях. Установлено, что для эффективной эксплуатации резинокерамических футеровок предел прочности при изгибе алюмооксидной керамики должен быть не менее 350 МПа. Симуляция напряженно-деформированного состояния пластины при воздействии на нее знакопеременных нагрузок позволила выявить характерные участки с максимальной концентрацией напряжений, являющиеся очагами зарождения трещин. Таким образом, появилась возможность прогнозировать ресурс футеровки.

Ленточный конвейер, приводной барабан, керамическая футеровка, геометрические параметры, рабочий профиль, концентрация напряжений, свойства, ресурс

Короткий адрес: https://sciup.org/140295680

IDR: 140295680 | DOI: 10.17073/2500-0632-2022-2-170-179

Текст научной статьи Обоснование геометрических параметров футеровочных пластин приводного барабана ленточного конвейера

Ленточные конвейеры широко применяются в горной промышленности при открытой и подземной добыче полезных ископаемых для перемещения насыпных грузов в горизонтальном и наклонном направлениях до мест их переработки. Они относятся к транспортным машинам непрерывного действия и по сравнению с другими типами горного транспорта характеризуются высокой энергоэффективностью и производительностью [1–3]. Основные тенденции развития ленточных конвейеров как в России, так и за рубежом, состоят прежде всего в повышении их производительности и ресурса за счет стабилизации тягового фактора [4, 5], автоматизации конвейерных ли-ний1, применения мощных приводов [6], увеличения длины и прочностных характеристик применяемых лент наряду с обеспечением высокого уровня надежности и долговечности приводных и направляющих узлов [7–12], повышении энергоэффективности конвейеров [13], эффективности транспортировки с использованием промежуточных приводов различных конструкций [14].

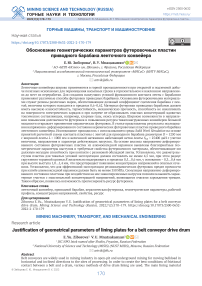

Главным тяговым и одновременно грузонесущим органом ленточного конвейера является конвейерная лента 2 , движущаяся по замкнутому контуру (рис. 1). Движение ленте передается с помощью фрикционной передачи при огибании ею приводного барабана 2.

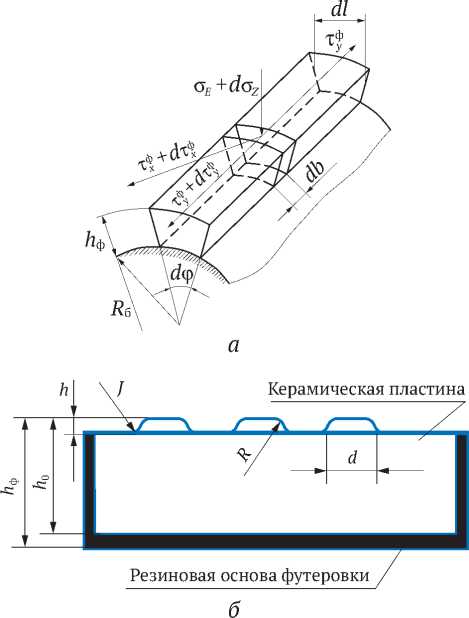

Для создания наилучших условий фрикционного контакта ленты с барабаном на практике широко применяют различные способы футеровки приводных барабанов. Основными футеровочными материалами, как правило, служат резины различных марок (рис. 2, а ), обеспечивающие должный коэффициент сцепления барабана с лентой, величина которого находится в пределах 0,6–0,62 [1, 8]. Недостатком резиновой футеровки является резкое снижение коэффициента сцепления в обводненных условиях, что приводит к пробуксовыванию ленты и потере тяговой силы.

1 – приводной барабан; 2 – лента; 3 – опорные ролики; 4 – загрузочное устройство; 5 – натяжной барабан

2022;7(2):170–179

а

б

Рис. 2. Виды футеровок: а – резиновая; б – резинокерамическая

Материал футеровки приводных барабанов должен иметь высокую износостойкость, термостойкость, механическую прочность, способность не накапливать на поверхности электрических зарядов и при нагреве не образовывать опасных концентраций ядовитых токсических составляющих, например, хлорные газы, окись углерода.

Широкие возможности в направлении повышения долговечности футеровок и повышения ресурса тяжелонагруженных конвейеров большой мощности открывает применение керамических фу-теровок (рис. 2, б ), которые удовлетворяют всем вышеприведенным требованиям. Для барабанов, диаметр которых свыше 800 мм, используют составные двух-трехслойные резинокерамические, либо металлорезинокерамические полотна. Керамическая футеровка обеспечивает наилучшие условия контакта барабана с лентой по принципу «трение», «трение с частичным зацеплением», при этом коэффициент сцепления составляет 0,8, что исключает проскальзывание даже при наличии в зоне контакта избыточной влаги и существенно увеличивает производительность конвейеров, а также надежно фиксирует ленту по ширине барабана в процессе движения, препятствуя ее сползанию2 [15].

Цели и задачи

Большое практическое значение имеет уменьшение скольжения ленты по приводному барабану, соответственно, уменьшение износа ленты и поверхности барабана. В связи с этим керамические футеровки являются наиболее перспективными. Однако несмотря на широкое их использование еще существует ряд актуальных задач, связанных с необходимостью повышения их ресурса на основе создания керамических пластин с заданной геометрией, улучшенными механическими и эксплуатационными свойствами, для условий циклического нагружения. В научной литературе приведены рекомендации по выбору геометрических параметров высокоэластичных футеровок, при этом практически отсутствуют такие данные по резинокерамическим футеровкам. Ряд ведущих зарубежных и отечественных производителей комбинированных полотен лишь сообщают о габаритах и высотных параметрах выступов керамических пластин, значения которых определяются преимущественно из технологических соображений или опыта экс-плуатации3. Вместе с тем рассуждения о возможном увеличении тягового усилия приводного барабана и коэффициента сцепления при использовании резинокерамической футеровки в первую очередь тре- https://mst.misis.ru/

2022;7(2):170–179

буют научного обоснования высотных параметров и профиля несущего элемента, каковым является выступ пластины, непосредственно контактирующий с лентой, воспринимающий основную нагрузку и обеспечивающий необходимое с ней сцепление при вращении приводного барабана. Решение данных задач позволит выявить рациональные параметры выступов, обеспечивающих должный ресурс керамических пластин и, соответственно, ресурс футеровки наряду с повышением эффективности эксплуатации конвейеров и технического обслуживания.

Методы

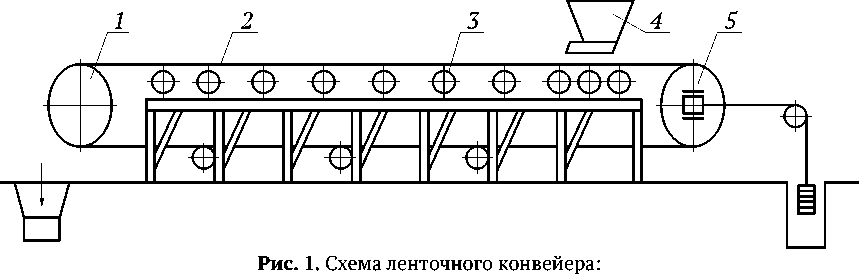

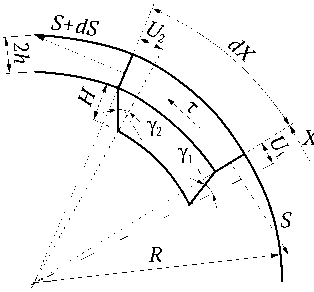

При передаче тягового усилия между футеровкой и конвейерной лентой возникают силы, связанные отношением (рис. 3, а ):

т < fN , (1) где f – коэффициент трения между футеровкой и лентой ; N – нормальная сила от давления ленты на барабан, приведенная на единицу длины ( N = S/R б , S – сила натяжения тягового органа , R б – радиус барабана).

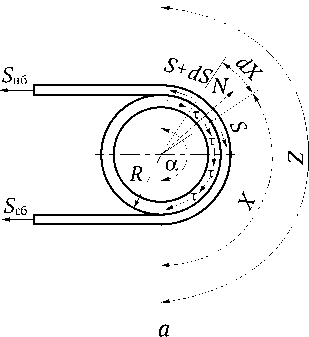

В реальных условиях эксплуатации принято рассматривать дуги относительного скольжения (αск) и покоя (α о.п ) (рис. 3, б ) [12]. От отношения этих дуг зависит запас силы трения на барабане, характеризующий беспробуксовочный режим работы приводного барабана. При значительном запасе силы трения (дуга α о.п ) упругое проскальзывание ленты относительного приводного барабана уменьшается. С уменьшением запаса силы трения проскальзывание увеличивается, и после достижения некоторого предела (при α ск ≅ α о.п ) происходит срыв сцепления и начинается пробуксовка ленты относительно барабана. Таким образом, тяговое усилие передается на дуге скольжения, а дуга α о.п выполняет роль резерва силы тяги. Вместе с тем в работах [16, 17] показано, что при использовании эластичных футеровок некоторая часть тягового усилия передается и на дуге относительного покоя.

Влияние геометрических параметров и свойств материала футеровки, обеспечивающих работу привода без относительного проскальзывания ленты

по барабану, рассмотрено в работах [12, 16, 17]. При этом сдвиг футеровки высотой Н под действием распределенных сил τ выражается зависимостью: τ = G γ, где G – модуль сдвига футеровочного материала; γ – угловая деформация футеровки (рис. 3, в ).

Приращение силы S на участке dx определяется равенством, где принято, что γ = u / H :

dS = B т dx = —Budx.

После ряда преобразований в работах [12, 16] тяговый фактор на футерованном барабане, осуществляющем передачу тягового усилия без относительного скольжения, выразили формулой:

—— = chml или Ф = chml , S сб

приняв

m 2

после преобразования получено

Ф = ch

где с – произвольная постоянная, определяемая граничными условиями; h – толщина конвейерной ленты; l – длина дуги обхвата барабана лентой; H – высота футеровки; G – модуль сдвига материала футеровки; E – модуль упругости материала ленты при продольном растяжении.

После преобразований, согласно [16], уравнение принимает вид:

archSH6 = V (GIH)(BIE0)l, (5) Sсб где E0 = EhB – продольная жесткость ленты; B – ширина ленты; Sнб и Sсб – натяжение соответственно набегающей и сбегающей ветвей конвейерной ленты.

Из формул (4) и (5) следует, что на величину тягового усилия наряду с материалом ленты существенное влияние оказывают жесткость материала и высотные параметры футеровки.

в

Рис. 3. Схемы передачи тягового усилия барабаном на: а – невесомую, нерастяжимую нить; б – растяжимую нить без футеровки; в – растяжимую нить при наличии футеровки https://mst.misis.ru/

2022;7(2):170–179

Предельная угловая деформация элемента футеровки (рис. 3, в ) определяется как:

u о

Y пр — tg Y пр , (6)

G где u0 – предельная величина деформации ленты.

В работе [17], посвященной исследованию параметров высокоэластичной футеровки барабана, представлен вывод, согласно которому увеличение толщины футеровки и особенно ее рифленой части способствует увеличению тяговой способности приводного барабана.

Следует отметить, что в керамической футеровке рабочим элементом является выступ пластины, высота и диаметр которого должны быть строго регламентированы ввиду хрупкости керамики. Несущая способность и эксплуатационные характеристики футеровки определяются прежде всего устойчивостью и целостностью выступа, поэтому обоснование его высотных параметров, геометрии профиля и требуемых прочностных характеристик является важной научно-практической задачей, решение которой позволит повысить эффективность эксплуатации тяжелонагруженных конвейеров, технического обслуживания и ремонта футеровки приводного барабана.

Выступами воспринимается как нормальная, так и окружная сила при повороте барабана и, следовательно, их сопротивляемостью разрушению и определяется несущая способность футеровки, особенно в тех случаях, когда пластины закрепляются при помощи клея непосредственно на обечайке приводного барабана без упругой резиновой основы.

Как правило, выступы рассредоточены по поверхности пластины на определенном расстоянии друг от друга, часто в шахматном порядке, чем создают своеобразную топографию для реализации контакта с лентой по принципу «трение с частичным зацеплением», а также возможность отвода воды, грязи и других механических частиц из зоны контакта пластин с лентой. В то же время локализация зон контакта с лентой на единичных участках рабочего профиля пластины усугубляет нагруженность каждого отдельного элемента и требует от материала футеровки высоких эксплуатационных характеристик.

Ограничивающими факторами применения керамики в узлах трения ленточных конвейеров являются пониженная трещиностойкость материала и усталостная прочность (прочность на изгиб), обусловленные неоднородностью структуры применяемой керамики, наличием в ней скрытых дефектов и пористости. Увеличение высотных параметров выступов пластины возможно лишь до определенного значения во избежание их разрушения под действием циклических эксплуатационных нагрузок.

Взаимодействие конвейерной ленты с футерованным приводным барабаном представляет собой достаточно сложный процесс, требующий учета большого числа факторов. Имеющийся математический аппарат, используемый для выявления связи между деформациями футеровки и окружными силами, весьма сложен для инженерных расчетов, перегружен большим числом коэффициентов и часто не позволяет учесть все факторы [17]. Поэтому для решения поставленных задач использовались возможности компьютерного моделирования.

В настоящее время в горном деле, геомеханике, геофизике для описания и исследования сложных производственных процессов, протекающих в различных горно-геологических условиях, а также для решения ряда прикладных задач в области приводов горных машин, ленточных конвейеров и конвейерных лент широко применяют методы компьютерного моделирования и численного анализа, позволяющие достаточно точно описать различные состояния элементов технических систем [18–25].

С целью выявления благоприятной геометрии керамических вставок были созданы цифровые модели футеровочных пластин и исследовано напряженно-деформированное состояние выступов пластины при контакте с лентой с учетом направления действующих нагрузок [17]. При этом считали, что лента под действием касательных сил испытывает деформацию сдвига, а футеровка испытывает как деформацию сдвига в окружном направлении, так и деформацию сжатия в радиальном направлении (рис. 4), т. е. находится в сложном напряженно-деформированном состоянии (НДС).

Допущения, принятые при исследовании НДС футеровки:

-

– материал керамической футеровки изотропен;

-

– центробежные силы в расчет не принимаются;

-

– на дуге скольжения ленты по футерованному барабану действует закон Эйлера;

-

– при исследовании НДС футеровки рассматриваются только установившееся процессы;

-

– деформации сдвига эластичной части футеровки, в которую вулканизирована керамика, достаточно малы и не превышают 10 % ее толщины;

-

– лента принимается совершенно упругой.

Компьютерное моделирование процесса нагружения выполнялось с использованием программного обеспечения Solid Work Simulation для футеровки барабана диаметром D = 1250 мм с шириной ленты L = 1000 мм и величиной натяжения набегающей ветви ленты S нб = 25400 даН. В качестве материала футеровочных пластин была принята алюмооксидная керамика с пределом прочности на сжатие 950 МПа, пределом прочности на изгиб 390–400 МПа и модулем нормальной упругости E = 374 ГПа. Коэффициент Пуассона ν принимался 0,3. Модуль сдвига G определялся по формуле:

G = E

2(1 + v )

.

При моделировании контакта принимались во внимание следующие ограничения [11]:

Размеры пластины ( L × B × h 0) принимались равными 20×20×8 мм, диаметр выступа d изменялся в диапазоне 3,0…4,5 мм, высота выступа h варьировалась от 1,0 до 2,0 мм, радиус торцевой кромки R – от 0,2 до 0,8 мм, радиус у основания выступа r – от 0,2 до 0,4 мм.

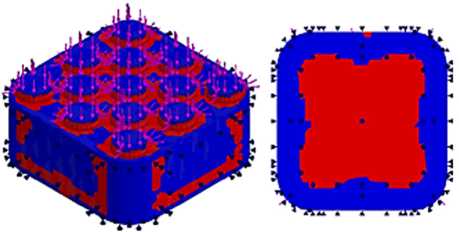

По отпечатку рабочей поверхности цифровой модели на резиновой обкладке ленты, представленному на рис. 4, б , видно, что наибольшее давление испытывают крайние выступы пластины, вступающие в контакт с лентой и выходящие из контакта при повороте барабана.

Рис. 4. Схема к анализу напряженного состояния элементарных участков керамической футеровки барабана ( а ), параметры керамической вставки ( б ) и цифровая модель отпечатка в резиновой обкладке ленты от упругого контакта с выступами керамической пластины ( в ):

R б – радиус приводного барабана; h ф – общая высота футеровки; h 0 – высота керамической пластины; σ z – нормальное напряжение; τ ф x , τ ф y – касательные напряжения в окружном направлении и по ширине барабана соответственно; d и h – диаметр и высота выступа; J – радиус у основания выступа; R – радиус скругления торцевой части выступа

Максимальное удельное сдвигающее напряжение на барабане определялось по формуле [17]:

S нб

Tmax B (R + h ф)ц’ где Sнб – натяжение набегающей ветви конвейера; В – ширина ленты; R – радиус приводного барабана без футеровки; hф – толщина футеровки; μ – коэффициент сцепления.

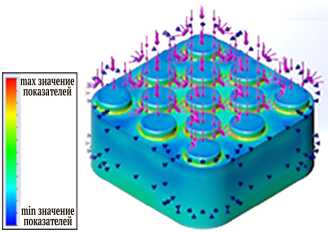

Результаты

Результаты моделирования напряженно-деформированного состояния керамической пластины представлены на рис. 5, 6 и 7.

На рис. 5 показаны твердотельные цифровые модели пластин с характерными зонами концентрации напряжений в наиболее уязвимых местах. Так, напряжения локализуются преимущественно у основания выступов (рис. 5, а ), а также в средней части нижнего основания пластины. При эксплуатации керамической футеровки дефекты начинают зарождаться именно в этих зонах, тем самым ограничивая ресурс пластин при недостаточном уровне механических свойств, в частности, предела прочности при изгибе. Данное свойство определяет усталостную прочность керамической пластины и, соответственно, сопротивляемость циклическим нагрузкам. Установлено, что для эффективной эксплуатации резинокерамических футеровок предел прочности при изгибе алюмооксидной керамики должен быть не менее 350 МПа, тогда как предел прочности при изгибе керамики, применяемой в современных футеровках, составляет 280 МПа.

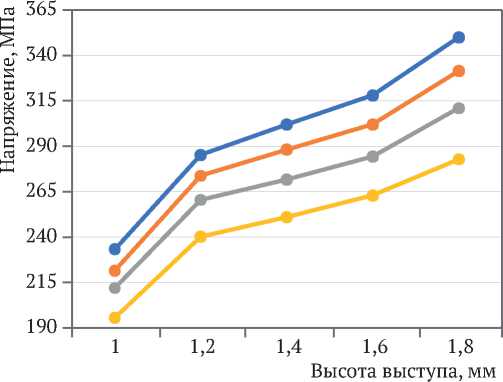

На первом этапе были исследованы диаметральные и высотные параметры выступов. На рис. 6 представлен график зависимости напряжений от высоты выступов при самых неблагоприятных условиях контакта и нагружениях для диаметров 3,0 мм (кривая 1), 3,5 (кривая 2), 4,0 мм (кривая 3) и 4,5 мм (кривая 4). Из графиков видно, что с увеличением высоты выступов напряжения растут и достигают максимума при высоте 1,8 мм. При этом напряжения концентрируются у основания выступающих элементов, что впоследствии приводит к зарождению трещин и ускоренному разрушению выступа.

Кривая 4 указывает на благоприятный фон напряжений у основания выступов диаметром 4,5 мм вследствие большего поперечного сечения и, соответственно, лучшей сопротивляемости деформации и разрушению в условиях циклического нагружения. Исходя из полученных результатов по напряжениям видно, что высота выступов при диаметре 3,0 мм не должна превышать 1,2 мм. В то же время высотные параметры выступов с диаметром 4,5 мм могут варьироваться пределах 1,00…1,8 мм.

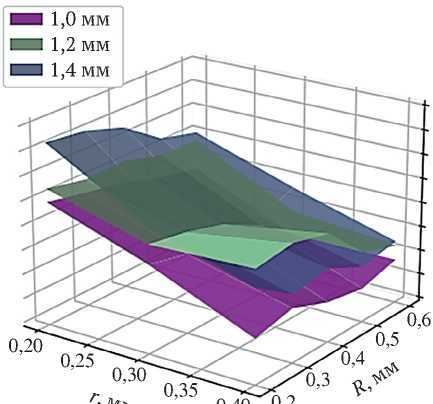

На рис. 7 показаны результаты численного эксперимента по напряжениям, полученным для различных комбинаций таких варьируемых параметров, как высота выступа h , радиус скругления верхней торцевой кромки R , а также радиус сопряжения у основания выступа r . Анализ выполнен для выступов диаметром 4,5 мм.

2022;7(2):170–179

Из графиков видно, что существенный рост напряжений наблюдается при уменьшении радиуса сопряжения у основания выступа, причем тем значительнее, чем больше высота выступа. Так, с уменьшением r с 0,4 до 0,2 мм при h =1,4 мм и R = 0,3 мм напряжения увеличиваются с 260 до 340 МПа. В то же время с изменением радиуса торцевых кромок R напряжения в при-кромочной области изменяются незначительно.

По данным численного эксперимента установлены наиболее рациональные геометрические параметры выступов, обеспечивающие благоприятные условия контакта пластин с лентой при экстремальных условиях нагружения. Из графиков видно, что наилучшие условия контакта, с точки зрения возникающих напряжений, имеют место при следующих значениях геометрических параметров: h = 1,00–1,4 мм, R = 0,4…0,6 мм и r = 0,35…0,4 мм.

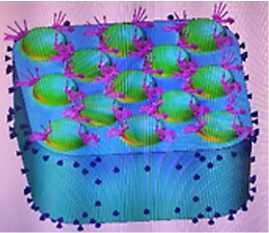

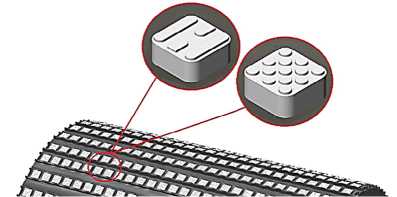

Результаты исследования напряженно-деформированного состояния керамических пластин позволили получить их цифровые модели (рис. 8), что дало возможность изготовить опытные образцы с различной топографией рабочего профиля для проведения дальнейших экспериментальных исследований. На рис. 7, б показаны образцы футеровки с керамическими пластинами, вулканизированными в резиновую подложку. Образцы изготовлены из различных марок мелкодисперсной алюмооксидной керамики, обладающей плотной структурой и улучшенными физико-механическими свойствами. Результаты испытаний пластин будут представлены в следующих публикациях.

Симуляция напряженного состояния керамической вставки при воздействии на нее циклической нагрузки позволила определить участки зарождения усталостных трещин (рис. 5, в ). Как видно из рисунка, зона с высокой концентрацией напряжений наблюдается у оснований выступов и в центральной части нижней плоскости пластины. Вероятно, именно отсюда начнут свое развитие усталостные трещины, которые со временем приведут к разрушению пластины.

а

б

в

Рис. 5. Симуляция напряженно-деформированного состояния цифровых твердотельных моделей: а – при нагружении выступа диаметром 4,5 мм и высотой 1,4 мм с радиусами у основания r = 0,25 мм, у торца R = 0,4 мм, одновременно тангенциальной и нормальной силами; б – при нагружении выступа диаметром 4,5 мм и высотой 1,8 мм тангенциальной силой при r = 0,25 мм и R = 0,8 мм; в – симуляция напряжений при циклическом нагружении пластины (красным отображены участки зарождения усталостных трещин у основания выступов и в центральной зоне сплошной части пластины)

—е— 1 = 4,5 мм —е— 2 = 4,0 мм

—•— 3 = 3,5 мм —•—4 = 3,0 мм

Рис. 6. Зависимость напряжений у основания выступов пластины от их высоты и диаметра

0,20

1,0 мм

1,2 мм

1,4 мм

0,30

0,35

,

Рис. 7. Зависимость напряжений от геометрических параметров профиля выступов керамических пластин: радиуса у основания r и торцевой кромки R

2022;7(2):170–179

а

Рис. 8. Цифровые модели ( а ) и опытные образцы ( б ) керамических пластин резинокерамической футеровки

Заключение

-

1. На основе исследования напряженно-деформированного состояния футеровочных пластин из алюмооксидной керамики выявлены благоприятные геометрические параметры выступов и требуемые свойства футеровочного материала, обеспечивающие им должную несущую способность при контакте с резиновой обкладкой ленты. Установлено, что диаметр выступов пластин для тяжелых условий эксплуатации должен составлять не менее 4,5 мм, при этом радиус скругления торцевой кромки R желательно выдерживать в пределах 0,5…0,6 мм, у основания – 0,3…0,4 мм при высоте выступа 1,0…1,4 мм, что предотвращает появление концентрации напряжений в опасных сечениях.

-

2. Установлено, что для эффективной эксплуатации резинокерамических футеровок предел прочности при изгибе алюмооксидной керамики должен быть не менее 350 МПа.

-

3. Симуляция напряженно-деформированного состояния пластины при воздействии на нее знакопеременных нагрузок позволила выявить характерные участки с максимальной концентрацией напряжений, являющиеся очагами зарождения трещин. Таким образом, появилась возможность прогнозировать ресурс футеровки.

-

4. По полученным цифровым моделям пластин были изготовлены экспериментальные образцы с целью проведения дальнейших натурных испытаний элементов футеровки. Для изготовления образцов применялась ультрадисперсная алюмооксидная керамика.

2022;7(2):170–179

2022;7(2):170–179

Список литературы Обоснование геометрических параметров футеровочных пластин приводного барабана ленточного конвейера

- Галкин В. И., Дмитриев В. Г., Дьяченко В. П. и др. Современная теория ленточных конвейеров горных предприятий. М.: Горная книга; 2005. 543 с.

- Андреев А. В., Дьяков В. А., Шешко Е. Е. Транспортные комплексы открытых разработок. Учебник. М.: Недра; 1975. 464 с.

- Волков Р. А., Гнутов А. Н., Дьячков В. К. и др. Конвейеры. Справочник. Под общ. ред. Ю. А. Пертена. Л.: Машиностроение; 1984. 367 с.

- Dmitrieva V. V, Aung K. P., Pevzner L. D., Htay W. Z. Development of a mathematical model of belt conveyor with twin-engine drive. In: International Academic Conference on Engineering, Technology and Innovations (IACETI-2016). Beijing, China. 2016. Pp. 5-8. URL: https://worldresearchlibrary.org/up_proc/pdf/454-14765147035-8.pdf

- Aung K. P. Maintaining traction factor value of belt conveyor with two-engine drive. In: Third International Conference on Advances in Mechanical and Automation Engineering - MAE 2015. Rome, Italy. 2015. Pp. 45-48. https://doi.org/10.15224/978-1-63248-080-4-73

- Полунин В. Т., Гуленко Г. Н. Эксплуатация мощных конвейеров. М.: Недра; 1986. 344 с.

- Хачатрян С. А. Проблемы надежности конвейерного транспорта угольных шахт. СПб.: Санкт-Петербургский государственный горный институт (технический университет); 2004. 182 с.

- Галкин В. И., Шешко Е. Е. Современные ленты для специальных ленточных конвейеров. Горный информационно-аналитический бюллетень. 2016;(S1):382-395.

- Соловых Д. Я. Моделирование на ЭВМ напряженного состояния приводного барабана ленточного конвейера для оценки долговечности сварных швов. Горный информационно-аналитический бюллетень. 2015;(1):3-11.

- Дмитриев В. Г., Асаенко В. В. Характер нагружения обечайки приводного барабана ленточного конвейера при переменном коэффициенте сцепления ленты с его поверхностью. Горный информационно-аналитический бюллетень. 2011;(2):375-378. URL: https://giab-online.ru/files/Data/2011/2/Dmitriev_2_2011.pdf

- Вержанский А. П., Соловых Д. Я. Оценка долговечности сварных соединений барабанов ленточных конвейеров. Уголь. 2016;(4):32-36. https://doi.org/10.18796/0041-5790-2016-4-32-36

- Дьяков В. А., Шахмейстер Л. Г., Дмитриев В. Г. и др. Ленточные конвейеры в горной промышленности. Под редакцией чл.-кор. АН СССР А. О. Спиваковского. М.: Недра; 1982. 349 с.

- Mathaba T., Xia X. Optimal and energy efficient operation of conveyor belt systems with downhill conveyors. Energy Efficiency. 2017;10(2):405-417. https://doi.org/10.1007/s12053-016-9461-8

- Trufanova I. S., Serzhan S. L. Improving Transportation Efficiency Belt Conveyor with Intermediate Drive. Journal of Mining Institute. 2019;237:331-335. https://doi.org/10.31897/pmi.2019.3.331

- Ушанова С. Е., Зиборова Е. Ю. Повышение долговечности узлов трения горного оборудования и конвейерного транспорта. Горный информационно-аналитический бюллетень. 2020;5(S15):3-8. https://doi.org/10.25018/0236-1493-2020-5-15-3-8

- Моссаковский В. И., Рудяков Г. З., Салитренник В. Б. Исследование взаимодействия конвейерной ленты и упругой футеровки барабана. Известия Днепропетровского горного института. 1967;(48):55-67.

- Жариков В. С. Исследование футеровок приводных барабанов для ленточных конвейеров угольных шахт. [Дисс... к.т.н.]. М.; 1973 г.

- Вознесенский А. С., Кидима-Мбомби Л. К. Формирование синтетических структур и текстур горных пород при их моделировании в среде COMSOL Multiphysics. Горные науки и технологии. 2021;6(2):65-72. https://doi.org/10.17073/2500-0632-2021-2-65-72

- Mihailidis A., Bouras E., Athanasopoulos E. FEM analysis of a belt conveyor driving drum. In: 6 BETA CAE International Conference. 2015. URL: https://www.beta-cae.com/events/c6pdf/2C_2_AUTH.pdf

- Marasova D., Ambrisko L., Andrejiova M., Grincova A. Examination of the process of damaging the top covering layer of a conveyor belt applying the FEM. Measurement. 2017;112:47-52. https://doi.org/10.1016/j.measurement.2017.08.016

- Rozbroj J., Necas J., Gelnar D., et al. Validation of movement over a belt conveyor drum. Advances in Science and Technology-Research Journal. 2017;11(2):118-124. https://doi.org/10.12913/22998624/71183

- Rybak J., Khayrutdinov M. M., Kuziev D. A., et al. Prediction of the geomechanical state of the rock mass when mining salt deposits with stowing. Journal of Mining Institute. 2022;253:61-70. https://doi.org/10.31897/PMI.2022.2

- Gubanov S., Petsyk A., Komissarov A. Simulation of stresses and contact surfaces of disk rolling cutters with the rock when sinking in mixed soils. In: XVIII Scientific Forum “Ural Mining Decade” (UMD 2020). 2020;177:03008. https://doi.org/10.1051/e3sconf/202017703008

- Перекутнев В. Е., Зотов В. В. Моделирование приводных шкивов подъемных установок с резинотросовыми канатами. Горный информационно-аналитический бюллетень. 2020;(6):105-114. https://doi.org/10.25018/0236-1493-2020-6-0-105-114

- Melezhik R. S., Vlasenko D. A. Load simulation and substantiation of design values of a pin flexible coupling with a flexible disk-type element. Mining Science and Technology (Russia). 2021;6(2):128-135. (In Russ.) https://doi.org/10.17073/2500-0632-2021-2-128-135