Обоснование и выбор диагностируемых параметров узлов сельскохозяйственных машин

Автор: Валуев Николай Васильевич, Щербина Виталий Иванович, Валуев Василий Николаевич

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Механизация и электрификация животноводства, растениеводства

Статья в выпуске: 2 (18), 2012 года.

Бесплатный доступ

Описан метод обоснования и выбора диагностируемых параметров из числа возможных. Предложена аналитическая функция определения скорости изнашивания и на основании её - определение параметров, наиболее быстро достигающих предельных значений, поэтому рекомендуемых для диагностирования в первую очередь.

Диагностический параметр, параметр износа, скорость изменения, изменение параметра, допустимый износ

Короткий адрес: https://sciup.org/140204153

IDR: 140204153 | УДК: 631.333:631.82-52

Текст научной статьи Обоснование и выбор диагностируемых параметров узлов сельскохозяйственных машин

При отсутствии в распоряжении механизаторов средств технической диагностики практически невозможно сделать заключение о необходимости ремонта узла. В таком случае нельзя гарантировать безотказную работу машины, не прошедшей ремонт, в период полевых работ, когда важнейшим фактором повышения урожайности является соблюдение агросроков и, следовательно, безотказная работа машины. Это обстоятельство порой заставляет ремонтировать узлы, которые в этом еще не нуждаются.

Сельскохозяйственные машины ремонтируют, как правило, в межсезонный период, поэтому на ремонт поступают машины с недоиспользованным ресурсом. Преждевременный ремонт машин приводит к увеличению эксплуатационных расходов.

Изучение закономерности износа конкретных деталей и узлов машин, периодические замеры основных параметров технического состояния узлов позволяют установить закономерности их изменения в зависимости от наработки. Зная закономерности изменения параметров, а также

А = В1^а1,а2,..ак^

где к,м - число контролируемых параметров в группе.

Все группы объединяются по одному из признаков, например: замкнутость размерной цепи, соответствие контролируемых параметров технологическим или энергетическим требованиям к узлу.

Замкнутость размерной цепи определяется размером замыкающего звена, динамика которого оказывает решающее влияние на функционирование узла. Например, замыкающим звеном может являться зазор, складывающийся из некоторого количества размеров соответствующих элементов узла, составляющих размерную цепь. Объединение в подобные группы почти всегда позволяет в качестве замыкающего звена получить контролируемый структурный параметр данного узла.

Объединение по второму признаку относится к выявлению контролируемых зная их предельные и допустимые величины и разработав средства диагностирования, можно с достаточной точностью прогнозировать остаточный ресурс и состояние объектов диагностирования.

Все это способствует повышению надежности машин и снижению затрат на ремонт и обслуживание.

Мы считаем, что метод обоснования набора контролируемых параметров, который достаточно эффективно определял бы техническое состоя н ие узла (агрегата), должен быть основан на исследовании статистического материала микрометража изнашиваемых деталей и анализа причин потока отказов.

Диагностируемый объект состоит из множества элементов:

АЦа1,а2,.„О, где а - элементы объекта;

п — количество элементов объекта.

Набору элементов объекта соответствует определенный набор контролируемых параметров. Все параметры могут быть разбиты на группы ^Ві,В7,ВкУ

^2 (^кИ’^к+2’---^к+.н)-"’ структурных параметров на основании технологического или энергетического признака технического состояния.

Основным требованием при объединении в группы является правильность и полнота набора диагностируемых параметров технического состояния узла.

Полнота и правильность объединения в группы параметров состояния определяется полнотой характеристики остаточного технического состояния узла на момент диагностирования.

Все контролируемые параметры делятся на общие и конкретные, первые дают возможность судить о техническом состоянии узла, вторые указывают на конкретную неисправность.

Общие параметры, как правило, следуют из технических условий, определяющих функции узла. Конкретные параметры определяют состояние элементов и воз- можную вероятность отказов. Из этого следует, что число параметров, требующих контроля сокращается.

По выбранным параметрам путем исследований устанавливается динамика изменения каждого с ростом наработки. Динамика изменения может иметь графическое или аналитическое выражение. В качестве обобщающей функции может быть принята функция вида:

где U^ - изменение параметра состояния в зависимости от наработки;

Қ - интенсивность изменения параметра;

t - наработка;

(X - показатель скорости изменения параметра;

U^ - изменение параметра в период приработки.

С помощью приведенной функции и предельного значения исследуемого параметра находится время 1^ по истечении которого должны быть назначены порядок диагностировании и его периодичность.

Время tdon находится как отношение допустимого изменения значения износа и скорости изнашивания.

Скорость изнашивания

Допустимое изменение значения параметра износа где Dj - допустимое изменение параметра износа;

dHOM - номинальное значение параметра.

AD _ [AD

^доп тг .«-1 ’ ^Ооп

^„at у V„a

Для оценки технического состояния узлов машин необходимо установить диагностические параметры, которые определяют техническое состояние узла и возможность его выполнять заданные функции в установленных пределах качества.

Средства диагностирования должны быть удобны для применения и обеспечи вать определение параметров состояния узла без разборки или с минимальной разборкой.

Рассмотрим установление диагностических параметров для муфты сцепления ходовой части комбайна.

На зерновых комбайнах установлена постоянно замкнутая однодисковая консольная муфта сцепления. Исследование параметров состояния деталей муфты сцепления, установление их взаимосвязи и изменения с ростом наработки позволяет установить наиболее быстро изнашиваемые детали и изменяющиеся параметры, определяющие, в основном, ресурс узла.

Установив взаимосвязь и скорость изменения отдельных конкретных параметров состояния деталей и узла, нами выделены десять обобщенных параметров узла, влияющих на безотказность и возможность выполнять узлом заданные функции. Люфт шкива способствует ускоренному износу деталей. К отказам приводит только в весьма редких случаях. Разрегулировка оттяжных рычагов по высоте приводит к обрыву упорной вилки рычага, муфта недовключается, шестерни включаются с шумом.

Разрегулировка отжимных рычагов колеблется в значительных пределах и уже после первого сезона эксплуатации достигает 2 мм, что выше установленной техническими условиями величины (0,6 мм). Одной из причин разрегулировки отжимных рычагов является неплоскостность рабочих поверхностей новых дисков, которая достигает 0,4 мм, из-за неровностей толщины фрикционных накладок. После одного сезона эксплуатации неплоскостность практически исчезает.

Состояние выжимного подшипника -при отсутствии смазки или износе быстро выходит из строя и приводит к сгоранию отжимных рычагов.

Нажимное усилие пружин — при уменьшении усилия уменьшается передаваемый крутящий момент.

Состояние фрикционного диска - при замасливании и износе уменьшается передаваемый крутящий момент.

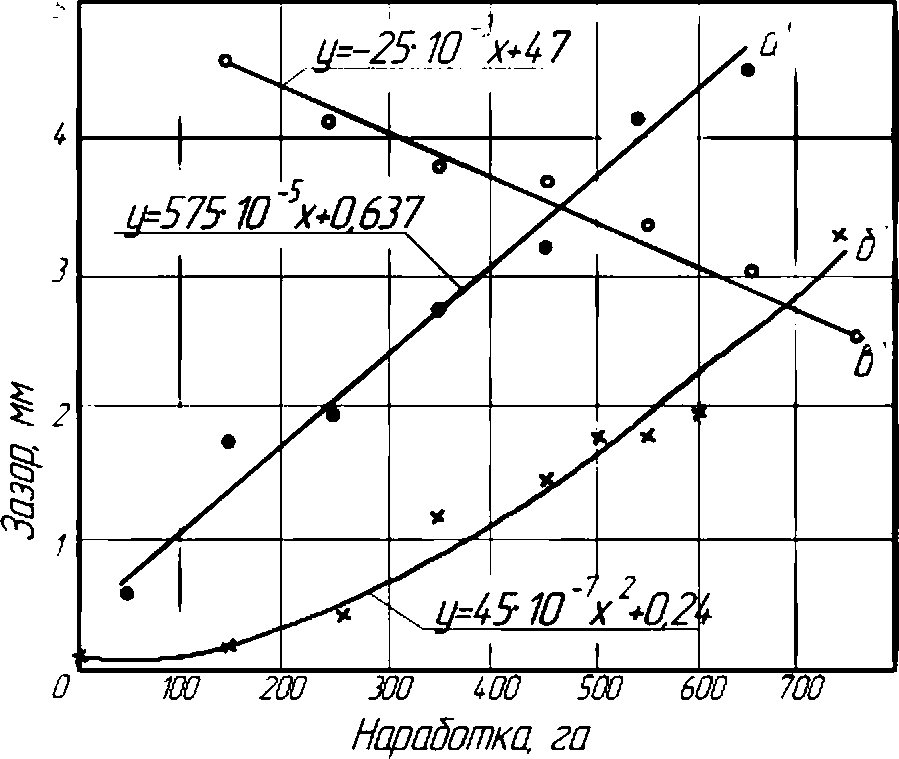

Изменение обобщенных параметров муфты сцепления ходовой части комбайна СК-5: а- разрегулировка оттяжных рычагов; б — зазор в шлицевом соединении; 6 — передаваемый крутящий момент

Передаваемый муфтой сцепления крутящий момент зависит от упругости пружин и состояния ведомого диска. Величина передаваемого момента с ростом наработки снижается довольно быстро, как видно из приведенной кривой на рисунке, в передаваемый момент снижается до допустимой величины примерно через 250 га наработки, то есть после сезона эксплуатации (допустимая величина передаваемого момента 420 Нм, момент, передаваемый новой муфтой, - 520 Нм).

Износ сопряжений муфты включения и сопряжений оттяжных рычагов влияет на другие параметры, но к отказам приводит весьма редко.

В результате анализа взаимосвязи обобщенных параметров, данных об отказах узла, износов деталей и изменения параметров в процессе эксплуатации муфт сцепления по приведенной методике следующие обобщенные параметры выделены для контроля: разрегулировка рычагов по высоте, передаваемый крутящий момент, состояние выжимного подшипника, люфт шкива. Для контроля этих параметров нами разработаны диагностические средства, позволяющие контролировать состояние узла без его разборки.