Обоснование использования циркуляционных схем в синтезе углеводородов из СО и Н2

Автор: Савостьянов А.П., Нарочный Г.Б., Земляков Н.Д., Яковенко Р.Е.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Достижения физики, химии, электроники и нанотехнологий

Статья в выпуске: 4-3 т.12, 2010 года.

Бесплатный доступ

В статье показано, что интенсификация теплопереноса возможна путем увеличения линейной скорости реакционного потока, которая достигается за счет организации циркуляции газов. При этом снижается внешнедиффузионное торможение. В широком диапазоне технологических параметров (давление, температура, состав, объемная скорость газа) выполнены расчеты по влиянию линейных скоростей реакционного потока и, соответственно, кратности циркуляции на процесс теплообмена в трубчатом реакторе. С помощью математической модели процесса синтеза углеводородов определено влияние кратности циркуляции на его производительность. При увеличении кратности циркуляции более 5 прирост производительности процесса замедляется. Рекомендуемая кратность циркуляции, полученная теоретически, составляет 5-70. Оптимальное значение кратности циркуляции изменяется в зависимости от давления, объёмной скорости газа, состава исходной газовой смеси.

Синтез фишера-тропша, fisher-tropsсh synthesis, синтетические жидкие углеводороды, циркуляция, коэффициент теплоотдачи, объемная скорость газа, производительность

Короткий адрес: https://sciup.org/148199456

IDR: 148199456 | УДК: 62-623

Текст научной статьи Обоснование использования циркуляционных схем в синтезе углеводородов из СО и Н2

Стадия синтеза углеводородов по методу ФТ во многом определяет экономику процесса СЖУ. Выход углеводородов и их стоимость зависят от схемы организации процесса и каталитического слоя, применяемого катализатора, конструкции реактора. Проблема выбора активного компонента катализаторов для процесса ФТ в настоящее время принципиально решена. Общепризнанны для применения в промышленном масштабе в качестве этих компонентов два металла – железо и кобальт. На их основе синтезированы и продолжают совершенствоваться различные марки катализаторов [3]. Значительные исследования выполнены по конструированию реакторов [4]. Предложены реакторы следующих типов: суспензионные (сларри-реактор), с псевдоожиженным слоем катализатора, полочные (аксиального и радиального типов) и трубчатые. Последние нашли промышленное применение.

Основной проблемой эксплуатации реакторов синтеза ФТ является обеспечение эффективного теплоотвода из зоны реакции. Процесс сильно экзотермический и составляет в расчете на атом углерода в структурной единице –СН2 – 150 кДж. При работе катализатора в адиабатическом режиме температура в слое поднимается примерно на 15ºC при срабатывании 1% СО [5]. Исходя из условий работы основных катализаторов процесса кобальта (200-240ºC, Р=0,1-2,0 МПа) и железа (250-300ºC, Р=1,0-4,0 МПа) нетрудно подсчитать , что при степени конверсии оксида углерода более 2,5-3,0% при адиабатическом режиме работы указанных катализаторов температура в слое превысит верхний температурный предел их эксплуатации. Значительное повышение температуры реакции синтеза ФТ ведет к снижению селективности процесса, образованию метана, закоксовыванию катализаторов и, в конечном итоге , к их дезактивации и спеканию.

Решение этой задачи возможно путем изменения организации проведения процесса ФТ, в частности за счёт рецикла отработавшего синтез-газа, предварительно удалив из него конденсируемые продукты синтеза (высоко- и низкокипящие фракции углеводородов, воду). Сложность этой задачи в отличие от классических циркуляционных технологий синтеза аммиака, метанола заключается в том, что возвращение в цикл отработанного синтез-газа существенно меняет параметры процесса ФТ: тепло- и массообмен, гидродинамику в слое катализатора, соотношение реакционных компонентов, селективность. Решение её многовариантно и требует тщательной проработки в каждом конкретном случае при изменении организации массовых потоков. Поиск вариантов рецикла непрореагировавшего синтез-газа ведут основные лидеры на рынке компании Shell, Sasol [6].

Цель настоящей работы: рассмотрение закономерностей синтеза углеводородов в циркуляционном режиме.

Исследования выполнены для трубчатого реактора, который не сложен в эксплуатации и представляет собой набор узких длинных трубок, в которые помещен катализатор. Межтрубное пространство заполнено теплоносителем, обычно водой, которая на выходе из реактора превращается в пар. Эти реакторы легко подвергаются масштабированию, вместе с тем не лишены и недостатков. Наличие большого количества трубок (около 10000 шт.) длиной до 10 м и диаметром не более 60 мм обусловливает высокое гидравлическое сопротивление реактора. Вследствие высокого градиента давления по высоте реакционной зоны, гидродинамика в слое катализатора неоднородна. Реакция ФТ на катализаторах с размером гранул более 2 мм протекает в диффузионной области и скорость её зависит от внешне- и внутри-диффузионного торможения [7, 8]. Снижение его за счёт увеличения линейной скорости газа и уменьшения размера частиц катализатора приводит к росту гидравлического сопротивления реактора со всеми вытекающими из этого отрицательными факторами. Для эффективной работы такого реактора необходимо обеспечить оптимальное значение размеров частиц катализатора и линейных скоростей синтез-газа.

Снижение градиента давления можно добиться за счёт уменьшения объёма катализатора, то есть числа реакционных труб. Для компенсации неизбежной потери производительности реактора следует повысить общую степень конверсии СО (выше 25%). Этого можно достигнуть за счёт рецикла прореагировавшего синтез-газа, предварительно удалив из него конденсируемые продукты. За счёт рецикла возрастет объём перерабатываемого газа, увеличится линейная скорость и, соответственно, турбулизация газа в слое, повысятся коэффициенты тепло- и массопередачи. Это даст возможность использовать более крупные гранулы катализатора и создаст условия по обеспечению его изотермичности по всей длине каталитического слоя. Промежуточное удаление продуктов синтеза, особенно воды, улучшит кинетику процесса, что существенно для катализаторов на основе железа. Рецикл увеличит долю инертов в циркулирующем газе, что, до определенного предела, благоприятно скажется на теплосъеме и обеспечит изотермичность реактора. Для этого необходимо найти баланс между подачей свежего и циркулируемого синтез-газа и сдуваемого из цикла синтез-газа, то есть кратность циркуляции.

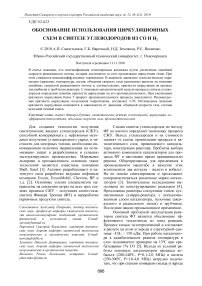

Влияние всех этих факторов можно определить экспериментально, однако для проведения эксперимента следует рассчитать границы изменения технологических параметров: объёмной скорости газа (ОСГ), температуры, давления, коэффициентов теплоотдачи, кратность циркуляции. На первом этапе в задачу исследований входило определение расчётным путем значений линейных скоростей газа (ω 0 ), при которых начинается существенный рост коэффициента теплоотдачи. В исследуемой области значений ω 0 теплоперенос в слое катализатора будет происходить преимущественно за счёт конвекции. Максимальный конвективный теплоотвод позволит обеспечить изотер-мичность по всей длине каталитического слоя. Упрощенная схема теплопередачи в трубчатом реакторе с неподвижным слоем катализатора представлена на рис. 1.

Общее уравнение для теплопередачи имеет вид:

Q = К∙F(tг – tх) (1), где К коэффициент теплопередачи:

K = 1 5 Г (2)

11 а1 X а2

где и – термическое сопротивления по- α 1 α 2

δ

тока и

теплоносителя; λ- термическое сопро- тивление стенки (δ – толщина стенки реакционной трубки; λ – коэффициент теплопроводности материала реакционной трубы).

Рис. 1. Схема теплопередачи в трубчатом реакторе с неподвижным слоем катализатора

При теплопередаче через металлическую стенку термическое сопротивление очень мало и им можно пренебречь, а значения коэффици-11

ента теплоотдачи α >> α . Если >> , то α 1 α 2

величина коэффициента теплопередачи обусловлена в основном значением α 1 :

К ≈α 1

Основным фактором, определяющим величину коэффициента теплоотдачи, является характер движения теплоносителя (ламинарный или турбулентный). С увеличением скорости теплоносителя толщина ламинарного пограничного слоя уменьшается, вследствие чего его тепловое сопротивление понижается, а коэффициент теплоотдачи возрастает. Для определения параметров, при которых коэффициент теплоотдачи α1 будет наибольшим, были проведены расчеты коэффициентов теплоотдачи в интервале давлений 0,1-2,0 МПа и объемной скорости газа от 100 до 10000 ч-1. При расчете использовали следующие исходные данные: состав синтез-газа: СО – 25%; Н2 – 50%; СО2 – 25%; средняя молекулярная масса синтез-газа: Мср=25,8∙10-3 кг/моль; средняя вязкость синтез-газа при температуре 2000С – 0,176∙10-3 Па/с; удельная теплоемкость синтез-газа – 7748,5 Дж/кг∙К; теплопроводность синтез газа 0,091 Вт/м∙К; диаметр частиц катализатора – 3∙10-3 м; доля свободного объема катализатора – 0,43; удельная поверхность частиц катализатора – 847 м2/м3; объем катализатора – 0,00178 м3; радиус трубки – 13∙10-3 м; длина трубки – 3,3 м; коэффициент объемного расширения синтез-газа – 3,66∙10-3 1/К; частный температурный напор – 293 К;

Гидродинамическая обстановка в слое катализатора определялась по критериальным уравнениям Рейнольдса и Нуссельта [9]. Физико-химические свойства реакционной газовой смеси определяли с помощью пакета прикладных программ «Технолог» [10]. Результаты расчетов показали, что с ростом линейной скорости увеличивается коэффициент теплоотдачи. Значительный рост коэффициента α

1

начинается при линейных скоростях газа 1-5 м/с и выше. Это объясняется изменением гидродинамики движения газа в слое катализатора от ламинарного к переходному режиму (200

Таблица. Расчет коэффициента теплоотдачи при давлении 2,0 МПа

|

ОСГ, ч-1 |

ω 0 , м/c |

Критерий Рейнольдса, Re |

Критерий Нуссельта, Nu |

Коэффициент теплоотдачи α 1 , Вт/м2∙К |

ρ, кг/м3 |

|

100 |

0,093 |

32,8 |

3,64 |

12,75 |

13,1 |

|

500 |

0,465 |

164 |

10,2 |

35,7 |

|

|

1000 |

0,93 |

328 |

13,79 |

48,28 |

|

|

5000 |

4,65 |

1640 |

14,51 |

50,8 |

|

|

7000 |

6,57 |

2296 |

27,13 |

94,98 |

|

|

10000 |

9,3 |

3280 |

37,37 |

130,8 |

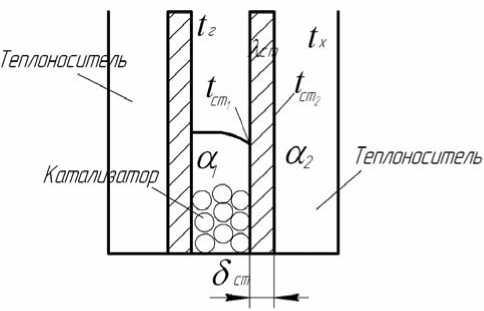

Изменение коэффициента теплоотдачи в зависимости от нагрузки по синтез-газу при давлении 0,1-2МПа представлено на рис. 2. Существенный рост коэффициента теплоотдачи начинается при объёмных скоростях газа выше 5000 ч-1. Рост α1 тем значительнее, чем выше рабочее давление. Это связано с повышением плотности (ρ) теплоносителя – реакционной газовой смеси. Кратность циркуляции зависит от нагрузки реактора по свежему синтез-газу: при работе на объемной скорости газа 100 ч-1 целесообразно использовать кратность циркуляции 70 и выше; при нагрузке 1000 – 1500 ч-1 кратность циркуляции должна составлять порядка 5 – 10.

Рис. 2. Зависимость коэффициента теплоотдачи от объеной скорости газа

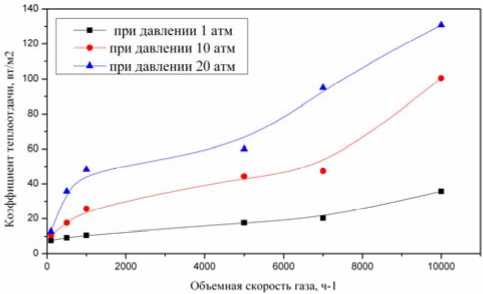

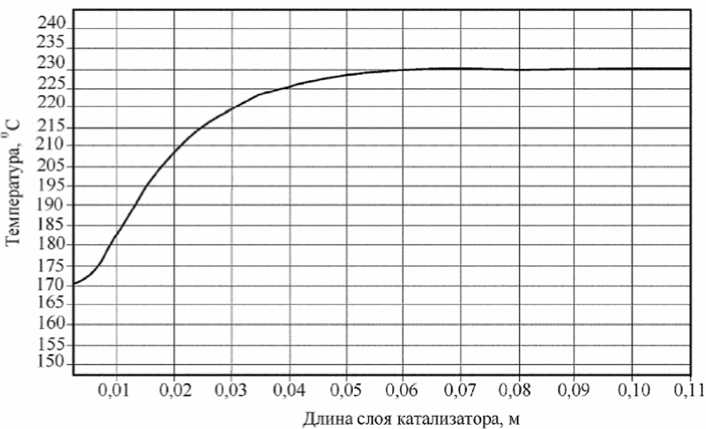

С использованием математической модели процесса синтеза Фишера-Тропша (FT-model) определили изменение производительности реактора (по прореагировашему СО) от кратности циркуляции и распределение температуры по длине каталитического слоя [11]. Исходные данные для расчёта характеристик лабораторного реактора: катализатор кобальтовый, объемом 50 см3; температура на входе в реактор 1700С; температура хладагента 2200С; давление 2,0 МПа; диаметр трубки реактора 24 мм; высота слоя катализатора 0,11 м; количество трубок – 1 шт. Результаты расчётов представлены на рис. 3 и 4.

Рис. 3. Зависимость производительности катализатора от кратности циркуляции

Рис. 4. Распределение температуры по длине каталитического слоя

Наибольшая производительность по переработке СО (P=2МПа) достигается при кратности циркуляции 4. Степень конверсии СО в этих условиях составила 83,8%, селективность по углеводородам С 5 -С 18 – 76%. Расчет распределения температуры по длине слоя катализатора показал, что режим, близкий к изотермическому (220-225оС), наблюдается на 2/3 длины реакционной трубки. В первой трети трубки происходит разогрев реакционной смеси и катализатора.

Выводы: проведенные расчёты показывают целесообразность применения циркуляции в процессе ФТ. Циркуляция непрореагировавшего синтез-газа позволит повысить производительность катализатора, увеличить степень конверсии СО, обеспечит повышенную селективность процесса по жидким углеводородам и повысить экономическую эффективность производства СЖУ.

Работа выполнена в рамках государственного контракта с министерством образования и науки РФ № 02.740.11.0754

Список литературы Обоснование использования циркуляционных схем в синтезе углеводородов из СО и Н2

- Хасин, А.А. Обзор технологий получения СЖТ, разработанных компаниями Shell и Sasol//Газохимия. 2008. № 2. С. 38-47.

- Хасин, А.А. Обзор известных технологий получения синтетических жидких углеводородов по методу Фишера-Тропша//Газохимия. 2008. № 4. С. 28-36.

- Лапидус, А.Л. Кобальтовые катализаторы на основе алюмосиликатных носителей в синтезе Фишера-Тропша/А.Л. Лапидус, В.А. Павлова, Н.К. Чинь и др.//Нефтехимия. 2009. Т. 49, №4. С. 319-323.

- Сливинский, Е.В. Стратегия рационального использования природного газа и других углеродсодержащих соединений в производстве синтетического жидкого топлива и полупродуктов нефтехимии/Е.В. Сливинский, Г.А. Клигер, А.Е. Кузьмин и др.//Рос. хим. ж. (Ж. Рос. хим. об-ва им. Д.И. Менделеева). 2003. Т. XLVII, №6. С. 12-29.

- Хасин, А.А. Новые подходы к организации процесса синтеза Фишера-Тропша. Использование реакторов с каталитическими активными мембранами//Рос. хим. ж. (Ж. Рос. хим. об-ва им. Д.И. Менделеева). 2003. Т. XLVII, №6. С. 36-47.

- Production of liquid hydrocarbon products. Andre Steynberg, Vanderbijlpark (ZA); Simon Charles Clarke, Redding (GB) Pub.Date: Apr.22, 2004 Pub.№2004/0077736

- Плановский, А.Н. Процессы и аппараты химической технологии/А.Н. Плановский, В.М. Рамм, С.З. Каган -М.: Химия, 1968. 847с.

- Программа "Физхим" ППП "Технолог", разработчик ООО "ТЕХНОСОФТ-Компьютерный центр", г. Москва.

- Лапидус, А.Л. Оценка адекватности математической модели синтеза Фишера-Тропша в трубчатом реакторе с неподвижным слоем кобальтового катализатора/А.Л. Лапидус, В.С. Будцов, А.П. Савостьянов, Н.В. Высочин//ХТТ. 2008. Т. 4, № 5. С. 111-114.