Обоснование кинематических, силовых и конструктивных параметров валковой дробилки-измельчителя для дезинтеграции отходов композиционных материалов

Автор: Гордеев Ю.И., Букин А.А., Тимошев П.В., Бинчуров А.С., Кривов Д.А.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 3 т.26, 2025 года.

Бесплатный доступ

Актуальность работы объясняется существенными проблемами современной аэрокосмической промышленности, машиностроения, энергетики, горнодобывающей, перерабатывающей и других отраслей при утилизации отходов изделий из композиционных материалов и изделий на основе композитов различного функционального назначения (углепластиков, стеклопластиков, металлокерамических и литых дисперсноупрочненных). Цель работы – повышение эффективности процессов получения микронных фракций отходов композиционных материалов за счет применения модернизированной конструкции валковой дробилки-измельчителя. Расчетными и экспериментальными исследованиями обоснованы возможности повышения эффективности переработки отходов изделий из композиционных материалов за счет их постепенной (поэтапной) дезинтеграции. На основании аналитических расчетов и методами конечно-элементного анализа разработаны кинематическая схема, компоновка и конструктивное исполнение модернизированной сборной валковой дробилки-измельчителя с рабочими органами (дисками) в форме равноосного контура – треугольника Рело. В новой конструкции реализуется более сложная по сравнению с аналогами система сил (сжатия, трения, знакопеременных циклических нагрузок), позволяющая повысить скорость и производительность процесса дробления – измельчения. Между соседними встречными ножами РК-профиля реализуется процесс резания материала по механизму «вращающихся ножниц», что также способствует более интенсивному измельчению материала (особенно при обработке пластинчатых или длинных фрагментов отходов). Оригинальное расположение и непостоянство точек контакта встречных профилей, щелевого зазора между дисками при их вращении создаёт эффект перекатывания за счет возвратно-поступательного перемещения измельчаемого материала, что снижает риск заклинивания и увеличивает пропускную способность размольных валков и интенсивность процессов дезинтеграции. Для определения лучших, с точки зрения производительности, размеров рабочих органов дробилки, щелевого зазора между ними при измельчении материалов с разными размерами и свойствами были созданы кинематические модели для симуляции процессов измельчения и проведения численного эксперимента метода-ми конечно-элементного анализа. Показано, что за счет эффективного сочетания различных механизмов разрушения (истирание, раздавливание, резание, знакопеременные нагрузки) возрастают интенсивность деформационных процессов и удельные нагрузки на материал, но напряжения на рабочих поверхностях дробилки варьируются в диапазоне 430–580 МПа, запас прочности рабочих органов увеличивается до значений 0,43–0,65, что является предпосылкой увеличения срока эксплуатации рабочих размольных элементов. Результаты расчетов по новым методикам и кинематическим схемам показывают, что конструкция модернизированной сборной конструкции валковой дробилки с рабочими органами в форме треугольника Рело имеет увеличенную результирующую скорость (на 30 %) и производительность почти в 2 раза выше, чем прототип с цилиндрическими валками (при одинаковых или сопоставимых размерах рабочих органов, кинематических параметрах по частоте вращения и мощности привода). Проведена конструкторско-технологическая подготовка и изготовлен опытный образец установки для экспериментальных исследований, которые подтвердили хорошее совпадение расчетных и экспериментальных данных по величине щелевого зазора, скорости и производительности процесса дробления – измельчения.

Композиты, валковая дробилка-измельчитель, треугольник Рело, дезинтеграция, утилизация композитов

Короткий адрес: https://sciup.org/148331935

IDR: 148331935 | УДК: 67.08 | DOI: 10.31772/2712-8970-2025-26-3-432-447

Текст научной статьи Обоснование кинематических, силовых и конструктивных параметров валковой дробилки-измельчителя для дезинтеграции отходов композиционных материалов

Одной из актуальных проблем современной аэрокосмической отрасли, машиностроения, энергетики, горнодобывающей, перерабатывающей и других отраслей является совершенствование аппаратурно-технологических схем изделий из композиционных материалов различного функционального назначения. Причем, эти проблемы касаются не только собственно технологии производства изделий на основе композитов (углепластиков, стеклопластиков, металлокерамических и литых дисперсноупрочненных материалов), но и всех других этапов жизненного цикла (CAD/CAM/CAE), начиная с проектирования, расчета, прогнозирования свойств и заканчивая утилизацией отходов. Последняя стадия представляет особые трудности, что в значительной степени объясняется структурной неоднородностью композитов, существенным различием в свойствах матрицы и наполнителя (особенно в виде высокомодульных волокон), а также высокой химической стойкостью фазовых составляющих. По этим причинам механическая обработка композитов и их отходов резанием, дроблением затруднена, поскольку сопровождается вытягиванием волокон, деструкцией матричного материала под действием температуры [1–5]. Поэтому углепластиковые и стекловолоконные отходы зачастую просто захораниваются или подвергаются термической обработке матрицы для получения углеволокна с последующим его вторичным использованием, например в качестве наполнителей, упрочняющих добавок [6–10].

Использование существующих конструкций дробилок ограничивается недостаточно высокой эффективностью, так как в валковых дробилках на материал действуют только силы сжатия и раздавливания, в молотковых – удар и истирание, в щековых – сжатие [11–14]. Такие дробилки рассчитаны на измельчение одного материала либо группы материалов близких по свойствам и размерам. Широко распространенные методы и устройства механического дробления также вызывают затруднения, связанные с измельчением пластичных материалов, поэтому требуется использования альтернативных конструкций, в которых реализуются более сложные схемы измельчения, совмещающие не только воздействие на материал силами сжатия, истирания и удара при знакопеременных нагрузках, но и включающие процессы резания. Разработка таких конструкций, естественно, требует создания новых методик проектирования и расчета кинематических, силовых и эксплуатационных характеристик оборудования.

Цель работы – повышение эффективности процессов получения микронных фракций отходов композиционных материалов за счет применения модернизированной конструкции валковой дробилки-измельчителя.

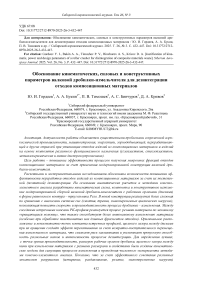

Численное и экспериментальное изучение возможностей повышения интенсивности измельчения за счет новых конструкций и кинематики валковых дробилок-измельчителей производилось по методике, представленной в виде блок-схемы на рис. 1.

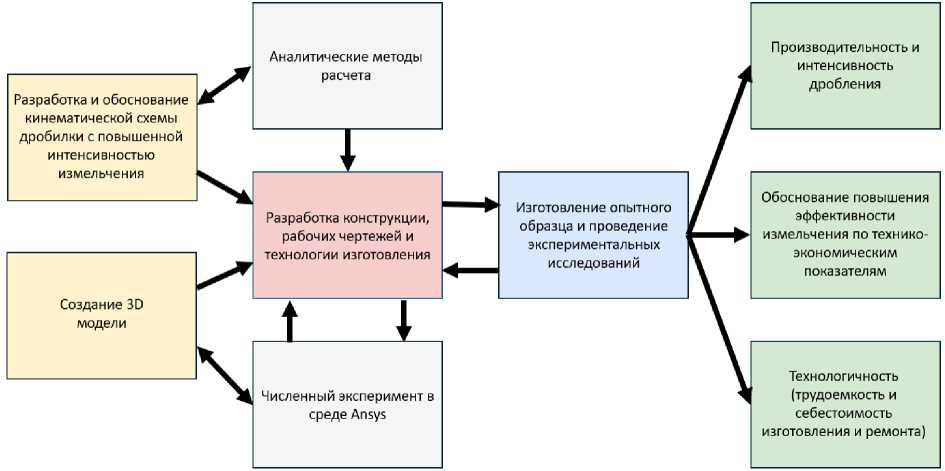

На основании предложенной методики проведения исследований последовательно и в режиме обратной связи решались задачи совершенствования конструкции и технологий переработки, обработки резанием изделий из волокнистых композиционных материалов, которые обеспечивают формирование в процессе обработки мелкодробленой стружки микронного раз- мера, получаемой в процессе высокоскоростного фрезерования. Как было ранее показано авторами [15–17], этого можно добиться за счет использования многолезвийных высокоскоростных фрез-роутеров. Расчетными и экспериментальными методами были оптимизированы конструкции инструмента и технологические режимы обработки, обеспечивающие получение микронной фракции стружки в процессе механической обработки резанием. На рис. 2 приведены 3D модель и конструктивное исполнение фрез-роутеров, изображение типичных фрагментов стружки, полученной при обработке композитов.

Рис. 1. Структура и методика решения задач исследований

Fig. 1. Structure and methodology for solving research problems

Рис. 2. 3D-модель, конструкция инструмента и морфология стружки после обработки углепластиков

Fig. 2. 3D model, tool design and chip morphology after machining carbon fiber reinforced plastics

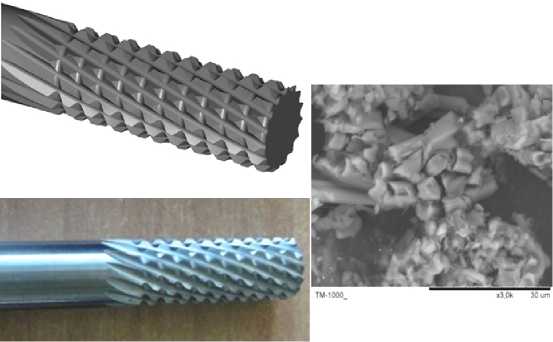

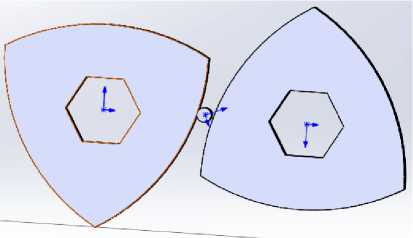

Стружка таких размеров и морфологии, в свою очередь, может быть «сырьем» для последующего доизмельчения материала до размеров волокон (вискерсов) в новых конструкциях дробилок-измельчителей с рабочими элементами в виде дисков РК-профиля (треугольник Рело), представленной на рис. 3. Использование мелкодробленой стружки в таких дезинтеграто- рах является перспективным, но не единственным направлением исследований. Основная и наиболее актуальная область их практического применения – переработка (дробление, измельчение) более крупных, кусковых или пластинчатых отходов изделий из композитов, полученных в процессе изготовления или после предварительной переработки деталей, исчерпавших свой эксплуатационный ресурс (вышедших из строя).

Конструкция валковой дробилки-измельчителя

Предлагаемая валковая дробилка-измельчитель (рис. 3) состоит из двух параллельных валов 1 , изготовленных из стального шестигранника, которые устанавливаются в специальные подшипниковые опоры 2 . Опоры выполнены таким образом, чтобы можно было регулировать зазор между дисками. К корпусу с помощью винтов крепятся сита 3 с отверстиями в соответствии с необходимым размером выходящей фракции. На шестигранную поверхность валов, в плоскости сита устанавливаются диски РК-профиля 4 , чередующиеся с предельным угловым зазором. В данном случае показан вариант установки с углом в 60º. Всего используется 28 дисков, по 14 на каждый вал. Пакет дисков прижимается гайками и шайбами 5 , чтобы избежать продольного смещения сборки. На концы валов устанавливаются шкивы, которые приводятся в движение с помощью ремня от двигателя, который располагается ниже – на фундаменте корпусной части конструкции. Частота вращения обеих сборных валков должна быть одинаковой, чтобы избежать заклинивания механизма. Базирование ножей-дисков РК-профиля на поверхность шестигранника обеспечивает возможность надежной передачи крутящего момента, упрощает процедуру сборки, ремонта и конструкции, т. е. снижаются трудоемкость и себестоимость изготовления и восстановления изделия.

Рис. 3. Конструкции валковой дробилки-измельчителя

Fig. 3. Designs of a roller crusher

При использовании новой конструкции рабочих органов, на материал действуют усилия сжатия – сдвига, а также силы трения. Под действием этой системы сил происходит измельчение материала сжатием – дроблением, усиленным сдвиговыми нагрузками за счет «нецилинд-ричности» дисков. Между соседними ножами РК-профиля реализуется процесс резания материала по механизму «вращающихся ножниц», что также способствует более интенсивному измельчению материала (особенно при обработке пластинчатых или длинных фрагментов).

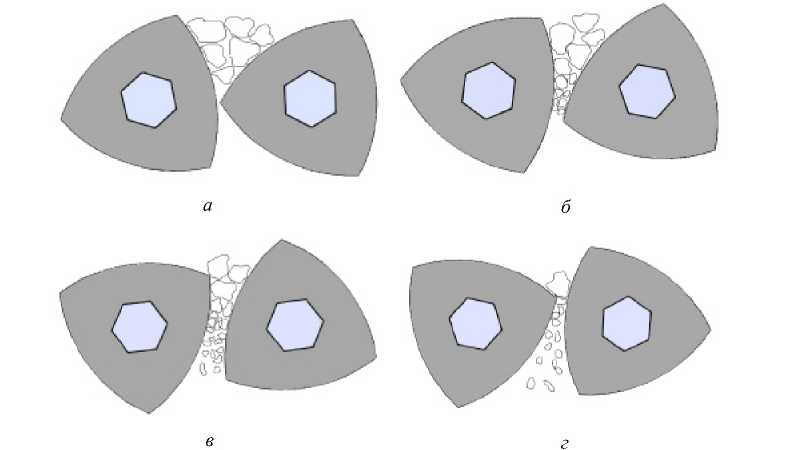

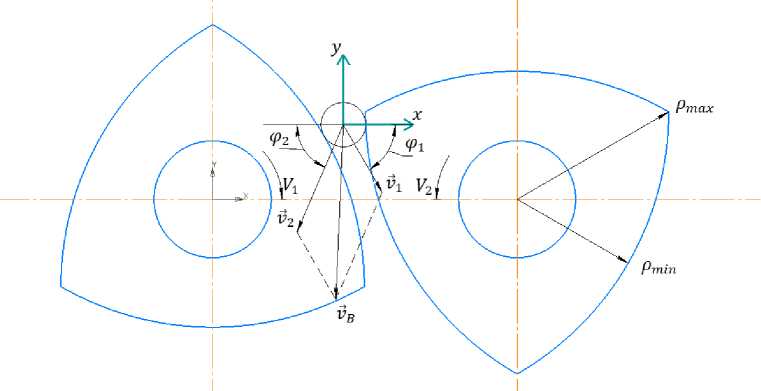

Кроме того, несимметричное расположение дисков (валков) и непостоянство точек контакта встречных профилей, т. е. зазора между ними, обеспечивает при их вращении эффект перекатывания, возвратно-поступательного перемещения измельчаемого материала, что способствует предотвращению заклинивания породы и интенсивности дробления. На рис. 4 представлена концептуальная модель процесса изменения зазора между валками.

Особенностью и преимущественным отличием предлагаемой конструкции является возможность изменения размеров получаемой фракции продуктов измельчения за счет регулирования щелевого зазора между рабочими органами.

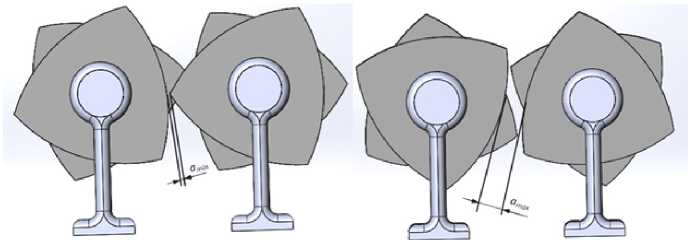

Для наглядного подтверждения характера изменения щелевого зазора и динамики работы пары валков была создана анимационная модель, скриншоты анимации на разных стадиях вращения валков приведены на рис. 5. Модель была сгенерирована для набора дисков диаметром 100 мм.

Рис. 4. Изменение щелевого зазора в радиальном направлении при вращении РК-профильных валков на разных этапах взаимного перемещения

Fig. 4. Change in the slot gap in the radial direction during rotation of RT-profile rolls at different stages of mutual movement

Рис. 5. Изменение щелевого зазора на анимационной модели

Fig. 5. Changing the slot gap on the animation model

Отдельные кадры анимации иллюстрируют не только изменение размера щелевого зазора от минимального значения a min до максимального a max при разных положениях валков, но и изменение вектора взаимного расположения касательных к поверхности валков. Щелевой зазор в соответствии с анимационной моделью изменяется в диапазоне 3,4–12,9 мм.

В соответствии с этим минимальный размер микронных фракций порошков около 0,34 мм или 340 мкм. Но в конструкции корпуса инструмента предусмотрено по контуру корпуса дробилки размещение сита 3 с отверстиями, которые имеют размер в соответствии с требуемым размером конечной фракции (см. рис. 3). Предполагается, что отверстия диаметром 1 мм будут обеспечивать получение микронных порошков после дополнительной многократной протирки между поверхностями валков и поверхностью сита.

Схемы сил, скорости и расчет эксплуатационных параметров

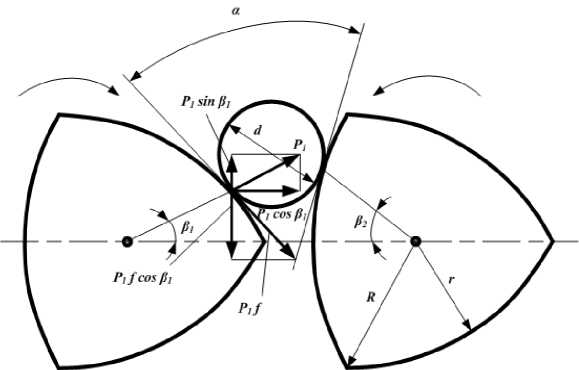

Система сил, реализуемая в зоне измельчения между сборными валками с наборными дисками в виде РК-профилей, смещенных друг относительно друга на 60ᵒ, является знакопеременной, циклической, в отличие от постоянной схемы нагружения между двумя цельными цилиндрическими валками. На рис. 6 приведена иллюстрация действия комплекса системы разнонаправленных сил и кинематики процесса измельчения в новой конструкции, которая позволяет повысить интенсивность измельчения за счет совместного действия различных механизмов разрушения материала: сжатия, растяжения, истирания, ударного воздействия, резания – скалывания и постоянного изменения направления векторов этих сил и их результирующих. В качестве основы (прототипа) для совершенствования и модернизации конструкции были приняты результаты комплекса опытно-конструкторских исследований, проведенных авторами ранее и подробно описанных в работах [18–20].

Рис. 6. Кинематика процесса измельчения материала валками РК-профиля

-

Fig. 6. Kinematics of the process of grinding material using RT-profile rolls

Основными параметрами, характеризующими работу новых модернизированных валковых дробилок, являются угол захвата α, частота вращения валков, их производительность и потребляемая ими мощность. В момент захвата кусков материала диаметром d в точках соприкосновения его с валками возникают силы нормального давления P , действующего на материал под углом β1 и β2. Силы P 1 и P 2 раскладываются на составляющие силы Р 1 f cosβ1, Р 2 f cosβ2 и выталкивающие Р 1 f sinβ1, Р 2 f sinβ2. С другой стороны, под прямым углом к силам P 1 и P 2 действуют силы трения F 1 = Р 1 f и F 2 = Р 2 f , которые раскладывается на силы Р 1 f sinβ1, Р 2 f sinβ2 и втягивающие материал Р 1 f cosβ1, Р 2 f cosβ2. Очевидно, для нормальной работы валковой дробилки необходимо, чтобы было соблюдено условие:

P 1 ⋅ sin( β 1 ) ⋅ P 2 ⋅ sin( β 2 ) ≤ P 1 ⋅ f ⋅ sin( β 1 ) ⋅ P 2 ⋅ f ⋅ sin( β 2 ).

Усилия, возникающие в зоне измельчения между рабочими органами валковой дробилки-измельчителя лимитируются нагрузкой, которая создается пружинами предохранительного устройства. Данная нагрузка зависит от многих факторов и вычисляется по известным методам расчета деталей машин в зависимости от прочности материалов породы и соответствующих усилий дробления, которые должны обеспечиваться механизмами измельчителя. Конструкция позволяет производить настройку – регулировку усилия путем сжатия пружины до нужного размера.

Площадь, на которой действует среднее суммарное усилие между валками, определяется по формуле

F = l • li,(2)

где l – длина валков, мм; l 1 – длина дуги, мм.

Длина дуги на участке измельчения материала находится по формуле

11 = 0,145 • D.(3)

Формула для нахождения среднего суммарного усилия дробления:

Рсж = стсж • F ’Ц,(4)

сж сж где ц - коэффициент разрыхления материала; ссж - предел прочности материала при сжатии, МПа.

Окружность и РК-профиль одинаковой ширины имеют средний радиус R ср. Причем при изменении радиуса от r до R средний радиус остается постоянным.

Для РК-профиля

Р ср = (R + r) . (5)

Таким образом, при определении угла захвата α для РК-профиля, необходимо заменить радиусы r и R на R ср и тогда определение угла захвата РК-профиля сводится к расчету угла захвата между цилиндрическими валками по формуле

2 • Р • sin ^ 2 ^< 2 • Р • f • cos ^ -2 j . (6)

Сравнение основных геометрически параметров окружности и РК-профиля показывает, что при одинаковых значениях угла захвата и длины периметра сечений профилей, площадь сечения РК-профиля меньше на 10 %. Поэтому необходимый крутящий момент привода дробилки снижается, но при этом обеспечивается увеличение удельной нагрузки.

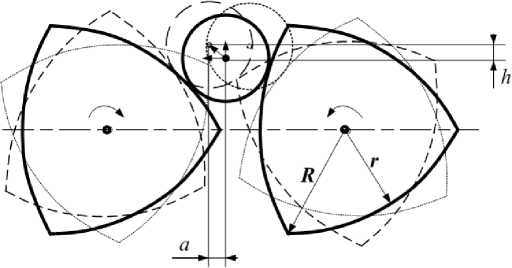

В разных положениях вращающихся валков РК-профиля изменяется и угол захвата, реализуются горизонтальные движения дробления, а также возвратно-поступательное вертикальное перемещение измельчаемого материала. В этом случае расчет угла захвата сводится к определению щелевого зазора при различных значениях радиусов и нормалях к ним в точках контакта дисков в виде РК-профиля. Измельчаемый материал подвергается воздействию сразу нескольких полей напряжений как минимум в двух плоскостях, обеспечивается также эффект перекатывания материала между поверхностями дисков, благодаря чему эффективность измельчения повышается, существенно снижается вероятность заклинивания измельчаемого материала вследствие нестационарности полей напряжений, возникающих в результате системы разнонаправленных сил (рис. 7). При изменении положения валков меняется угол захвата, а его расчет производится на основании определения щелевого зазора ( a ) и эксцентриситета ( h ) при известных значениях радиусов и нормалях к ним в точках контакта. Смещение дробимого материала относительно нормали на расстояние ( R – r )/2 вследствие изменения радиусов от r до R . Максимально возможное смещение материала от крайних точек равно ( R – r ).

Кроме того, существенно снижается вероятность заклинивания крупных кусков материала в щелевом зазоре вследствие их отбрасывания из области контакта разнонаправленными силами. Если угол захвата достаточно мал, то дробимый материал захватывается и измельчается, если нет, то отбрасывается из зоны контакта.

Производительность валковой дробилки определяется по следующей формуле:

Q = 1,25 ’П’ D • l • a • n-цp , (7)

где D – диаметр валков, мм; l – длина валков, мм; а – приведенная величина щелевого зазора между валками, мм; n – предельная частота вращения валков, об/с; µ – коэффициент, учитывающий неравномерность питания валков; р – удельная плотность измельчаемого материала, г/см3.

Рис. 7. Схема перемещений материала при дроблении

-

Fig. 7. Scheme of material movements during crushing

Мощность N (в кВт), потребляемая валковой дробилкой:

N = 1400 ⋅σ ⋅ n ⋅ l ⋅ R 2, сж

где σ сж – предел прочности материала при сжатии, МПа.

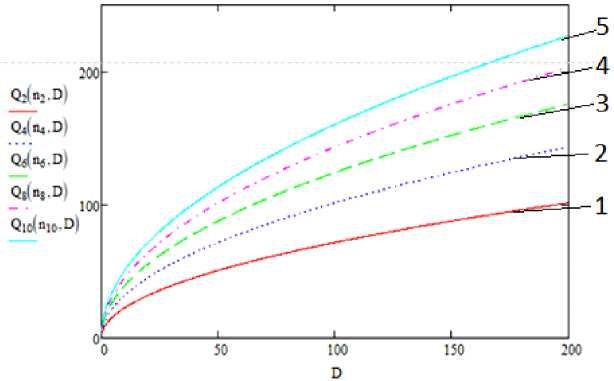

Для определения оптимальных, с точки зрения производительности, размеров рабочих органов дробилки, щелевого зазора между ними при измельчении материалов породы с разными размерами и свойствами были проведены дополнительные расчеты. Результаты расчетов в графической форме представлены на рис. 8. Немонотонный характер семейства кривых Q ( n , D ) аналогичен и позволяет сделать один важный вывод: увеличение диаметра валка свыше 200 мм нецелесообразно, поскольку все кривые выходят практически на «полку». Полученные данные позволяют также определять необходимую частоту оборотов в зависимости от свойств и размера кусков измельчаемого материала. Размер кусков изменяется в диапазоне от 2 до 10 мм.

Рис. 8. Влияние диаметра D и размера породы d на производительность Q :

1 – кривая при размере зазора 2 мм; 2 – кривая при размере зазора 4 мм; 3 – кривая при размере зазора 6 мм; 4 – кривая при размере зазора 8 мм; 5 – кривая при размере зазора 10 мм

-

Fig. 8. Effect of diameter D and rock size d on productivity Q :

1 – curve for standard gap of 2 mm; 2 – curve for standard gap of 4 mm; 3 – curve for standard gap of 6 mm; 4 – curve for standard gap of 8 mm; 5 – curve for standard gap of 10 mm

Скорость измельчения материала ножами с рабочей частью в виде РК-профиля может быть определена по известной формуле (9) с одной существенной поправкой – радиус валка влияет на щелевой зазор при вращении. Поэтому расчет скоростей производился с корректировкой путем введения понятия «радиус-вектор» РК-профиля ( р ), что позволяет определить крайние (максимальные и минимальные) значения переменной скорости (м/мин) в разных точках на контуре РК-профиля (10), (11).

V _ 2 -п-р- n = 1000 ,

где р - радиус вектор контура режущей кромки, мм; n - число оборотов ножа, об/мин.

V max

2 - п - pmax ' n

V ■ min

2 - п - pmin ' n

где P max — максимальный радиус-вектор контура режущей кромки, мм; p min - минимальный радиус-вектор контура режущей кромки, мм; n – частота вращения первого и второго валов соответственно, об/мин.

Сложная кинематика вращательных движений диктует необходимость в определении результирующей скорости резания, определяемой на основании кинематической схемы сложения векторов скоростей, приведенной на рис. 9, и формулы (12).

Рис. 9. Схема определения вектора скорости результирующего движения измельчения

Fig. 9. Scheme for determining the speed vector of the resulting movement of crusher

Таким образом, скорость результирующего движения дробилки-измельчителя с дисками в форме РК-профиля определится окончательно по формуле

2 -п-р, - n

1—- - cos ф,

1000 1

^^^^^^^

2 - п - р7 - n

2—2 - cos ф9

1000 2

+

2 - п -р1 - n1

. 2 -п-р7-n .

- sin ф, - 2—2 - sin

1 1000

, (12)

где ф - угол наклона между вектором скорости и координатной осью х .

В результате расчетов по формуле (12) было получено уточненное значение скорости результирующего движения Vв для сборных валков с дисками в форме РК-профиля, которая поч- ти в 1,5 раза превышает значение скорости, определенной в соответствии с традиционными общепринятыми аналитическими расчетными формулами для обычных цилиндрических валков [13; 14].

Подтвердилось предположение об увеличении интенсивности измельчения в рабочей зоне за счет изменения формы профиля валков. В итоге комплексного воздействия на измельчаемый материал повышается не только скорость, но и производительность процесса, что подтверждается результатами расчетов по новой кинематической схеме. Для сравнения полученных результатов можно воспользоваться параметром приведенной частоты вращения (nпр) – формула (13). Физический смысл такой замены заключается в том, что при обеспечиваемой приводом дробилки частоте (n) она заменяется на другую, которая соответствует увеличенной результирующей скорости резания (формула (12)) для валков в форме РК-профиля. Таким обратным перерасчетом можно определить через nпр уточненную частоту вращения валков и уточненное значение производительности, используя формулу nпр

1000 • v n • D ’

Q = Cq • DxD • nx • K1 • K2 • K • Ki, где K1, K2, Ki – коэффициенты, зависящие от особенностей геометрии, размеров материала, щелевого зазора, прочностных свойств материала и т. д.

Результаты расчетов по новым методикам и кинематической схеме показывают, что конструкция модернизированной сборной конструкции валковой дробилки с рабочими органами в форме треугольника Рело имеет увеличенную результирующую скорость (на 30 %) и производительность почти в 2 раза выше, чем прототип с цилиндрическими валками (при одинаковых, сопоставимых размерах рабочих органов и кинематических параметрах по частоте вращения). Результаты сравнения приведены в табл. 1.

Сравнение результатов расчета

Таблица 1

|

Метод расчета |

Vср, м/мин |

Q, г/сек |

|

Аналитическая методика расчета [13; 14] |

29,0 |

160 |

|

Новая методика расчета для РК-профиля |

39,6 |

312 |

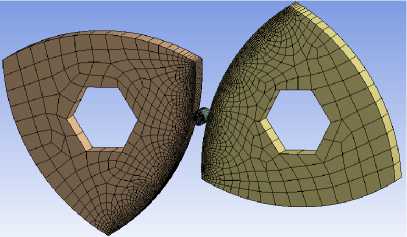

Конечно-элементный анализ

Для определения численных значений контактных напряжений, возникающих в зоне измельчения, был использован метод конечных элементов и программный продукт Ansys Workbench.

Для дисков в качестве материала был выбран Structural steel, имитирующий конструкционную сталь. На основании прототипа дробилки-измельчителя были созданы 3D-модели с телами в виде цилиндров, имитирующие измельчаемый материал в зоне дробления, с диаметрами 5, 7, 10 мм. Использование сетки, состоящей из полностью одинаковых элементов, не целесообразно, так как крупные элементы не обеспечивают достаточной точности расчета, а мелкие элементы сетки значительно увеличивают время расчета. На рис. 10, 11 приведены схема и оптимальная сгенерированная сетка.

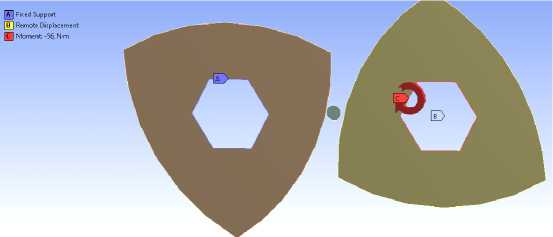

Были назначены ограничения и тип нагрузок на систему Bonded между валком и телом и Frictional между вторым валком и телом. Левый диск является неподвижным, а на правый приходится крутящий момент. На рис. 12 показаны ограничения и нагрузки, приходящиеся на систему.

Результаты расчетов напряженно-деформированного состояния методом конечно-элементного анализа представлены в табл. 2.

Рис. 10. 3D-модель, имитирующая измельчение материала в виде цилиндра

Рис. 11. Сгенерированная сетка

Fig. 10. 3D model simulating the grinding of material in the form of a cylinder

Fig. 11. Generated mesh

Рис. 12. Задание нагрузок и ограничений системы

Fig. 12. Specifying system loads and limitations

Результаты численного анализа в Ansys Workbench

Таблица 2

|

Тело |

min напряжение, MПa |

max напряжение, MПa |

Запас прочности |

|

Цилиндр D = 5 |

0,00032 |

580 |

0,42986 |

|

Цилиндр D = 7 мм |

0,00036 |

590 |

0,44342 |

|

Цилиндр D = 10 мм |

0,0011 |

430 |

0,6458 |

Эффективное сочетание различных механизмов разрушения (истирание, раздавливание, резание, знакопеременные нагрузки) увеличивают интенсивность деформационных процессов и удельные нагрузки на материал, но при этом удельные напряжения на рабочих поверхностях дробилки снижаются, запас прочности рабочих органов увеличивается, что обеспечивает увеличения срока эксплуатации.

Заключение

Таким образом, предварительными аналитическими, кинематическими и силовыми расчетами, а также методом конечно-элементного анализа обоснованы размеры рабочих органов модернизированной конструкции дробилки-измельчителя с формой валков в виде РК-профиля с повышенной производительностью. Проведена конструкторско-технологическая подготовка и изготовлен опытный образец установки (рис. 13) для экспериментальных исследований, которые подтвердили хорошее совпадение расчетных и экспериментальных данных по величине щелевого зазора, скорости и производительности процесса дробления – измельчения.

По итогам исследования свойств измельченных материалов углепластиковых и стеклопластиковых отходов можно заключить, что применение новой дробилки-измельчителя позволяет получать микронные фракции порошков, которые после пластифицирования – грануляции могут повторно использоваться в различных технологиях изготовления изделий из композиционных материалов [20].

Рис. 13. Конструктивное исполнение варианта измельчителя

Fig. 13. Design of the crushe version

В модернизированной конструкции дробилки-измельчителя реализуется сложная система сил (сжатия, трения, знакопеременных циклических нагрузок, сил резания), позволяющая повысить интенсивность, скорость и производительность процесса дробления – измельчения. Кроме того, за счет применения сборных валков, собранных из дисков в форме РК-профиля, снижаются затраты на изготовление, ремонт и восстановление конструкции.