Обоснование конструкционных и технологических параметров рабочего органа фрезерного измельчителя зерна

Автор: Алешкин Алексей Владимирович, Булатов Сергей Юрьевич, Нечаев Владимир Николаевич, Низовцев Сергей Леонидович

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Агроинженерия

Статья в выпуске: 1, 2023 года.

Бесплатный доступ

Введение. Одним из главных компонентов в рационе сельскохозяйственных животных являются концентрированные корма, которые в России подвергают измельчению молотковыми дробилками. При этом в готовом продукте наблюдается большое содержание пыли, которое можно уменьшить, применяя измельчители с другим принципом измельчения. Предложена конструкция фрезерного измельчителя, в котором разрушение зерна осуществляется резанием. Цель статьи. Теоретические исследования влияния конструкционных и технологических параметров фрезерного измельчителя на условия движения зерновки по зубу рабочего органа. Материалы и методы. Теоретическое исследование разработанного измельчителя проводилось с использованием методов усредненного ускорения. Для этого изучалась поверхность зуба рабочего органа. Результаты исследования. Получены уравнения, описывающие движение частицы по поверхности зуба рабочего органа. Разработана программа, позволяющая облегчить процесс анализа влияния конструкционных и технологических параметров измельчителя на процесс движения частицы по поверхности зуба. Обсуждение и заключение. Наблюдается прямо пропорциональное уменьшение времени движения частицы по зубу рабочего органа с ростом угловой скорости. В то же время увеличение угла приводит к росту времени нахождения частицы на поверхности зуба. Увеличение значений угловой скорости приводит к снижению перемещения частицы вдоль оси. При угле 45° перемещение вдоль оси в 1,1-1,5 раза меньше, чем при угле 70°. При высоких угловых скоростях перемещение вдоль оси минимально. Из проведенного анализа, учитывая необходимость создания более плавного движения частицы по винтовой линии, следует вывод, что наиболее рациональными будут следующие значения: угол 70°, угловая скорость рабочего органа 185-206 рад/с.

Концентрированный корм, молотковая дробилка, фрезерный измельчитель, зуб рабочего органа, зерно

Короткий адрес: https://sciup.org/147240166

IDR: 147240166 | УДК: 631.516 | DOI: 10.15507/2658-4123.033.202301.037-051

Текст научной статьи Обоснование конструкционных и технологических параметров рабочего органа фрезерного измельчителя зерна

В современных условиях на первое место выходит продовольственная безопасность страны. Во многом она зависит от состояния отраслей животноводства и растениеводства. Общеизвестно, что продуктивный потенциал животных и птицы во многом определяется их рационом1 [1‒3]. Одним из главных компонентов рационов сельскохозяйственных животных являются концентрированные корма2 [4]. Результаты исследований зарубежных ученых показывают важность использования зерновых в рационах животных, указывая на благоприятный процесс, протекающий в желудке животных при кормлении концентрированными кормами [5‒8]. Особую роль среди злаковых отдают ячменю в силу его высокого содержания белка, что важно при кормлении высокопродуктивных животных3 [9; 10]. Установлено, что крупный рогатый скот (КРС) неспособен пережевывать и переваривать зерно в цельном виде [11]. Поэтому его сначала перерабатывают, подвергая разрушению ударом, раздавливанием, разрезанием и т. д.4. В США, Австралии и странах ЕС принято зерно подвергать паровой обработке, чтобы повысить его влажность, так как при переработке влажного зерна выделяется меньше пыли5 [12‒16]. В российских сельскохозяйственных организациях для разрушения зерна наиболее часто применяют молотковые дробилки с реализованным в них прямым ударом [14‒18]. В данном способе есть такие преимущества, как простота исполнения машины, относительно высокая производительность. Однако самым большим недостатком является пылевидная фракция в измельченном зерне [19]. Пыль оказывает негативное влияние на здоровье сельскохозяйственных животных и особенно птицу. Некоторые молотковые дробилки неспособны провести подготовку зерна для кормления птицы таким образом, чтобы оно соответствовало требованиям ГОСТа [20]. В плане равномерности измельчения зерна и малого содержания пылевидной фракции в готовом продукте в более выигрышном положении перед молотковыми дробилками стоят измельчители, в которых реализованы скалывающий и режущий тип разрушения [21]. Предложена конструкция фрезерного измельчителя, в котором разрушение зерна осуществляется резанием [22]. На данном этапе необходимо провести оценку конструкционных и технологических параметров измельчителя.

Цель работы – теоретические исследования влияния конструкционных и технологических параметров фрезерного измельчителя на условия движения зерновки по зубу рабочего органа.

Обзор литературы

В настоящее время измельчению зерна уделяется большое внимание, и процесс этот достаточно полно изучен [23‒26]. Теоретические исследования направлены на изучение степени загрузки дробилки и скоростных характеристик рабочих органов [23; 24]. Интерес представляют теоретические исследования по изучению взаимодействия зерна с рабочими органами и его движения в камере измельчения, так как они лежат в основе проектирования дробилок [27‒31]. Современные экспериментальные исследования направлены на определение оптимальных конструкционных и технологических параметров дробилок, проверку теоретических выкладок. В основном изучается влияние конструкционных и режимных параметров дробилок на энергетические показатели [32‒35]. Интерес ученых вызывают динамическая устойчивость разрабатываемых дробилок [36; 37]. Часть исследователей уделяют внимание повышению производительности дробилок зерна путем установки различных сепарационных элементов [38]. Большая часть научных работ направлена на изучение традиционных, широко распространенных в России молотковых дробилок с реализованным в них прямым ударом молотка по зерновке. Измельчители зерна, в которых используется скалывание и разрезание, в России не получили такого широкого распространения, как молотковые дробилки. Однако такие устройства обладают существенным преимуществом перед молотковыми – более низкие удельные энергозатраты. О. В. Нанка в своей работе показал, что удельные энергозатраты на измельчение зерна в молотковых дробилках составляют 15–18 кВт·ч/т в то время, как в дисковых измельчителях 8,5–12 кВт·ч/т, а в центробежных 4,5–6,5 кВт·ч/т [39].

Том 33, № 1. 2023

Исследователи из Вологодской государственной молочнохозяйственной академии отмечают перспективность применения резания зерновки, выделяя кроме невысоких энергозатрат и такое преимущество способа, как получение готового продукта заданного гранулометрического состава [21]. При этом многочисленными исследованиями рекомендуется применять ножи с малыми углами заточки. Однако В. И. Сыроватка, исследовав процесс динамического резания, рекомендует применять ножи с большим углом заточки (80–85°), отмечая их более высокий ресурс, чем у ножей с малыми углами [40].

Таким образом, очевидны преимущества разрушения зерновок их разрезанием: низкие удельные энергозатраты, выровненный гранулометрический состав.

Материалы и методы

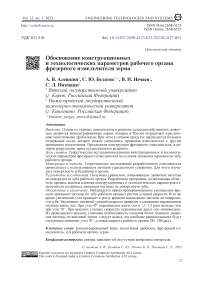

Теоретические исследования проводились для фрезерного измельчителя, трехмерная модель которого представлена на рисунке 1. Устройство представляет собой полый цилиндр, внутри которого на валу 4 вращается рабочий орган (фреза) 5 . Через загрузочную горловину 1 и загрузочное окно 2 зерно подается к рабочему органу. Далее зерно по винтовой поверхности зуба фрезы перемещается вниз до момента соприкосновения с проти-ворезом 7 . Под действием режущего усилия со стороны зуба фрезы и про-тивореза зерновка разрезается. Также разрезание зерновок осуществляется в области выгрузного окна 6 , когда они попадают в отверстия решета, защемляются и разрезаются зубом фрезы. Разрушенные зерновки выводятся из зоны измельчения через зазор между противорезом и корпусом, а также через отверстия решета. Подробное описание устройства и его работы представлено в другой работе [41].

Р и с. 1. Трехмерная модель фрезерного измельчителя зерна: 1 ‒ загрузочная горловина;

2 ‒ загрузочное окно; 3 ‒ цилиндрический корпус; 4 ‒ вал рабочего органа; 5 ‒ рабочий орган; 6 ‒ выгрузное окно с решетом;

7 ‒ противорез

F i g. 1. Three-dimensional model of a milling grain shredder: 1 ‒ loading neck; 2 ‒ loading window; 3 ‒ cylindrical body; 4 ‒ shaft of the working body; 5 ‒ working body; 6 ‒ unloading window with a sieve; 7 ‒ countercut

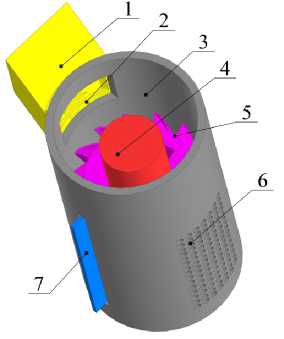

При исследовании рабочего процесса измельчителя важным является изучение условий движения зерновки по поверхности зуба в зависимости от конструкционных и технологических параметров измельчителя. Это позволит не только рассмотреть траекторию движения зерновки и определить наиболее рациональные значения исследуемых параметров, но и создать базу для дальнейших расчетов по определению пропускной способности измельчителя. Теоретическое исследование разработанного измельчителя проводилось с использованием методов усредненного ускорения. Для этого изучалась поверхность зуба рабочего органа (фрезы), трехмерное изображение которой представлено на рисунке 2. На виде сверху она представляет собой дугу радиусом ρ . Между горизонтальной плоскостью и кромкой зуба, представляющей собой винтовую линию, расположенную на боковой поверхности цилиндра, в развертке образован угол α (рис. 2 и 4).

Р и с. 2. Трехмерная модель рабочего органа фрезерного измельчителя зерна

F i g. 2. Three-dimensional model of the working body of a milling grain shredder

Введем оси координат: x 1, y 1, z 1 ‒ связаны жестко с рабочим органом; x 2, y 2, z 2 ‒ поворачивающиеся вокруг и передвигающиеся вдоль оси z 1. При этом уравнение, описывающее линию контура зуба по осям x 2, y 2, z 2, неизменно.

Уравнение, описывающее окружность в координатах x 2, y 2, которые совпадают с координатами x 1, y 1 лишь в начальном сечении ( z 1 = 0), имеет вид:

( x 2 * a ) 2 + ( У 2 * b ) 2 * P 2 = 0 , (1)

где ρ – радиус дуги окружности; a , b – смещение центра дуги окружности относительно начала координат соответственно по осям x 2 и y 2.

Вогнутая поверхность зуба описывается уравнением полуокружности:

У 2 = b - ^P 2 -( x 2 - a ) 2 . (2)

Оси x 1, y 1, z 1 связаны с рабочим органом, а x 2, y 2, z 2 поворачиваются вокруг z 1 на угол φ , который можно выразить через координату z 1:

^ = kz , (3)

где k – коэффициент, зависящий от величины угла α = const и радиуса рабочего органа.

Коэффициент пропорциональности k вычисляется по выражению:

k =

R • tg ( a )

Изменение координаты z 1 ведет к перемещению осей x 2, y 2, z 2 вдоль нее. Также оси x 2, y 2, z 2 поворачиваются вокруг z 1 таким образом, что дуга, выражаемая уравнением (2), описывает винтовую поверхность в неподвижных координатах x 1, y 1, z 1:

x 1

y 1

= x 2 cos ( ф ) - y 2 sin ( ф ) = x 2 sin ( ф ) + y 2 cos ( ф )

Выразим x 2, y 2 через координаты x 1, y 1, z 1. Тогда получим:

хг = x cos ( kzx ) + yt sin ( kzx )

^ 2 1

y 2 = - x 1 sin ( kz 1 ) + y 1 cos ( kz 1 )

Подставим систему уравнений (6) в выражение (1). Получим уравнение связи между координатами винтовой поверхности с поперечным сечением в виде дуги окружности:

f ( X, У 1 , Z i ) = ( X i Cos ( kz i ) + У 1 sin ( kz i ) “ a ) 2 + + ( - x 1 sin ( kz 1 ) + y 1 cos ( kz 1 ) - b ) 2 - p 2 = 0. (7)

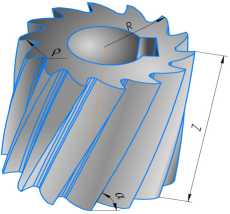

На рисунке 3 представлен фрагмент теоретической поверхности, которая построена по выражению (6). По сути это поверхность рассматриваемого зуба

рабочего органа измельчителя, которая построена при известных параметрах ρ и α .

Результаты исследования

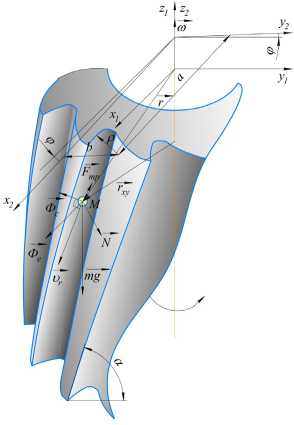

Рассмотрим движение частицы по построенной поверхности. Известно, что рабочий орган измельчителя совершает вращательное движение вокруг оси z 1 с угловой скоростью < y . В относительном движении частицы по вращающейся построенной поверхности на нее оказывают действие силы тяже сти mg , нормальной реакции N , трения F TP , инерции Кориолиса Ф c, и переносная центробежная сила инерции Φ e (рис. 4).

Движение частицы описывается дифференциальным уравнением:

I

d 1* ^ * ^ ^

m - = mg + N + F TP + Ф е + Ф с. (8) dt 2

Сила тяжести, действующая на частицу массой m , имеет проекции:

mg = mg ( 0,0, - mg), где ,g - ускорение свободного падения.

Нормальная реакция, действующая на частицу со стороны поверхности, в соответствии с уравнениями Лагранжа первого рода в рассматриваемом случае примет вид:

v V = Л- grad ( / ) ,

Р и с. 3. Расчетная поверхность зуба рабочего органа фрезерного измельчителя F i g. 3. Calculated tooth surface of the working body of the milling shredder

Р и с. 4. Схема действия сил, влияющих на движение зерновки по зубу рабочего органа фрезерного измельчителя

F i g. 4. Diagram of the forces affecting the movement of the grain along the tooth of the working body of the milling shredder

где λ – неопределенный множитель Лагранжа; grad(f ) - вектор-градиент к поверхности по уравнению (7).

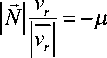

Сила трения запишется через закон Кулона:

*

Cила инерции Кориолиса Φ c равна:

I

F tp < - Ц

|^" grad (. f )| p , (9) v

—* ---*

Ф с = - 2 т йх v r ,

|

—* i |

—— j |

^— k |

||

|

^^ Ф с = - 2 m |

0 |

0 |

to |

, (12) |

|

• x 1 |

• y 1 |

• z 1 |

где μ – коэффициент сухого трения скольжения; v r - относительная скорость частицы.

Модуль относительной скорости рассчитывается по формуле:

| vr\ = 7 ^2 + У12 + Z 12 . (10)

Переносная центробежная сила инерции Φ e равна:

<5 e = m to 2 r xy , (11)

где r xy = r xy ( x 1 , у ц0 ) - проекция радиус-вектора частицы — в относительном движении на плоскость ( x 1, y 1).

Agricultural engineering

где — , — , к - единичные векторы осей x 1 , y 1, z 1 соответственно.

Подставим все силы в правую часть выражения (8) и разделим на массу частицы m . Спроецируем полученное выражение на оси координат. Получим систему уравнений:

x = — 8 f

1 m 8 x 1

— f m 8 y j

- Ц

- Ц

— • grad (f ) m

— • grad (f) m

•X i 2

pi + to X j + 2 to У 1 v r

У 1 2

■рзл + to У 1 — 2 to- X j v r

— 8f z 1 =— g + — — — Ц m 8zi

— • grad ( f ) m

z 1

I i^

Уравнением связи (7) замыкаем систему уравнений (13). Решение полученной системы уравнений (13) совместно с (7) проводили численно методом усредненного ускорения, задаваясь пятью итерациями на каждом шаге интегрирования.

Проекции абсолютной скорости на вращающиеся оси вычисляются после определения относительных по выражениям:

vx = x - Ю У1

’ vay = yl + ®xi (14) vaz = zl.

В среде MSVisualStudio на языке C# составлена программа для расчета искомых параметров в соответствии с изложенным алгоритмом.

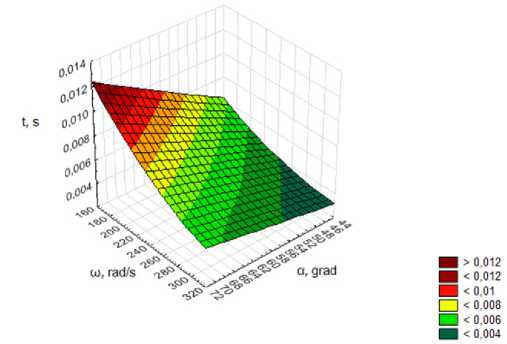

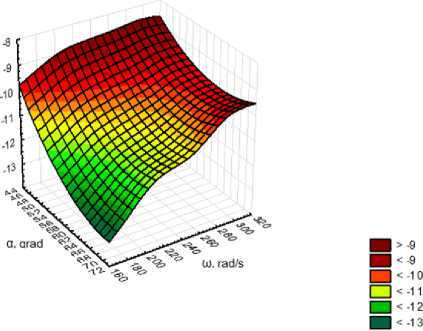

Был проведен анализ движения зерновки в разработанной программе. При расчете принимались следующие значения: минимальная угловая скорость рабочего органа ωmin = 185 с–1 (минимальное критическое значение, при котором реализуется работа измельчителя и не происходит его остановки вследствие забивания зерном), максимальная угловая скорость рабочего органа ωmax = 311 с–1 (соответствует максимальной частоте вращения вала электродвигателя 2 970 мин–1), минимальное и максимальное значение углов наклона зуба αmin = 45° и αmax = 90°. Изменение значений угла α обусловлено условиями производства фрез. В результате расчетов построены графики (рис. 5 и 6).

Обсуждение и заключение

Анализ графиков, представленных на рисунке 5, показывает прямо пропорциональное уменьшение времени движения частицы по зубу рабочего органа с ростом угловой скорости. В то же время увеличение угла α приводит к росту времени нахождения частицы на поверхности зуба. В исследуемом диапазоне оно возрастает в 1,7 раза.

Увеличение значений угловой скорости приводит к снижению перемещения частицы вдоль оси z (рис. 6). При ω min = 185 рад/с z находится в диапазоне 9,5–12,5 мм в зависимости от угла α , а при ω max = 311 рад/с ‒ 8,5–10,5 мм. При α = 45° перемещение вдоль оси z в 1,1–1,5 раза меньше, чем при α = 70°.

Р и с. 5. Изменение времени движения зерновки по зубу в зависимости от угла его наклона и угловой скорости рабочего органа фрезерного измельчителя

F i g. 5. Change in the time of movement of the grain along the tooth depending on the angle of its inclination and the angular velocity of the working body of the milling shredder

Р и с. 6. Изменение величины перемещения зерновки вдоль оси z в зависимости от угла наклона зуба и угловой скорости рабочего органа фрезерного измельчителя

F i g. 6. Change in the amount of grain movement along the z axis depending on the angle of inclination of the tooth and the angular velocity of the working body of the milling shredder

При высоких угловых скоростях перемещение вдоль оси z минимально. Это свидетельствует о том, что частица быстро достигает корпуса измельчителя и далее движется по траектории, близкой к окружности. Малые углы, независимо от угловой скорости, способствуют быстрому перемещению частицы в низ корпуса, что создает неблагоприятные условия проходу частицы сквозь решето. Из проведенного анализа, учитывая

необходимость создания такого движения частицы, при котором она будет как можно дольше двигаться по поверхности решета по винтовой линии, следует вывод, что наиболее рациональными будут следующие значения: α = 70°, ω = 185–206 рад/с. Результаты проведенных исследований послужат базой для дальнейших расчетов, направленных на определение производительности измельчителя.

Agricultural engineering 45

Поступила 06.12.2022; одобрена после рецензирования 26.12.2022; принята к публикации 29.12.2022

Об авторах:

Все авторы прочитали и одобрили окончательный вариант рукописи.

48 Агроинженерия

Submitted 06.12.2022; revised 26.12.2022; accepted 29.12.2022

Список литературы Обоснование конструкционных и технологических параметров рабочего органа фрезерного измельчителя зерна

- Nikkhah A. Barley Grain for Ruminants: a Global Treasure or Tragedy // Journal of Animal Science and Biotechnology. 2012. Vol. 3, Issue 1. doi:https://doi.org/10.1186/2049-1891-3-22

- Nikkhah A. Optimizing Barley Grain Use by Dairy Cows: A Betterment of Current Perceptions // Progress in Food Science and Technology. 2011. Vol. 1. P. 165-178.

- Processing Oats Grain for Cull Cows Finished in Feedlot Processamento Do Grao De Aveia Para Alimentajao De Vacas De Descarte Terminadas Em Confinamento / J. Restle [et al.] // Ciencia Animal Brasileira. 2009. Vol. 10, Issue 2. P. 497-503. URL: https://doaj.org/article/018feb12ab5748b58e26ba850 8289daa (дата обращения: 03.12.2022).

- NikkhahA. Postmodern Management of Starchy Grains for Ruminants: a Barley Grain Perspective // Russian Agricultural Sciences. 2012. Vol. 38. P. 14-21. doi: https://doi.org/10.3103/S106836741201017X

- Effect of Grains Differing in Expected Ruminal Fermentability on the Productivity of Lactat-ing Dairy / C. Silveira [et al.] // Journal of Dairy Science. 2007. Vol. 90. P. 2852-2859. doi: https://doi. org/10.3168/jds.2006-649

- Lehmann M., Meeske R. Substituting Maize Grain with Barley Grain in Concentrates Fed to Jersey Cows Grazing Kikuyu-Ryegrass Pasture // South Afr J Anim Sci. 2006. Vol. 36, Issue 3. P. 175-180.

- Mixtures of Wheat and High-Moisture Corn in Finishing Diets: Feedlot Performance and in Situ Rate of Starch Digestion in Steers / B. J. Bock [et al.] // Journal of Animal Science. 1991. Vol. 69, Issue 7. P. 2703-2710. doi: https://doi.org/10.2527/1991.6972703x

- Feeding Combinations of Dry Corn and Wheat to Finishing Lambs and Cattle / R. Kreike-meier [et al.] // Journal of Animal Science. 1987. Vol. 65. P. 1647-1654. doi: https://doi.org/10.2527/ jas1987.6561647x

- Boss D. L., Bowman J. G. Barley Varieties for Finishing Steers: I. Feedlot Performance, in Vivo Diet Digestion, and Carcass Characteristics // Journal of Animal Science. 1996. Vol. 74, Issue 6. P. 1967-1972. doi: https://doi.org/10.2527/1996.7481967x

- Van Barneveld R. J. Chemical and Physical Characteristics of Grains Related to Variability in Energy and Amino Acid Availability in Pigs: A Review // Australian Journal of Agricultural Research. 1999. Vol. 50, Issue 5. P. 667-687. URL: https://ses.library.usyd.edu.au/handle/2123/1975 (дата обращения: 03.12.2022).

- Valentine S. C., Wickes R. B. The Production and Composition of Milk from Dairy Cows Fed Hay Supplemented with Whole, Rolled or Alkali Treated Barley Grain // Proceedings of the Australian Society of Animal Production. 1980. Vol. 13. P. 397-400. URL: https://www.cabdirect.org/cabdirect/ab-stract/19820475140 (дата обращения: 03.12.2022).

- Yang W. Z., Beauchemin K. A., Rode L. M. Effects of Barley Grain Processing on Extent of Digestion and Milk Production of Lactating Cows // Journal of Dairy Science. 2000. Vol. 83, Issue 3. P. 554-568. doi: https://doi.org/10.3168/jds.S0022-0302(00)74915-0

- Zinn R. A. Influence of Processing on the Comparative Feeding Value of Barley for Feedlot Cattle // Journal of Animal Science. 1993. Vol. 71, Issue 1. P. 3-10. doi: https://doi.org/10.2527/1993.7113

- Modal Analysis and Acoustic Noise Characterization of a Grain Crusher / W. Tanas [et al.] // Ann Agric Environ Med. 2018. Vol. 25, Issue 3. P. 433-436. doi: https://doi.org/10.26444/aaem/87154

- Яровой М. Н. Молотковая дробилка для фуражного зерна с конусным сепаратором // Технологии и товароведение сельскохозяйственной продукции. 2021. № 2. С. 97-101. URL: https://elibrary.ru/item.asp?id=47620637 (дата обращения: 03.12.2022).

- Обоснование конструкции молотковой дробилки с возможностью регулирования параметров искусственно создаваемой рабочей атмосферы / Ф. А. Киприянов [и др.] // Вестник АПК Верхневолжья. 2021. № 4. С. 76-82. URL: https://e.lanbook.com/journal/issue/316553 (дата обращения: 03.12.2022).

- Искаков Р. М., Исенов С. С., Заичко Г. А. Системный анализ ударно-раскалывающего измельчения в молотковой дробилке // Труды университета. 2021. № 3. С. 54-60. doi: https://doi. org/10.52209/1609-1825_2021_3_54

- Nitrogening Hammers of the Grain Crusher of the Aknar Poultry Factory / V. S. Portnov [et al.] // Material and Mechanical Engineering Technology. 2021. Vol. 1, Issue 1. P. 9-13. doi: https://doi. org/10.52209/2706-977X_2021_1_9

- Широбоков В. И., Федоров О. С., Ипатов А. Г. Анализ качества измельченного зерна при использовании дробилок открытого и закрытого типов // Вестник Ижевской государственной сельскохозяйственной академии. 2019. № 2. С. 69-74. URL: https://elibrary.ru/item.asp?id=41207668 (дата обращения: 03.12.2022).

- Булатов С. Ю., Нечаев В. Н., Шамин А. Е. Результаты оценки качества измельчения зерновых дробилкой ДЗМ-6 // Вестник НГИЭИ. 2020. № 3. С. 21-36. URL: https://elibrary.ru/item. asp?id=42593981 (дата обращения: 03.12.2022).

- Острецов В. Н., Сухляев В. А. Исследование энергосберегающего метода разрушения зерна // Молочнохозяйственный вестник. 2013. № 1. С. 29-36. URL: https://www.elibrary.ru/item. asp?id=19427901 (дата обращения: 03.12.2022).

- Фрезерный измельчитель зерна / А. Г. Сергеев [и др.] // Сельский механизатор. 2022. № 5. С. 14-15. URL: https://elibrary.ru/item.asp?id=48700167 (дата обращения: 03.12.2022).

- Садов В. В., Сорокин С. А. Повышение эффективности измельчения зерновых компонентов за счет оптимальной загрузки молотковой дробилки // Вестник Алтайского государственного аграрного университета. 2021. № 3. С. 100-106. URL: https://elibrary.ru/item.asp?id=45155254 (дата обращения: 03.12.2022).

- Прейс В. В., Журавлев А. А. Обоснование рационального скоростного режима работы молотковой дробилки по критерию удельной энергоемкости процесса измельчения // Известия Тульского государственного университета. Технические науки. 2020. № 6. С. 23-28. URL: https://clck. ru/33VD8q (дата обращения: 03.12.2022).

- Ben-Nun O., Einav I. The Role of Self-Organization during Confined Comminution of Granular Materials // Philosophical Transactions of the Royal Society. 2010. doi: https://doi.org/10.1098/ rsta.2009.0205

- Kurbonov N., Kholdarova G. Researches on Work Quality Indicators of Grain Grinder-Crusher for Farmers // Universum: технические науки. 2022. № 7. С. 25-27. URL: https://clck.ru/33U58G (дата обращения: 03.12.2022).

- Керженцев В. А., Перова Н. В. Математическое моделирование процесса измельчения сыпучего продукта по структурным составляющим молотковой дробилки // Актуальные проблемы в машиностроении. 2022. Т. 9, № 1-2. С. 54-61. URL: https://elibrary.ru/item.asp?id=48417911 (дата обращения: 03.12.2022).

- Яровой М. Н., Дружинин Р. А., Корнев А. С. Теоретические основы определения энергии перемещения кольцевого слоя в молотковой дробилке // АгроЭкоИнфо. 2022. № 2. doi: https://doi. org/10.51419/202122222

- Керженцев В. А., Перова Н. В. Особенности структуры молотковой дробилки, определяемые по моделирующим функциям процесса измельчения пищевых смесей // Актуальные проблемы в машиностроении. 2022. Т. 9, № 1-2. С. 38-46. URL: https://elibrary.ru/item.asp?id=48417909 (дата обращения: 03.12.2022).

- Бесполденов Р. В. Анализ работы молотковых дробилок на основании теории размерности // Вестник молодежной науки Алтайского государственного аграрного университета. 2021. № 2. С. 42-46. URL: https://elibrary.ru/item.asp?id=48089638 (дата обращения: 03.12.2022).

- Бесполденов Р. В. Диссипация энергии в конструктивных элементах молотковой зернодробилки // Вестник молодежной науки Алтайского государственного аграрного университета. 2021. № 1. С. 73-77. URL: https://elibrary.ru/item.asp?id=46467211 (дата обращения: 03.12.2022).

- О выборе рациональных параметров молотковой дробилки с монолитным молотком / М. Б. Балданов [и др.] // Вестник ВСГУТУ. 2020. № 1. С. 55-60. URL: https://elibrary.ru/item. asp?id=42622809 (дата обращения: 03.12.2022).

- Яровой М. Н., Корнев А. С., Дружинин Р. А. Влияние окружной скорости молотков и диаметра рабочей камеры на величину эффективной мощности молотковой дробилки // АгроЭкоИнфо. 2022. № 2. doi: https://doi.org/10.51419/202122235

- Чехунов О. А., Воронин В. В., Ворохобин А. В. Определение основных конструктивно-режимных параметров молотковой зернодробилки для фуражного зерна // Инновации в АПК: проблемы и перспективы. 2021. № 2. С. 45-56. URL: https://elibrary.ru/item.asp?id=46334381 (дата обращения: 03.12.2022).

- Вендин С. В., Саенко Ю. В., Семернина М. А. Дробилка для зерна с комбинированной дробильной камерой // Инновации в АПК: проблемы и перспективы. 2021. № 1. С. 27-39. URL: https:// elibrary.ru/item.asp?id=45684596 (дата обращения: 03.12.2022).

- Федорента И. Я. Колебания и динамическая устойчивость молотков зернодробилок // Вестник Алтайского государственного аграрного университета. 2022. № 4. С. 98-107. doi: https://doi. org/10.53083/1996-4277-2022-210-4-98-107

- Федоренко И. Я. Динамические свойства молотковой зернодробилки с вертикальным расположением барабана // Вестник Алтайского государственного аграрного университета. 2021. № 1. С. 89-95. URL: https://elibrary.ru/item.asp?id=44908773 (дата обращения: 03.12.2022).

- Повышение производительности дробилки зерна за счет улучшения сепарации / А. А. Петров [и др.] // Известия Оренбургского государственного аграрного университета. 2021. № 3. С. 159-162. doi: https://doi.org/10.37670/2073-0853-2021-89-3-159-162

- Нанка О. В. Способы механического воздействия при измельчении фуражного зерна и их энергетическая оценка // Агротехника и энергообеспечение. 2014. № 1. С. 204-209. URL: https:// www.elibrary.ru/item.asp?id=22751524 (дата обращения: 03.12.2022).

- Сыроватка В. И., Сергеев Н. С. Исследование процесса динамического резания семян рапса и фуражного зерна // Вестник «МГАУ». 2008. № 1. С. 54-59. URL: https://www.elibrary.ru/item. asp?id=10365958 (дата обращения: 03.12.2022).

- Измельчитель сыпучих продуктов: патент 2737143 Российская Федерация / Миронов К. Е., Низовцев С. Л. № 2020108480 ; заявл. 26.02.2020 ; опубл. 25.11.2020. 4 с.