Обоснование конструктивных параметров вакуумного пресса

Автор: Должикова Надежда Николаевна, Лебедько Данил Андреевич, Краснов Иван Николаевич, Назаров Игорь Васильевич

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Технологии, средства механизации и энергетическое оборудование

Статья в выпуске: 1 (57), 2022 года.

Бесплатный доступ

Одним из перспективных направлений повышения качества прессования виноградной мезги является использование вакуумных прессов, которые позволяют получить сок высокого качества. Показано, что прессование сырья в вакуумных прессах позволяет значительно снизить повреждение мезги и косточек, практически исключает контакт мезги и полученного сока с кислородом воздуха, обеспечивая возможность получения продукции высокого качества. Представлены результаты теоретических исследований, позволяющие обосновать конструктивные параметры камеры прессования с учётом необходимой производительности пресса, которая зависит от количества выделенного сусла за цикл прессования. По материалам статьи цикл прессования представлен из затрат времени на загрузку мезги в камеру прессования, непосредственно на сам процесс прессования и выгрузку отпрессованной мезги. Установлено, что продолжительность загрузки и разгрузки пресса зависит от объёма камеры прессования, затрат времени на загрузку единицы объёма исходного сырья и выгрузки отпрессованной мезги. По приведенным данным в процессе сжатия мезги в камере прессования происходит выделение сусла, за счёт чего уменьшается её объём от максимального значения до минимального. Это изменение определяется степенью отжима. Степень отжима мезги зависит от её физико-механических свойств и давления прессования. Свойства мезги учитываются коэффициентом относительной сжимаемости и коэффициентом пористости. Получены зависимости для определения степени уплотнения скелета мезги в камере прессования при постоянном давлении прессования и ступенчатом его изменении. На основании проведённых теоретических исследований были получены зависимости, позволяющие определить диаметр и высоту камеры прессования в соответствии с необходимой пропускной способностью предложенного пресса.

Вакуумный пресс, камера прессования, производительность, цикл прессования, степень отжима

Короткий адрес: https://sciup.org/140293912

IDR: 140293912 | УДК: 634.8

Текст научной статьи Обоснование конструктивных параметров вакуумного пресса

Введение. Для получения сока из винограда и ягод наряду с корзиночными и шнековыми прессами распространение получают вакуумные прессы, обеспечивающие «мягкий» режим прессования мезги, исключающий повреждение кожицы ягод винограда и косточек, что даёт возможность получить конечный продукт высокого качества, а отпрессованную мезгу использовать в пищевой, фармацевтической и косметической промышленности [1–4].

Одной из характеристик производительности вакуумного пресса является количество выделенного сусла за период прессования. Оно зависит от массы загружаемой в камеру прессования мезги, содержащегося в ней сока и продолжительности цикла прессования и определяется зависимостью [5]:

V -V .

max min

, м3/ч,

Q =

T

ц

где Vmax – исходный объём мезги, загруженной в камеру прессования, м3;

V min – объём мезги, оставшейся после отделения сусла, м3;

τ ц – продолжительность цикла прессования, ч.

Продолжительность цикла прессования включает в себя затраты времени на выполнение вспомогательных операций т во , непосредственно на процесс прессования τ п и на загрузку пресса и выгрузку отпрессованной мезги т в :

, ч. (2) ц в . о п з , .

Длительность процесса загрузки и разгрузки сырья зависит от объёма камеры прессования и может быть определена по формуле

Т з = T" V max , ч, (3) где τ′ – продолжительность загрузки единицы объёма исходного сырья и выгрузки переработанного, ч/м3.

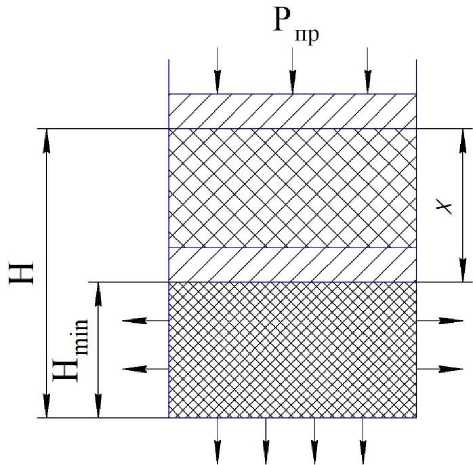

В процессе прессования объём загруженной в камеру прессования мезги изменяется в пределах от V max до V min . При этом высота слоя мезги будет изменяться от H до H min на величину х (рисунок в представлении сжатия поршнем).

P пр – давление прессования, МПа; Н – начальная высота слоя мезги, м; Н min – конечная высота слоя мезги, м

Изменение высоты слоя мезги в процессе прессования

P пр – pressing pressure, MPa; H – the initial height of the pulp layer, m; Н min – final height of the pulp layer, m

Change in the height of the pulp layer during the pressing process

Уменьшение объёма мезги в камере прессования, происходящее в результате

отделения сусла, можно определить с помощью степени отжима, которая будет равна [4, 5]:

A V X

Y =----= ,

V H max

где ∆ V – изменение объёма мезги за счёт

отделения сусла в процессе прессования (∆ V = V max – V min , м3), м3;

x – изменение толщины слоя мезги по высоте, м;

H – начальная высота слоя мезги, загруженной в камеру прессования, м.

Степень отжима Ψ зависит от количества выделившегося в процессе прессования сусла. Для упрощения допустим далее, что степень отжима мезги Ψ = const и зависит только от ряда технологических параметров, при которых происходит процесс прессования (сорт винограда, состояние мезги, содержание в ней сока и др.).

Тогда степень отжима продукта в зависимости от продолжительности прессования можно представить в виде [6]:

Y = a o • P • f(M) , (5)

где α0 – коэффициент относительной сжимаемости мезги;

Р – давление прессования, Па;

f (M) – функция степени уплотнения скелета мезги.

Коэффициент относительной сжимаемости мезги равен:

a o

a

,

1 + 8о

где α – коэффициент уплотнения;

ε о – начальное значение коэффициента

пористости мезги.

Функцию степени уплотнения скелета мезги представим в виде [6, 7]:

f ( M ) = 1

8 n =” e

П 2 ‘ й = і 2 n - 1

,

где M – степень уплотнения скелета мезги в любой момент времени τ п .

Тогда для степени уплотнения скелета мезги в процессе прессования в любой момент времени прессования получим [6]:

Этот объём может быть определён по формуле

_ . пг • N -т м 3 • с

M =------Г п , ----,

4 • H2 Н

где N – постоянный множитель, который может быть определён по формуле [8]:

N =

к ф м • с 2

ao • Рс • g ’ Н ’

V =----- к м -----п , м 3 , (11)

о2 M где Fкм – площадь крышки мембраны пресса, м2.

Степень уплотнения скелета мезги при этом составит [6]:

где k ф – коэффициент фильтрации;

ρ c – плотность сусла, кг/м3;

g – ускорение свободного падения, м/с2.

M = f-1 •

к a « • P J

,

С

другой

где f-1(х) – функция, обратная функции

f(M) :

стороны,

производительность пресса зависит от объёма мезги, загружаемой в камеру прессования и определяется по формуле [6]:

f - 1

f- 1

Q o =

V о

2 • r + V • F тв.о ' Vo T

, м3/ч,

где V о – объём мезги, загруженной в камеру прессования, м3.

V o

F K . M . • a 0 • P

V

•

71 * Ғ ү _ п 1 к. м.

o 4

пр

•

-

22 п • x

при 0 < x < ^,

Л

ln П т(1 - x ) при к 8 J

Подставив уравнение получим:

1N т пр

, м3,

In — • 1

к8

к

п

-

V

a o • P

— x < 1 .

в

(11),

v a при 0 < — < —.

P2

a v

, м 3 , при — < — < a

2 P '

o .

Полученные выше зависимости

В этой связи целесообразно относятся к варианту прессования при постоянном давлении P, величина которого характеризует как сопротивления движению своеобразного «поршня», так и необходимое усилие для разрушения скелета продукта.

Однако процесс прессования мезги будет более эффективным, если его осуществлять при ступенчатом изменении давления в пределах от 0 до максимального значения P max [8, 9].

0 = Фо < Ф1 < Ф2 < -0 = Т пр 0 < ^пр 1 < ^пр 2 < осуществлять его в несколько этапов со ступенчатым увеличением давления. При этом будем считать, что на каждом этапе прессования давление постоянное:

Р( т ) = P i при T i _ 1 < т < T i , (17) где τ i – момент времени, при котором степень отжима достигнет величины Р , ( i = 1, 2, 3, … i ).

Рассмотрим условия, при которых протекает процесс ступенчатого прессования:

< Ф і = ^;

^ пр 3 <... < Т пр і = Т пр :

О = Ро<Рі<Рз<-<Рі= Р .

В ходе дальнейшего рассмотрения процесса прессования будем считать также, что степень отжима Т изменяется в пределах от Ti-1 до Ti при давлении прессования Pi по условию, в соответствии с которым степень отжима Ti-1 достигается при давлении P(i)=Pi c самого начала процесса прессования [10, 11].

Тогда момент времени, в течение которого протекает процесс прессования, составит:

т^ -4=^- (f-1 - f-1 (—)), ч.(18)

1 1 1 гс2^ ү OapPLV J \.а^Рі/ у'

Степень уплотнения скелета мезги можно представить в виде следующей зависимости:

K-^=i(f^'(^-f^(19)

При этом выражения для определения условиях прессования, будут иметь оптимального объёма мезги, загружаемой в следующий вид.

камеру прессования при различных мезги (очевидно

При условии 0 < — < — , i = 1,2,3, ... i оптимальный объём ■ ' Pi2

порядка трёх), загружаемой в камеру прессования, составит:

Vo = Ғ. -«o^ • (е$-1 ((^ - т)) . м3.(20)

°О Фі °Офі

При условии — < < а0, і = 2,3,4, ... і , — < — < а0 оптимальным

' ' 2 Pi 2P объёмом мезги, загружаемой в камеру прессования, будет:

Vo =— • • (-ln - - Й-! In °°^Рі-Фі ) 2, м3.(21)

0 4 V пр \ 8 ^t-1 а°^рі-фі_17 ,

В соответствии с найденными значениями V о для различных условий прессования объём камеры прессования должен быть равным:

К. п . = V o + V m , м 3 , (22) где V м – объём, занимаемый мембраной, м3.

Объём камеры прессования, занимаемый гофрированной мембраной в полностью сжатом состоянии, будет:

V m = ^t2 • Я ”'" . м 3 . (23) где Я M ^in - высота гофрированной мембраны в сжатом состоянии м3, равная:

Я ^ = 2 ■ б ст - и г + 5 к , м, (24) где δ ст – толщина стенки гофры, м;

δ к – толщина крышки мембраны;

n г – число гофр, шт.

Диаметр камеры прессования может быть определён по ф орм уле

D к . п = ^ 314 Р Р , м (25)

где F пр – усилие прессования, Н.

При известных значениях объёма камеры прессования и её диаметра можно определить её высоту:

Я к . п =^ , м. (26)

Полученные зависимости дают возможность определения основных параметров вакуумного пресса для отжима сока и могут быть положены в основу методики его расчёта.

Анализ полученных выражений позволяет сделать следующие выводы.

-

1. Производительность вакуумного пресса зависит от объёма загружаемой мезги, содержания в ней сока и продолжительности цикла прессования.

-

2. На продолжительность цикла прессования наибольшее влияние оказывают длительность вспомогательных операций (открытия и закрытия камеры прессования, включения пресса в работу и др.), затраты времени на загрузку и разгрузку пресса, а также на осуществление непосредственно самого процесса прессования. Высота слоя мезги в камере прессования, давление прессования, степень отжима мезги, коэффициент относительной сжимаемости её также оказывают определённое влияние на продолжительность процесса прессования.

-

3. Степень отжима мезги Ψ является величиной постоянной и зависит от технологических условий прессования, таких как сорт винограда, состояние мезги, содержание в ней сока, давление прессования и коэффициент пористости.

-

4. Объём загружаемой в камеру прессования мезги определяется площадью крышки гофрированной мембраны, постоянной величиной N , степенью уплотнения мезги, продолжительностью прессования и зависит от коэффициента относительной сжимаемости мезги и давления прессования.

Список литературы Обоснование конструктивных параметров вакуумного пресса

- Пат. 2720425 РФ RU C1. Вакуумный пресс / Назаров И.В., Белоусова Н.Н., Толсто-ухова Т.Н.; патентообладатель ФГБОУ ВО «Донской государственный аграрный университет» (RU). № 2019127829; заявл. 03.09.2019; опубл. 29.04.2020, Бюл. № 13.

- Назаров И.В., Белоусова Н.Н., Толсто-ухова Т.Н. Мембранный пресс для отжима виноградной мезги // Международный технико-экономический журнал. 2019. № 3. C. 36-41.

- Прессование мезги [Электронный ресурс] // Обработка и прессование мезги [сайт]. URL: https://nomnoms. info/obrabotka-i-pressovanie-mezgi/ (Дата обращения 6.08.2018).

- Ермолаева Д.Р. Технология и устройство для извлечения сока из овощей и фруктов // Актуальные проблемы аграрной науки и пути их решения: сборник научных трудов. Самара: РИЦ СГСХА, 2016. С. 370-373.

- Гельгар Л.Л. Исследование процессов отделения виноградного сусла прессованием [Электронный ресурс]. URL: https:// vinograd.info/ stati/vino/issledovanie-processov-otdeleniya-vinogradnogo-susla-pressovaniem.html (Дата обращения 6.12.2021).

- Краснов И.Н., Назаров И.В., Лебедь-ко Д.А., Должикова Н.Н., Валуев Н.В. Динамика пневмопривода пресса для отжима виноградного сока на стадии разрыхления сырья // Вестник аграрной науки Дона. 2020. № 4 (52). С. 66-71.

- Дьяконов О.М. Брикетирование структурно-неоднородных пористых материалов // Вестник Нац. акад. навук Беларуа. Сер. фiз.-тэхн. навук. 2020. Т. 65, № 2. С. 205-21.

- Исаев Н.И., Лавров Ю.А. Оптимальное дозирование при отжиме жидкости из дисперсных продуктов в прессах периодического действия // Известия высших учебных заведений. Пищевая технология. 1991. № 1-3 (200-202). С. 153-155.

- Завражнов А.И., Пустовалов Д.В., Ба-харев А.А. Исследование процесса отжима ягодных соков на валково-ленточном прессе // Вестник МичГАУ. 2012. № 1. С. 162-165.

- Бахарев А.А. Результаты теоретических исследований рабочего органа валково-ленточного пресса // Наука и образование. 2019. № 4. С. 257.

- Иваненко А.В., Белогуров Д.М. О давлении в виноградных прессах. Одесса: ЦБТИ, 1965, 137 с.

- Ревзин В.Я. Факторы, определяющие выход сока при производстве виноматериалов. М.: Пищепромиздат, 2003. 68 с.