Обоснование корректирующих воздействий, компенсирующих пониженное содержание углерода в стали при производстве холоднокатаного листового проката для штамповки

Автор: Завалищин Александр Николаевич, Тулупов Олег Николаевич, Румянцев Михаил Игоревич, Моллер Александр Борисович, Папшев Артем Андреевич, Чумарин Даниил Римович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 3 т.20, 2020 года.

Бесплатный доступ

В практике металлургического производства бывают ситуации, когда плавка стали с химическим составом, предназначенным для выполнения одного заказа, переназначается на производство проката из другой марки стали. При формальном соответствии химического состава выплавленной стали требованиям к другой марке ключевые контрольные характеристики процесса, традиционно применяемые для новой марки стали, могут оказаться несоответствующими особенностям структурных и фазовых превращений в стали с реальным химическим составом. В таком случае, чтобы предотвратить выпуск несоответствующей продукции, необходимо выработать и применить оперативные корректирующие действия. Цель работы - выбор и обоснование оперативных корректирующих действий при производстве холоднокатаного листового проката классов качества CQ, DQ и DDQ из малоуглеродистой качественной стали с целью компенсации пониженного содержания углерода в плавках, назначенных на выполнение соответствующих заказов. Использовались методы микроскопии для изучения структуры и фазового состава стали с содержанием углерода 0,008-0,04 % в горячекатаном и холоднокатаном состояниях. Стандартизованными методами испытаний на растяжение получены данные о механических свойствах горячекатаного и холоднокатаного проката. По результатам испытаний построены достоверные множественные аппроксимации влияния контрольных характеристик технологии на свойства холоднокатаного проката, которые в дальнейшем применялись в ходе оптимизации толщины подката для холодной прокатки как компенсирующего воздействия при колебаниях содержания углерода в указанных выше пределах. Новизна работы заключается в выявлении и обосновании корректирующих воздействий для технологической системы, в которой холодная прокатка осуществляется на непрерывном четырехклетевом стане с рулонным питанием. Результаты работы состоят в определении значений температуры конца прокатки и приращения толщины подката как оперативных компенсирующих воздействий при назначении плавок стали с пониженным содержанием углерода на прокатку в технологическую систему, включающую непрерывный четырехклетевой стан с рулонным питанием. Практическая значимость работы состоит в предотвращении выхода несоответствующей продукции при использовании предлагаемого решения в производстве холоднокатаного проката классов качества CQ, DQ и DDQ толщиной 0,6-2,0 мм.

Сталь с пониженным содержанием углерода, горячекатаный подкат, температура конца горячей прокатки, температура смотки, балл зерна, разнозернистость, холоднокатаный прокат, дефект

Короткий адрес: https://sciup.org/147233961

IDR: 147233961 | УДК: 621.771.016 | DOI: 10.14529/met200307

Текст научной статьи Обоснование корректирующих воздействий, компенсирующих пониженное содержание углерода в стали при производстве холоднокатаного листового проката для штамповки

Как известно, требуемые механические свойства проката обеспечивают выбором наиболее подходящего химического состава и определенного сочетания технологических параметров [1, 2]. Выполненный ранее анализ [3] показал, что при производстве холоднокатаного листового проката категорий вытяжки ВГ, СВ и ОСВ (классов качества CQ, DQ,

DDQ) из качественной малоуглеродистой стали неудовлетворительный химический состав металла является причиной несоответствия механических свойств в 7 % случаев, но имеется значительная доля случаев (26 %), связанных с переназначением марок стали на другие заказы. С целью уменьшения вероятности получения продукции с несоответствующими свойствами в случае переназначе- ния плавок при производстве холоднокатаного проката для холодной штамповки необходимо применять оперативную коррекцию ключевых характеристик технологического процесса. Возможность и эффективность такой коррекции подтверждается, например, результатами работ [4–7]. Однако если одни и те же воздействия применимы в различных ситуациях, то их значения подлежат определению с учетом конкретных условий.

Особенности структурообразования проката из стали с пониженным содержанием углерода

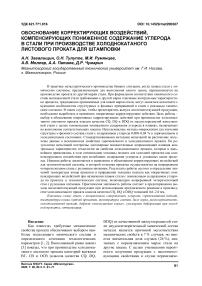

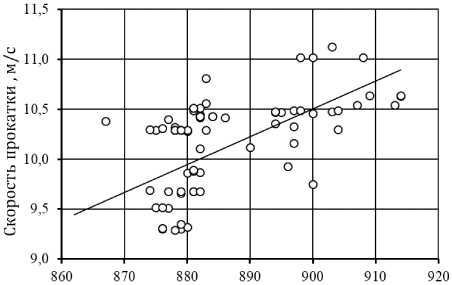

Холоднокатаный прокат для штамповки производится листопрокатной технологической системой «широкополосный стан горячей прокатки – широкополосный стан холодной прокатки» (далее система «ШСГП – ШСХП»). При этом используются отработанные температурно-деформационные режимы на ШСГП и апробированные соотношения между толщинами горячекатаного подката и готовой холоднокатаной полосы. Так, в плавках стали, назначаемых для выполнения заказов данной продукции и маркированных маркой 08Ю, наблюдалось фактическое содержание углерода от 0,004 до 0,09 %. Однако в соответствии с технологической картой для данной марки стали во всех случаях на ШСГП 2000 поддерживалась температура конца прокатки около 880 °С, а холодная прокатка на ШСХП выполнялась с суммарным обжатием от 48,5 до 72 %. При этом наблюдалось четкое влияние содержания углерода в стали на средний размер зерна – в стали с меньшим содержанием углерода формируются более крупные зерна (рис. 1).

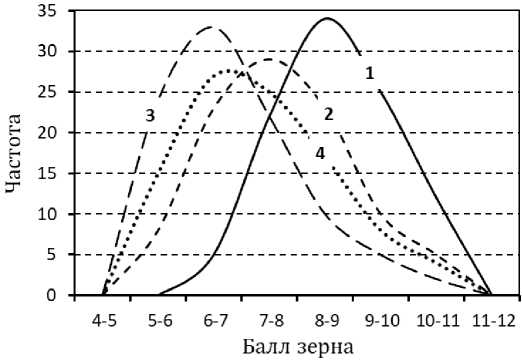

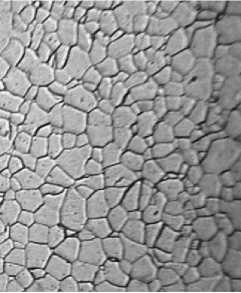

Кроме того, если для стали с содержанием углерода более 0,02 % была характерна достаточно однородная структура зерен 6–9 номеров (рис. 2а и 2в), то в стали с меньшим содержа-

Рис. 1. Плотности распределения номера зерна в малоуглеродистой качественной стали ( t FT ≈ 880 °С; εΣ хк = 48,5–72 %) при содержании углерода 0,04 % (линия 1), 0,02 % (2), 0,01 % (3) и 0,008 % (4)

-

а) б) в) г)

Рис. 2. Микроструктуры стали 08Ю при содержании углерода (%) 0,04 % (а, б) и 0,01 % (в, г): а и в – на поверхности полосы, б и г – в середине толщины полосы

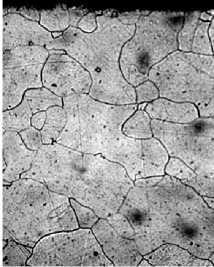

а) б) в) г)

Рис. 3. Количество цементита в стали 08Ю при содержании углерода 0,04 % (а, б) и 0,01 % С (в, г): а и в – на поверхности полосы, б и г – в середине толщины полосы

нием углерода формировалась структура c зернами 3–4 балла на поверхности и 5–9 баллов в середине полосы (рис. 2б и рис. 2г).

В работе [8] образование крупнозернистой структуры поверхности объясняют обезуглероживанием во время охлаждения в рулонах. Однако травление на цементит в гипосульфите показало, что количество цементит-ных выделений на поверхности и в середине полосы одинаковое и не зависит от содержания углерода (рис. 3). Данное обстоятельство указывает на то, что крупное зерно на поверхности, скорее всего, обусловлено соотношением между температурой начала γ→α превращения и температурой начала рекристаллизации деформированного аустенита [9, 10].

Предотвращение разнозернистости стали по толщине горячекатаной полосы

Изменения размера зерен полосы, выходящей из стана горячей прокатки, связано с явлением динамической рекристаллизации [1, 2, 8–14]. Для предотвращения разнозерни- стости по толщине полосы ускоренное охлаждение на ШСГП необходимо начинать сразу после окончания динамической рекристаллизации аустенита за последней чистовой клетью, продолжительность которой тR зависит от температуры конца прокатки t . Аппроксимацией результатов работы [15] по методу наименьших квадратов получили:

т R = 10 19 • exp ( - 0,0486 ■ t FT ) . (1)

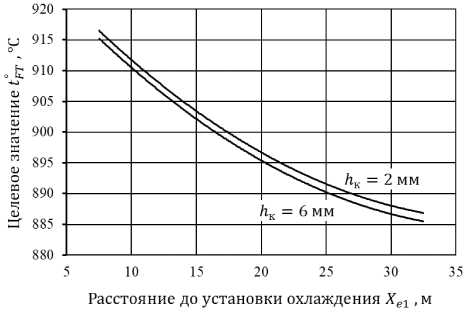

Требуемая температура конца прокатки t в пределах 870–910 °С обеспечивается скоростью прокатки (рис. 4). С учетом толщины полосы hк требуемая скорость прокатки v0Fk = 0,031tFT -0,303hK -16,454. (2)

При расстоянии Xe 1 от последней чистовой клети до первой секции установки ускоренного охлаждения время транспортирования т тр = X e, 1 V o F F k . Чтобы охлаждение начиналось сразу после завершения динамической рекристаллизации должно выполняться усло-

Температура конца прокатки, °C

Рис. 4. Скорость прокатки в зависимости от требуемой температуры конца прокатки

Рис. 5. Требуемая температура конца прокатки в зависимости от расстояния между последней чистовой клетью и установкой ускоренного охлаждения

а)

Рис. 6. Микроструктура малоуглеродистой стали с содержанием углерода менее 0,02 % при температуре конца прокатки 900–930 °С на поверхности (а) и в середине (б) полосы

б)

вие Ат = т R - т тр = 0 . В среде MS Excel, используя инструмент «Поиск решения», нашли, что для выполнения условия Ат = 0 температуру конца прокатки необходимо выбирать с учетом расстояния Xe1 (рис. 5). При этом для ШСГП 2000, где Xe 1 = 14,8 м, целевое значение температуры конца прокатки должно быть не менее 900 °С.

Опытная прокатка, при которой tFT колебалась в диапазоне от 900 до 930 °С, показала, что повышение температуры значительно улучшает однородность структуры, особенно по толщине горячекатаной полосы. Формируется зерно 6–8 баллов, поверхностный слой с крупным зерном практически исчезает (рис. 6).

Предотвращение крупнозернистости холоднокатаных отожженных полос

Однако, не смотря на мелкое зерно, формирующееся в подкате, для структуры холоднокатаных полос из стали с содержанием углерода 0,02 % и менее были характерны зерна 4–6 номеров, что крупнее нормативных значений (6–9 номера). В связи с этим при удовлетворительной прочности ( о т = 150-180 МПа, о в = 280-300 МПа) и высокой пластичности ( 8 = 37-47 %) металл имел повышенную склонность к образованию дефекта «апельсиновая корка» при штамповке.

С учетом известного факта измельчения зерна в холоднокатаной отожженной стали за счет увеличения суммарного обжатия при холодной прокатке [1, 6, 8, 16, 17] для компенсации влияния пониженного содержания углерода можно применить горячекатаный подкат увеличенной толщины.

При решении задачи необходимо учесть следующие обстоятельства. Во-первых, увеличение обжатия перед отжигом приводит к изменению прочностных и пластических свойств холоднокатаного проката. Во-вторых, увеличение толщины горячекатаной полосы может вызвать как увеличение, так и уменьшение производительности ШСГП и ШСХП [18]. Поэтому целевой функцией целесообразно принять производительность системы «ШСГП – ШСХП», а критерием оптимальности – ее максимум: ПШСГП + ПШСХП ^ max. Постановка задачи в общем виде [4]:

ПШСГП + ПШСХП ^max;(3)

от = 1852,9Mn - 18,9ps -136,8 e {LSLо;USLо};(4)

< 84 = 187,65C - 2,72ps + 47,88 > LSL8;(5)

ов = 301,14 - 756,26C - 0,1684 e{ LSLOb ; USL„J;(6)

Пе = hr к/hx к ^[ns], где LSL и USL – нижняя и верхняя граница допуска для соответствующей характеристики механических свойств готового проката; [ns ] - максимальное допустимое значение коэффициента обжатия при холодной прокатке.

В выражении (4) коэффициент при характеристике деформации ns отрицательный. Это означает, что в пределах изменения факторов, соответствующих условиям эксперимента, предел текучести имеет тенденцию к снижению. Такая тенденция не противоречит известным закономерностям влияния суммарной деформации при холодной прокатке на свойства металла после отжига и была отмечена в работах [6, 19, 20]. Так как отжиг производился по существующему температурновременному режиму, а повышение суммарно- го обжатия при прокатке низкоуглеродистых сталей ускоряет рекристаллизацию, то рекристаллизационные процессы протекали полнее и прочностные свойства несколько уменьшились. Также проявляется влияние на свойства морфологии цементита. После большой суммарной степени холодной деформации, когда происходит существенное раздробление цементита, в результате рекристаллизационного отжига он располагается вне границ зерен феррита, легко сфероидизируется. Это также снижает прочностные свойства.

Обоснование рациональной толщины подката для холодной прокатки на НСХП 2500

Ранее [4] задача была решена применительно к технологической системе, в которой холодная прокатка осуществлялась на двухклетевом реверсивном стане («ШСГП 2000 – РСХП 1700»). Стан РСХП 1700 имеет рабочие валки диаметром 425–450 мм, прокатка может производиться со скоростью до 22,5 м/с при усилии до 22 МН. Удельная (отнесенная к максимальной ширине полосы) мощность главных приводов 8,36 кВт/мм. В данной работе рассматривается система «ШСГП 2000 – НСХП 2500», где холодная прокатка осуществляется на непрерывном четырехклетевом стане 2500 валками диаметром 480–500 мм со скоростью до 21,1 м/с при допустимом усилии прокатки 26,5 МН. Удельная мощность главных приводов 8,96 кВт/мм. Указанные отличия, а также отличия непрерывной холодной прокатки от реверсивной обусловили необходимость применения зависимостей для расчета [ рх ] и П ШсХп , учитывающих особенности оборудования и процесса именно стана НСХП 2500.

Чтобы получить выражения для расчета параметров П ШсХ п и [ n ^ ] применительно к прокатке на НСХП 2500 выполнили вычислительный эксперимент с помощью программы автоматизированного проектирования. При этом актуальные значения диаметра рабочих валков и их шероховатость, заправочная скорость при задаче и выдаче рулона, а также ускорение и замедление привода генерировались датчиками случайных чисел в диапазонах, характерных для моделируемого стана. Всего было выполнено 86 наблюдений. На основании полученных результатов, с применением множественного регрессионного анализа получили следующие аппроксимации:

П шсхп = 385,212 — 22,563^ —

-

- 11,203 Gр Д b хк - 10 — 3 ) + 165,424 И х к, т/ч; (8)

( R 2=0,964; F c =733,8028; F =2,7132)

[ П2 ] = 4,995 - 1,405 И хк - 0,235 ( bL ро ) , (9)

( R 2=0,878; F c =139,066; F =3,1038)

где h хк и b хк – ширина полосы, мм; G – масса рулона, т; L – длина контакта между рабочим и опорным валками, мм; R 2 – коэффициент достоверности аппроксимации; F c и F 95% – расчетное и табличное (при доверительной вероятности 95 %) числа Фишера. Так как в обоих случаях Fc > F95 % , зависимости (8) и (9) являются достоверными и статистически надежными с доверительной вероятностью 95 %.

Значения толщины подката, которые обеспечат компенсацию негативного влияния пониженного содержания углерода в стали на свойства холоднокатаного проката для штамповки, искали в среде MS Excel с помощью инструмента «Поиск решения». Приведенная выше постановка задачи в общем виде была конкретизирована применением соотношений (8) и (9). Как и в работе [4], в ограничениях (4)–(6) задавались нормы механических свойств, соответствующие классам качества холоднокатаного проката CQ, DQ и DDQ

( п = 140-240 МПа, ов = 270-410 МПа и тв

8 > 38 %). Оптимизируемым параметром была толщина горячекатаной полосы h гк . Производительность ШСГП оценивалась с использованием зависимости

П шсгп = 1024,9 + 100,78 И гк —

- 29,29 G pД Ь Г к - 10 - 3 ) , т/ч, (10)

где Ь гк = b хк + 8 бо - ширина подката;

8 бо ® 20 мм - уменьшение ширины при обрезке кромок в травильном агрегате.

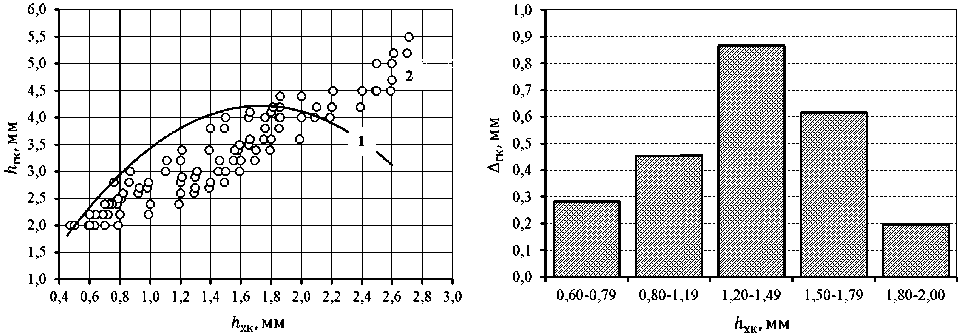

Рассматривали следующие варианты химического состава (%): 0,04 C и 0,17 Mn; 0,02 C и 0,20 Mn; 0,008 C и 0,13 Mn. Обнаружилось, что увеличение толщины подката как компенсирующее воздействие результативно для холоднокатаных полос толщиной от 0,6 до 1,8–2,0 мм (рис. 7). Соответствие свойств классам качества CQ, DQ и DDQ холоднокатаных полос толщиной 0,5–0,6 мм и 2,1–2,2 мм наблюдается при толщинах подката, используемых на практике. Для холоднокатаных полос

Рис. 8. Рекомендуемые компенсирующие приращения толщины подката при назначении плавок с пониженным содержанием углерода на прокатку в технологическую систему «ШСГП 2000 – НСХП 2500»

Рис. 7. Толщина подката для холоднокатаных полос различной толщины при прокатке на НСХП 2500: 1 – по результатам оптимизации; 2 – применяемая на практике

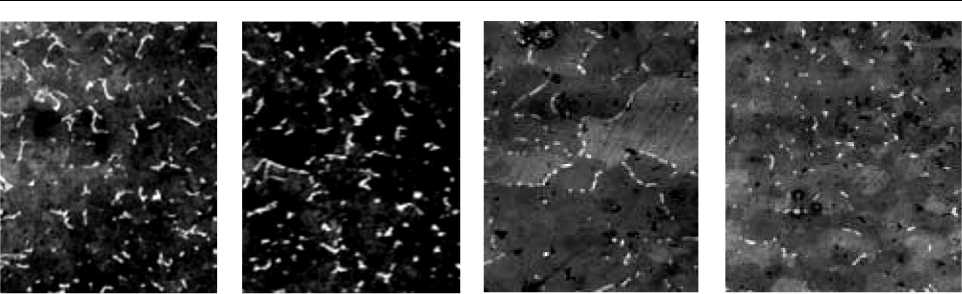

а)

б)

в)

г)

Рис. 9. Структура холоднокатаного металла, прокатанного с обжатием 64,4 % (а, б) и с обжатием 68,7 % (в, г): а и в – вдоль направления прокатки; б и г – поперек направления прокатки толщиной более 2,2 мм оптимизированное значение толщины подката оказывается меньше применяемого на практике. Такая тенденция обусловлена снижением производительности НСХП 2500 (8) вследствие увеличения длины полосы, что приводит к уменьшению целевой функции (3). Рекомендуемые компенсирующие приращения толщины подката при назначении плавок с пониженным содержанием углерода на прокатку холоднокатаных полос толщиной 0,6–2,0 мм в технологической системе «ШСГП 2000 – НСХП 2500» приведены на рис. 8.

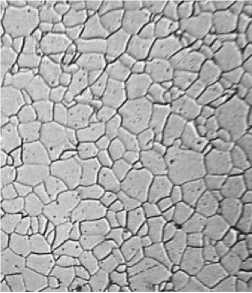

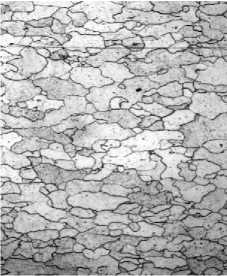

Сравнение холоднокатаных полос из стали с содержанием углерода менее 0,02 %, произведенных из подката, полученного с обоснованными ранее температурой конца прокатки (900–930 °С) и температурой смотки (600–650 °С), показало положительное изменение микроструктуры металла в результате увеличения обжатия на стане холодной про- катки. Полоса толщиной 1 мм, прокатанная из подката толщиной 2,8 мм, т. е. с обжатием εΣ = 64,4 %, имела микроструктуру с зерном 3–4 номеров (рис. 9а, б). Приращение толщины подката на 0,4 мм, что увеличило обжатие при холодной прокатке до εΣ = 68,7 %, способствовало уменьшению размер зерна до нормативных значений (6–8 номера); рис. 9в, г).

Заключение

В производстве холоднокатаного проката классов качества CQ, DQ и DDQ из стали, содержащей углерода 0,02–0,04 % и менее, при переназначении плавок на выполнение других заказов необходимо применять оперативную коррекцию ключевых характеристик технологического процесса с учетом взаимосвязи структуры горячекатаного и холоднокатаного металлов.

С целью получения рационального размера зерна (6–8 баллов) и обеспечения одно- родности микроструктуры по толщине горячекатаного подката целесообразно применять такую температуру конца прокатки, при которой время динамической рекристаллизации прокатанного металла после выхода из чистовой группы ШСГП будет равно времени транспортирования полосы от последней чистовой клети до начала ускоренного охлаждения. Рациональный размер зерен холоднокатаного проката (6–9 номера) достигается за счет компенсации пониженного содержания углерода применением повышенного обжатия при холодной прокатке. Величины указанных компенсирующих воздействий зависят от особенностей технологической системы «ШСГП – ШСХП» и должны, в частности, выбираться с учетом влияния изменений толщины горячекатаного подката на производительность технологической системы «ШСГП – ШСХП».

Например, в технологической системе «ШСГП 2000 – НШСХП 2500» горячую прокатку стали с содержанием углерода 0,02–0,04 % углерода и менее необходимо заканчивать при температуре 900–930 °С, а толщину подката для получения холоднокатаного проката толщиной 0,6–2,0 мм увеличивать на 0,3–0,8 мм. Для холоднокатаного проката толщиной более 2 мм компенсация пониженного содержания углерода увеличением обжатия на НШСХП 2500 не целесообразна вследствие снижения производительности технологической системы «ШСГП 2000 – НШСХП 2500».

Список литературы Обоснование корректирующих воздействий, компенсирующих пониженное содержание углерода в стали при производстве холоднокатаного листового проката для штамповки

- Франценюк, И.В. Современные технологии производства металлопроката на Новолипецком металлургическом комбинате /И.В. Франценюк, Л.И. Франценюк - М.: ИКЦ «Академкнига», 2003. - 208 с.

- Беняковский, М.А. Автомобильная сталь и тонкий лист /М.А. Беняковский. В.А. Маслеников. - Череповец: Издат. дом «Череповец», 2007. - 636 с.

- Румянцев, М.И. Оценивание сходства и различий химических композиций марок стали, применяемых для производства холоднокатаного проката различных категорий вытяжки / М.И. Румянцев, А.Н. Завалищин, П.В. Шапкин //Моделирование и развитие процессов обработки металлов давлением: междунар. сб. науч. тр. под ред. В.М. Колокольцева. - Магнитогорск: Изд-во Магнитогор. гос. техн. ун-та им. Г.И. Носова, 2014. - Вып. 20. - С. 200-206.

- Румянцев, М.И. Совершенствование производства холоднокатаного листового проката из сталей с пониженным содержанием углерода с целью повышения потребительских свойств продукции / М.И. Румянцев, А.Н. Завалищин, Г.А. Завалищин и др. // Производство проката. -2010. - № 9. - С. 20-27.

- Technological reserves: reasonable implementation of simple solutions to improve hot rolling technology / A.N. Lutsenko, M.I. Rumyantsev, O.N. Tulupov et al. // Vestnik of Nosov Magnitogorsk State Technical University. - 2013. - № 5. - P. 70-74.

- Современные методы повышения эффективности листопрокатного производства: мо-ногр. / В.А. Идовитов, А.И. Трайно, И.З. Вольшонок, А.Д. Русаков; под общ. ред. А.И. Трайно, А.Д. Русакова. - М.: Издат. Дом МИСиС, 2013. - 288 с.

- Чикишев, Д.Н. Разработка и применение методологии комплексного совершенствования технологической системы «Стальной толстый лист - трубы большого диаметра» / Д.Н. Чикишев // Труды Х конгресса прокатчиков: сб. ст. - М.: Ваш формат, 2015. - Т. II. - С. 259-265.

- Коцарь, С.Л. Технология листопрокатного производства / С.Л. Коцарь, А.Д. Белянский, Ю.А. Мухин. -М.: Металлургия, 1997. - 272 с.

- Денисов, С.В. О возможности управления структурообразованием горячекатаной полосы на широкополосных станах / С.В. Денисов, А.Н. Завалищин, В.Е. Злов, Е.С. Потапова //Производство проката. - 2004. - № 6. - С. 5-8.

- Шкатов, В.В. Влияние режима охлаждения на формирование неравномерности свойств горячекатаной полосовой стали / В.В. Шкатов // Вести высших учебных заведений Черноземья. -2013.-№ 1 (31). - С. 54-58.

- Wolanska, N. Microstructure investigation of low carbon steel after hot deformation / N. Wolanska, A.K. Lis, J. Lis // Journal of Achievements in Materials and Manufacturing Engineering. -2007. - Vol. 20. - P. 291-294.

- Paul, S. Effect of Hot Rolling Process on Microstructure and Propeities of Low-Carbon A1-Killed Steels Produced Through TSCR Technology / S. Paul, U. Ahmed, G. Megahed // JMEPEG. -2011. - Vol. 20. - P. 1163-1170.

- Akpan, E. Structural Evolution and Properties of Hot Rolled Steel Alloys / E. Akpan, A. Idoko // Journal of Minerals & Materials Characterization & Engineering. - 2012. - Vol. 11, no. 4. - P. 417-426.

- Направления совершенствования технологии и оборудования ускоренного охлаждения на широкополосных станах горячей прокатки / А.Р. Гареев, С.А. Муриков, С.И. Платов и др. //Производство проката. - 2015. - № 3. -С. 14-21.

- Завалищин, Г.А. Совершенствование производства холоднокатаного листового проката из сталей с пониженным содержанием углерода с целью повышения потребительских свойств продукции: дис. ... канд. техн. наук / Г.А. Завалищин. - Магнитогорск: Магнитогор. гос. техн. ун-т им. Г.И. Носова, 2008. - 183 с.

- Wolanska, N. Microstructure investigation of low carbon steel after hot deformation / N. Wo-lanska, A.K. Lis, J. Lis // Journal of Achievements in Materials and Manufacturing Engineering. -2007. - Vol. 20. - P. 291-294.

- Гладченкова, Ю.С. Управление структурой и свойствами проката из низкоуглеродистых и низколегированных сталей для получения изделий методами штамповки: дис. канд. техн. наук. / Ю.С. Гладченкова. - М.: ФГУП «Центральный научно-исследовательский институт черной металлургии им. И.П. Бардина». 2016. - 158 с.

- Shatalov, R.L. Operating a sheet-rolling complex to minimize energy costs / R.L. Shatalov, A.L. Genkin //Metallurgist. - 2008. - Vol. 52, no. 9-10. - P. 485-490.

- Determination of the formability parameters of IF steel sheet / A.I. Traino, E.A. Garber, V.S. Yusupov, V.A. Vinogradov // Intern. forum for the properties and application of IF steels. Forum book. - Tokyo: ISIJ, 2003. - P. 427-430.

- Назайбеков, А.Б. Исследование механических свойств холоднокатаного проката / А.Б. Назайбеков, В.А. Талмазан, М.И. Румянцев и др. // Вестник Карагандинского государственного университета. - 2016. - № 2. - С. 20-23.