Обоснование критериальных требований к наполнителям в составах смесей для строительной 3D-печати

Автор: Славчева Г.С., Разов И.О., Солонина В.А., Панченко Ю.Ф.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Строительное материаловедение

Статья в выпуске: 4 т.15, 2023 года.

Бесплатный доступ

Введение. В рамках решения задачи создания новых материалов для аддитивных технологий произведен анализ состояния вопроса, выявлена проблема отсутствия общих подходов к выбору сырьевых компонентов смесей. Теоретическая концепция. На основании подходов фундаментальной структурной реологии, физико-химической механики дисперсных систем, теории упаковок зернистых сред теоретически обоснованы критериальные требования к характеристикам наполнителей, предложены численные критерии их оценки. Данные численные критерии предложено применять для предварительной комплексной оценки наполнителей в задачах проектирования составов смесей для строительной 3D-печати. Материалы и методы. Характеристики наполнителей оценены методами сканирующей электронной микроскопии с использованием сканирующего электронного микроскопа Thermo Scientific™ Phenom™ Desktop SEM с обработкой изображений в программном комплексе «ParticleMetric»; лазерной гранулометрии с использованием лазерного анализатора размера частиц «Анализетте 22». Результаты. Произведена оценка цемента и 5 видов наполнителей, отличавшихся размерностью и ролью в формировании свойств смеси. Определены их расчетные критериальные характеристики: средний диаметр частиц, гранулометрическая константа, коэффициент формы частиц. Установлены граничные значения данных характеристик для частиц различной морфологии и дисперсности. Заключение. На основании использования предложенных теоретических подходов определены направления исследований, которые связаны с получением экспериментальных закономерностей влияния критериальных характеристик наполнителей на реологические характеристики смесей; ранжированием по значимости данных характеристик и обоснование требований к диапазону дозировок наполнителей в зависимости от их размеров, формы и гранулометрии.

Цементные композиты, аддитивные технологии, моделирование, наполнители, реология

Короткий адрес: https://sciup.org/142238804

IDR: 142238804 | УДК: 666.9.03 | DOI: 10.15828/2075-8545-2023-15-4-298-309

Текст научной статьи Обоснование критериальных требований к наполнителям в составах смесей для строительной 3D-печати

СОСТОЯНИЕ ВОПРОСА

Одной из ключевых проблем реализации потенциала аддитивных технологий в строительстве является создание эффективных материалов, принципиальным отличием которых от традиционных стро- ительных материалов являются их технологические характеристики. В традиционных строительных технологиях набор таких характеристик определяется необходимостью легкого и быстрого заполнения объема формы или опалубки. В технологии 3D-печати – необходимостью обеспечить формирование бездефект-

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ ного экструдируемого слоя и тела строительного объекта при безопалубочном формовании. В настоящее время набор технологических характеристик смесей для печати определяют следующим образом [1–3]:

-

1) перекачиваемость (pumpability) – способность смеси к транспортировке от места приготовления к печатающей головке;

-

2) экструдируемость (extrudability, printability) – способность смеси формировать бездефекный печатный слой в процессе экструзии;

-

3) формоустойчивость (shape retention) – способность экструдированного слоя сохранять свое поперечное сечение равным поперечному сечению сопла;

-

4) работоспособность (buildability, workability) – способность слоя держать форму под давлением вышележащих слоев в напечатанной конструкции.

В рамках оптимизации данных характеристик реологическое поведение смесей для 3D-печати в настоящее время достаточно хорошо изучено [4]. На этой основе разработаны и успешно апробированы десятки разновидностей материалов, которые имеют необходимые для печати технологические характеристики. Составы для 3D-печати характеризуются многокомпонентностью, в них одновременно используются суперпластификаторы, модификаторы вязкости, регуляторы структурообразования, наполнители и заполнители различного химико-минералогического состава и дисперсности.

Как показано в обзорах A.Rehman [5], Bing Lu [6], D. Jiao [7], в настоящее время однозначно установлены роли связующего, пластификаторов и модификаторов вязкости в регулировании реологического поведения и, соответственно, в обеспечении заданных технологических характеристик. Доказано, что вид связующего является главным фактором регулирования процессов структурообразования и твердения 3D-печатных композитов. Введение суперпластификаторов и электролитов является главным фактором регулирования пластичности смеси. Модификаторы вязкости (неорганические полимеры, неорганические нанодисперсные добавки) определяют показатели формоустойчивости.

Приоритетным фактором регулирования показателей пластичности и формоустойчивости смесей признаются характеристики и концентрация наполнителей. Систематизация и анализ данных о влиянии наполнителей на технологические свойства смесей для 3d-печати позволило выявить следующее. В настоящее время для создания строительных смесей используются природные и техногенные наполнители, которые можно разделить на три размерные группы [8–24]:

-

– мелкие заполнители – карбонатный и кварцевый песок дробленых отходов стекла, продукты переработки пластиков и резины и т.д.;

-

– микронаполнители – золы-уноса, отходы горнодобывающих производств, микрокремнезем, молотый шлак, термопластичные микросферы;

– нанодисперсные наполнители – метакаолин, каолин, мел, наноглина.

При этом роль наполнителей разного размерного масштаба существенно отличается.

Влияние мелкого заполнителя [8–16]. Увеличение концентрации наполнителей данной размерности приводит к повышению вязкости и снижению пластичности смесей, что закономерно связано с повышением сил трения между частицами. Как следствие, ухудшается перекачиваемость и экструдируемость смесей. Поэтому однозначно установлены следующие ограничения:

-

– массовое соотношение связующее/мелкий заполнитель должно быть ≤ 2;

– размер зерен наполнителей не должен превышать 2–2,5 мм.

Влияние микронаполнителя [17–20]. Введение наполнителей данной размерности рассматривается в качестве замены части цемента в составе связующего, их концентрация в оптимизированных составах смесей находится в диапазоне 20–40% от массы цемента. При этом влияние на различные технологические характеристики в значительной мере зависит от вида микронаполнителей. Введение известняковой муки способствует повышению пластичности, но снижает формоустойчивость смесей. Введение зол-уноса, отходов горнодобывающего производства, молотого шлака увеличивают значения предела текучести, пластической вязкости смесей. Для достижения оптимальных их значений в технологии 3D-печати необходимо обеспечить рациональное распределение по размерам частиц указанных видов наполнителей.

Влияние наноразмерных наполнителей [21–24]. Они применяются в качестве модифицирующих добавок, концентрация в оптимизированных составах смесей находится в диапазоне 2–5% от массы цемента. Наночастицы размещаются между цементными зернами, уплотняя структуру смеси. В результате повышаются значения статического предела текучести, пластической вязкости без изменения динамической вязкости и динамического предела текучести. Это определяет повышение формоустойчивости, работо-спосбности смесей без ухудшения их перекачиваемо-сти. Одновременно алюмосиликатные наполнители (типа метакаолина, наноглины и т.д) обладают родственной цементу кристаллохимической структурой, что способствует ускорению процесса гидратации, повышению прочности 3D-печатных композитов.

Таким образом, можно считать однозначно установленным, что определяющее влияние на комплекс необходимых технологических характеристик имеют размерность и концентрация наполнителей в составе

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ смесей. Одновременно существенное значение имеет гранулометрия наполнителей. В работе Y. Weng и др. [25] использованы подходы Fuller Thompson theory and Marson-Percy model для проектирования составов смесей. Доказано, что применение песка с непрерывной гранулометрией в составе смесей для 3D-печати обеспечивает повышение их работоспособности. В ранее проведенных нами исследованиях [26, 27] также установлено, что получение смесей требуемой пластичности и формоустойчивости обеспечивается за счет применения полидисперсных наполнителей во всем размерном диапазоне от нано-до мелкодисперсных. Применение монодисперсных наполнителей, напротив, приводит к потере пластичности и агрегативной устойчивости смесей.

ПОСТАНОВКА ПРОБЛЕМЫ

Несмотря на большой объем исследований и разработок, при проектировании составов смесей для 3D-печати в настоящее время преобладает эмпирический подход. В значительной степени это относится к выбору наполнителей и регулированию их концентрации в составе смесей. Как правило, в работах не представлено обоснование выбора того или иного наполнителя, не анализируется их роль в формировании структуры вязко-пластичных смесей. В результате роль и механизм действия наполнителей на совокупность реологических свойств 3D-печатных смесей однозначно не определены. При разработке составов производится подбор дозировок наполнителей какого-либо конкретного вида без определения общих требований к их характеристикам, необходимых для априорного (до опыта) определения применимости того или иного наполнителя в технологии 3D-печати, определения границ его рациональных дозировок.

Для решения данной проблемы необходимо формирование общей научной концепции и обоснования критериальных требований к характеристикам наполнителей, чему и посвящена данная статья. Это позволит обосновать общие требования к выбору сырьевых компонентов смесей для строительной 3D-печати.

ТЕОРЕТИЧЕСКОЕ ОБОСНОВАНИЕ КРИТЕРИАЛЬНЫХ ТРЕБОВАНИЙ К НАПОЛНИТЕЛЯМ ПРИ

ПРОЕКТИРОВАНИИ СОСТАВОВ СМЕСЕЙ ДЛЯ СТРОИТЕЛЬНОЙ 3D-ПЕЧАТИ

Обоснование данных требований базируется на подходах:

– фундаментальной структурной реологии и физико-химической механики дисперсных систем, сформированной в работах научных школ П.А. Ребиндера, Н.Н. Круглицкого, Н.Б. Урьева [28–30];

– теории упаковок зернистых сред, развитой применительно к задачам строительного материаловедения в работах В.В. Белова, Л.В. Королева [31–32].

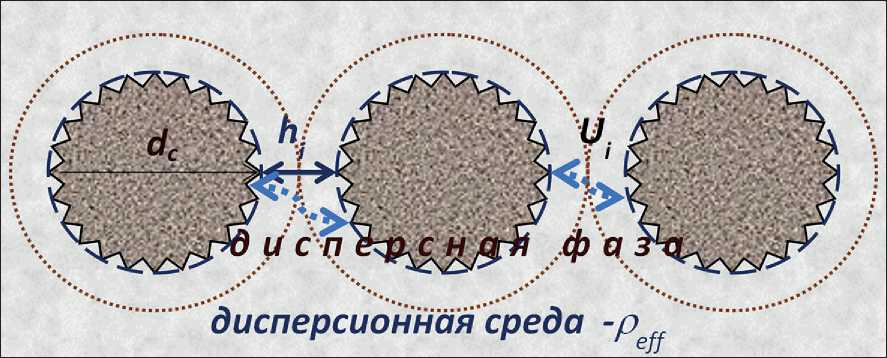

Структура вязко-пластичных смесей для 3D-пе-чати рассматривается как высококонцентрированная система «дисперсная фаза – дисперсионная среда», прочность и агрегативная устойчивость которой зависит от числа и прочности коагуляционных контактов. Смеси для 3D-печати относятся к дисперсным системам с ближней коагуляцией частиц размером ~ 5×10–5–10–4 м. В отличие от подходов к проектированию сухих строительных смесей, где принимается плотная упаковка частиц, применительно к смесям для 3D-печати нужно учитывать, что частицы дисперсной фазы контактируют через прослойки дисперсионной среды (рис. 1).

Рис. 1. Модель структуры смесей для 3D-печати как системы «дисперсная фаза – дисперсионная среда»

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Для реализации технологического процесса 3D-печати смесь должна сохранять прочность и агрегативную устойчивость на всех его стадиях:

– при транспортировке – в динамических условиях вязко-пластического течения при действии высоких напряжений сдвига;

– в процессе экструзии – в динамических условиях вязко-пластического течения при действии низких сжимающих и (или) сдвиговых напряжений;

– на стадии послойной печати – в статических условиях при действии сжимающих напряжений.

В соответствии с фундаментальными положениями структурной реологии дисперсных систем (работы школ П.А. Ребиндера [28] и Н.Н. Круглиц-кого [29]) прочность структуры дисперсной системы зависит от размера частиц (в области < ri ), прочности индивидуальных контактов и их числа в единице объема структуры, зависящего от концентрации дисперсной фазы φ в дисперсионной среде:

Pm = af7> п2/з

, (1)

где Pm – прочность структуры, αi – коэффициент, характеризующий тип упаковки частиц, Fс – сила сцепления в контакте, n – число контактов между частицами в единице объема.

Сила сцепления в контактах может быть определена экспериментально или рассчитана, исходя из теории межмолекулярных взаимодействий конденсированных фаз. В соответствие с теорией прилипания конденсированных фаз [30] формула для определения силы сцепления между частицами сферической формы имеет вид:

Fc = 2n^^3-a^ , (2)

где r 1 и r 2 – радиусы контактирующих частиц; σ13 – энергия Гиббса единицы поверхности раздела твердого тела и дисперсной среды, т.е. поверхностное натяжение, σ11 – энергия Гиббса единицы поверхности на границе контактирующих твердых тел (если они тождественны).

Число контактов n можно рассчитать, используя так называемую глобулярную модель пористой структуры [32]

n = [3z^>/(2^d2]3^2, (3)

где z – координационное число, φ – объемная концентрация частиц, d – их средний размер.

Исходя из анализа приведенных соотношений по прочности дисперсных систем, можно выделить следующие параметры моделирования структуры смесей для 3D-печати:

– концентрацию дисперсной фазы в дисперсионной среде φ, определяющую толщину прослойки (расстояние между частицами hi) между частицами твердой фазы,

– размер частиц dc, определяющих баланс сил сцепления fc между частицами и весом частиц G * в дисперсионной среде;

– форма и распределение частиц по размерам, определяющим тип упаковки и число контактов частиц.

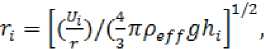

В рамках указанных параметров обоснование критериальных требований к характеристикам наполнителей основывается на предложенной в работе [33] модели упаковки полидисперсных сферических частиц. Принцип модели заключается в том, что некоторый объем V tot последовательно заполняется сферами уменьшающегося радиуса r 0 = rmax , r 1,…, rn ., причем радиус сфер уменьшается после полного заполнения объема сферами большего радиуса. Промежутки между крупными сферами заполняются сферами меньшего радиуса r 1< r 0 с таким расчетом, чтобы в каждый промежуток между сферами r 0 входила не одна, а несколько сфер r 1. Это условие обеспечивает большую термодинамическую устойчивость получаемой упаковки. Заполнение объема идет до того момента, пока размер сфер не достигнет rmin . В результате укладки получается плотность заполнения:

Фп = Фо(1 + S^xd - Фо^П^хМС^)), (4)

где ϕ 0 – плотность укладки сфер максимального радиуса (для неупорядоченной укладки ϕ 0 = 0,64); µ ( r i/ r i–1) – поправочный коэффициент, меньший единицы, учитывающий тот факт, что не весь объем пустот между сферами r 1 доступен для заполнения, ρeff – приведенная плотность частицы в дисперсионной среде ( ρeff = ρ 0– ρ 1, ρ 0 – плотность твердой фазы, ρ 1 – плотность дисперсионной среды), d – характерный размер частицы, g – ускорение силы тяжести.

Если радиусы сфер лежат в диапазоне от rmin до rmax, причем rmin << rmax , необходимо заменить непрерывный диапазон значений радиусов набором дискретных значений, определяя их по формуле:

где δ < 1 параметр разбиения.

На основании данных модельных представлений предлагается ввести следующие численные критерии оценки наполнителей:

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

1) средний диаметр частиц, dc

где ci – частные остатки на ситах, %; d 1 – диаметр, принимаемый за средний для данного интервала (фракции), мкм;

-

2) коэффициент формы частиц, kф . Рассчитывается как среднее арифметическое трех линейных размеров (длины l , ширины b и высоты h ):

, _ (Ub+h)

К- — s 3

.

Учитывая тот факт, что размер частиц определяется методом микроскопического анализа, возникают трудности с нахождением одного из трех размеров. В этом случае коэффициент формы рассчитывают с использованием двух параметров:

-

3) гранулометрическая константа частиц Гкч , характеризующая степень неоднородности гранулометрического состава материала:

p _ ^60

UPc — л , “10

где d 10 ( d 60) – диаметры частиц, меньше которых в материале содержится 10% (60%) частиц по массе соответственно.

Данные численные критерии предлагается применять для предварительной комплексной оценки наполнителей применительно к решению задач проектирования составов смесей для строительной 3D-печати.

ПРИМЕР РЕЗУЛЬТАТОВ КРИТЕРИАЛЬНОЙ ОЦЕНКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ

Произведена оценка цемента и 5 видов наполнителей, отличавшихся размерностью и ролью в формировании свойств смеси (табл. 1). Для оценки коэффициента формы частиц использовали метод сканирующей электронной микроскопии (СЭМ), съемка производилась на сканирующем электронном микроскопе марки Phenom XL (vуск = 15 кВ, P = 0,10 Па). Обработка изображений для определения длины l и ширины b частиц производилась с помощью программного обеспечения «ParticleMetric». Средний диаметр частиц и их гранулометрическая константа рассчитывались на основании данных, полученных на лазерном анализаторе размера частиц «Анализетте 22» модели Nano Tec.

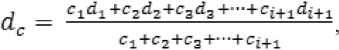

Оценка формы частиц (табл. 2) показывает, что сферические частицы золы, песка (рис. 2г, 2д) и близкие к кубическим частицы цемента (рис. 2е) характеризуются коэффициентом формы kф = 1–1,3. Плоские частицы алевропелита (рис. 2б) характеризуются коэффициентом формы kф = 2,33.

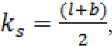

Гранулометрическая константадостаточно адекватно характеризует меру однородности в распределении частиц по размерам (рис. 3). Монодисперсная известняковая мука, характеризуемая одномодальным распределением, имеет наиболее высокое значение данной константы Гкч =19,9. Полидисперсный песок, характеризуемый полимодальной кривой распределения частиц по размерам, имеет самое низкое значение константы Г =2,4. кч

Таблица 1

Характеристика исследуемых материалов

|

Наименование материалов |

Характеристика |

Размерность |

Роль в формировании свойств смеси |

|

Метакаолин |

«ВМК-45» по ТУ 23.99.19-004-34556001-2017 |

Ультрамикро- |

Модификатор вязкости |

|

Алевропелит |

Алевропелитовая порода с содержанием SiO2 82–90%, фракция 0–0,06мм |

Ультрамикро- |

Наполнитель |

|

Известняковая мука |

Мука карбонатная, фракции 0–0,2 мм по ГОСТ 26826-86 |

Микро- |

Наполнитель |

|

Зола |

Зола-уноса ТЭС, фракции 0–0,2 мм по ГОСТ 25818-2017 |

Микро- |

Наполнитель |

|

Песок кварцевый |

Песок кварцевый карьерный, Мк = 1,2 |

Мелко- |

Заполнитель |

|

Портландцемент |

Цемент CEM I 42,5R |

Микро- |

Вяжущее |

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Рис. 2. Микрофотографии дисперсных материалов. Обозначено: а) метакаолин; б) алевропелит; в) известняковая мука; г) зола; д) песок кварцевый; е) портландцемент

Таблица 2

Расчетные критериальные характеристики дисперсных материалов

|

Наименование материалов |

Средний диаметр частиц, d c , мкм |

Коэффициент формы частиц, k ф |

Гранулометрическая константа, Г кч |

|

Метакаолин |

18,3 |

1,50 |

10,9 |

|

Алевропелит |

17,5 |

2,33 |

8,0 |

|

Известняковая мука |

66,4 |

1,46 |

19,9 |

|

Зола |

74,98 |

1,05 |

7,4 |

|

Песок кварцевый |

438,5 |

1,30 |

2,4 |

|

Портландцемент |

22,6 |

1,52 |

8,1 |

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Рис. 3. Гранулометрические составы дисперсных материалов. Обозначено: а) метакаолин; б) алевропелит; в) известняковая мука; г) зола; д) песок кварцевый; е) портландцемент

ЗАКЛЮЧЕНИЕ

Прикладные инженерные решения по регулированию свойств смесей и композитов для 3D-печати должны быть основаны на эффективном проектировании их составов. В процессе проектирования составов подбор дозировок наполнителей конкретного вида должен основываться на определении общих требований к их характеристикам, необходимых для априорного (до опыта) определения применимости того или иного наполнителя в технологии 3D-печати, определения границ его рациональных дозировок.

Для проектирования номенклатуры эффективных составов смесей для 3D-печати и создания композитов различного функционального назначения необходимо решение следующих задач исследований: 1) изучение моделей реологического поведения для смесей, полученных на отличающихся по своим критериальным характеристикам наполнителях; 2) получение экспериментальных закономерностей влияния критериальных характеристик наполнителей на реологические характеристики смесей; 3) ранжирование по значимости данных характеристик и обоснование требований к диапазону дозировок наполнителей в зависимости от их размеров, формы и гранулометрии.

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Список литературы Обоснование критериальных требований к наполнителям в составах смесей для строительной 3D-печати

- Paul S.C., Tay Y.W.D., Panda,B., Tan M.J. Fresh and hardened properties of 3D printable cementitious materials for building and construction. Archives of Civil and Mechanical Engineering. 2018; 18(1): 311 – 319. https://doi.org/10.1016/j.acme.2017.02.008

- Ma G., Li Z., Wang L. Printable properties of cementitious material containing copper tailings for extrusion based 3D printing. Construction and Building Materials. 2018; 16: 613 – 627. https://doi.org/10.1016/j.conbuildmat.2017.12.051

- Mechtcherine V.et al. Extrusion-based additive manufacturing with cement-based materials – Production steps, processes, and their underlying physics: A review. Cement and Concrete Research. 2020; 132: 106037. https://doi.org/10.1016/j.cemconres.2020.106037

- Perrot A. et al. From analytical methods to numerical simulations: A process engineering toolbox for 3D concrete printing. Cement and Concrete Composites. 2021; 122: 104164. https://doi.org/10.1016/j.cemconcomp.2021.104164

- Rehman A. U., Kim J. H.3d concrete printing: A systematic review of rheology, mix designs, mechanical, microstructural, and durability characteristics. Materials. 2021; 14(14): 3800. https://doi.org/10.3390/ma14143800

- Lu B., Weng Y., Li M., Qian Y. Leong K.F., Tan M. J., Qian S. A systematical review of 3D printable cementitious materials. Construction and Building Materials. 2019; 207: 477–490. https://doi.org/10.1016/j.conbuildmat.2019.02.144

- Jiao D., Shi C., Yuan Q., An X., Liu Y., Li H. Effect of constituents on rheological properties of fresh concrete-A review. Construction and Building Materials. 2017; 83: 146–159.

- Mohan M. K., Rahul A. V., Kim V. T., De Schutter G. Evaluating the Influence of Aggregate Content on Pumpability of 3D-Printable Concrete. RILEM Bookseries. 2020; 28: 333–341. https://doi.org/10.1007/978-3-030-49916-7_34

- El-Hassan H., Alnajjar F., Al Jassmi H., Ahmed W. Fresh and Hardened Properties of 3D-Printed Concrete Made with Dune Sand. RILEM Bookseries. 2020; 28: 225–234. https://doi.org/10.1007/978-3-030-49916-7_23

- Cuevas K., Chougan M., F. Martin, Ghaffar S. H., Stephan D., Sikora P. 3D printable lightweight cementitious composites with incorporated waste glass aggregates and expanded microspheres – Rheological, thermal and mechanical properties. Journal of Building Engineering. 2021; 44: 102718. https://doi.org/10.1016/j.jobe.2021.102718

- Chen Y., Zhang Y., Pang B., Liu Z., Liu G. Extrusion-based 3D printing concrete with coarse aggregate: Printability and direction-dependent mechanical performance. Construction and Building Materials. 2021; 296: 123624. https://doi.org/10.1016/j.conbuildmat.2021.123624

- Bai G., Wang L., Ma G., Sanjayan J., Bai M. 3D printing eco-friendly concrete containing under-utilised and waste solids as aggregates. Cement and Concrete Composites. 2021; 120: 104037. https://doi.org/10.1016/j.cemconcomp.2021.104037

- Álvarez-Fernández M. I., Prendes-Gero M. B., González-Nicieza C., Guerrero-Miguel D. J., Martínez- Martínez J. E. Optimum mix design for 3D concrete printing using mining tailings: A case study in Spain. Sustainability. 2021; 13(3): 1 – 14. https://doi.org/10.3390/su13031568

- Ma G., Li Z., Wang L. Printable properties of cementitious material containing copper tailings for extrusion based 3D printing. Construction and Building Materials. 2018; 162: 613 – 627. https://doi.org/10.1016/j.conbuildmat.2017.12.051

- Ting G. H. A., Tay Y. W. D., Qian Y., Tan M. J. Utilization of recycled glass for 3D concrete printing: rheological and mechanical properties. Journal of Material Cycles and Waste Management. 2019; 29: 00857. https://doi.org/10.1007/s10163-019-00857-x

- Cuevas K., Chougan M., Martin F., Ghaffar S. H., Stephan D., Sikora P. 3D printable lightweight cementitious composites with incorporated waste glass aggregates and expanded microspheres – Rheological, thermal and mechanical properties. Journal of Building Engineering. 2021; 44: 102718. https://doi.org/10.1016/j.jobe.2021.102718

- Panda B., Ruan S., Unluer C., Tan M.J. Improving the 3D printability of high volume fly ash mixtures via the use of nano attapulgite clay. Composites Part B Engineering. 2019; 165: 75 – 83.

- Park C., Noh M., Park T. Rheological properties of cementitious materials containing mineral admixtures. Cement and Concrete Research. 2005; 35: 842 – 849.

- Shakor P., Nejadi S., Paul G., Malek S. Review of emerging additive manufacturing technologies in 3d printing of cementitious materials in the construction industry. Frontiers in Built Environment. 2019; 4: 00085. https://doi.org/10.3389/fbuil.2018.00085

- Liu Z., Li M., Weng Y., Wong T. N., Tan M. J. Mixture Design Approach to optimize the rheological properties of the material used in 3D cementitious material printing. Construction and Building Materials. 2019; 198: 245 – 255. https://doi.org/10.1016/j.conbuildmat.2018.11.252

- Varela H., Barluenga G., Palomar I. Rheology Evaluation of Cement Paste with Nanoclays, Nanosilica and Polymeric Admixtures for Digital Fabrication. RILEM Bookseries. 2020; 28: 144 – 152, 2020. https://doi.org/10.1007/978-3-030-49916-7_15

- Varela H., Barluenga G., Palomar I. Influence of nanoclays on flowability and rheology of SCC pastes. Construction and Building Materials. 2020; 243: 118285. https://doi.org/10.1016/j.conbuildmat.2020.118285

- Qian Y., De Schutter G. Enhancing thixotropy of fresh cement pastes with nanoclay in presence of polycarboxylate ether superplasticizer (PCE). Cement and Concrete Research. 2018; 111: 15 – 22. https://doi.org/10.1016/j.cemconres.2018.06.013

- Kawashima S., Chaouche M., Corr D.J., Shah S.P.: Rate of thixotropic rebuilding of cement pastes modified with highly purified attapulgite clays. Cement and Concrete Research. 2013; 53: 112 – 118. https://doi.org/10.1016/j.cemconres.2013.05.019

- Weng Y., Li M., Tan M. J., Qian S. Design 3D printing cementitious materials via Fuller Thompson theory and Marson-Percy model. Construction and Building Materials. 2018; 163: 600–610. https://doi.org/10.1016/j.conbuildmat.2017.12.112

- Slavcheva G., Artamonova O., Babenko D., Ibryaeva A. Effect of Limestone Filler Dosage and Granulometry on the 3D printable Mixture Rheology. IOP Conf. Series: Materials Science and Engineering. V International Conference Safety Problems of Civil Engineering Critical Infrastructures. 2020; 972: 012042. https://doi.org/10.1088/1757-899X/972/1/012042

- Славчева Г.С., Артамонова О.В. Управление реологическим поведением смесей для строительной 3d-печати: экспериментальная оценка возможностей арсенала «нано» // Нанотехнологии в строительстве. 2019. 11 (3). 325–334. https://doi.org/10.15828/2075-8545-2019-11-3-325-334

- Ребиндер П.А. Избранные труды. Поверхностные явления в дисперсных системах. Физико-химическая механика. М.: Изд. Наука, 1979. 381 с.

- Круглицкий Н.Н. Очерки по физико-химической механике. Киев: Изд. Наукова думка, 1988. 224 с.

- Урьев Н.Б. Физико-химическая динамика структурированных нанодисперсных систем и нанодисперсных композиционных материалов. Часть 1 // Физикохимия поверхности и защита материалов. 2010. Т. 46, № 1. С. 3–23.

- Белов В.В. Компьютерная реализация решения научно-технических и образовательных задач: учебное пособие / В.В. Белов, И.В. Образцов, В.К. Иванов, Е.Н. Коноплев. Тверь: ТвГТУ, 2015. 102 с.

- Химическая энциклопедия / под ред. Н.С. Зефирова. М.: Большая Российская энциклопедия, 1995. Т. 4. 447 с.

- Королев Л.В. Анализ упаковки полидисперсных частиц в композитных строительных материалах / Л.В. Королев, А.П. Лупанов, Ю.М. Придатко // Современные проблемы науки и образования. 2007. № 6. С. 105–108.