Обоснование методики выбора измельчителей-смесителей-раздатчиков

Автор: Семенихин Александр Михайлович, Шварц Сергей Александрович, Дзреян Владимир Сергеевич

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Технологии, средства механизации и энергетическое оборудование

Статья в выпуске: 1 (37), 2017 года.

Бесплатный доступ

Повышение продуктивности крупного рогатого скота, содержащегося на животноводческих фермах и комплексах, осуществляется за счет полной механизации процесса кормления животных. Только при своевременном полноценном и сбалансированном кормлении проявляется весь генетический потенциал продуктивности. Значительное распространение в настоящее время получила заготовка стебельных кормов в прессованном виде, особенно в рулонах. Многочисленные научные исследования и практический опыт показали важность приготовления полноценной кормовой смеси на основе измельченных грубых кормов, т.к. за счет образования частиц с большей поверхностью улучшается перевариваемость и усваиваемость корма. Широкое внедрение в практику механизации приготовления и раздачи кормов в скотоводстве многофункциональных технологических комплексов поставило целый ряд вопросов, связанных с эффективностью их применения и качества выполняемых процессов, применительно к кормовой базе хозяйства. Исходя из этого, остро встает проблема обеспечения сельского хозяйства мобильными универсальными средствами для приготовления и раздачи стебельных кормов на фермах и комплексах, которые не уступают импортным аналогам по производительности, надежности, простоте обслуживания и качеству выполняемых работ. В настоящее время рынок сельскохозяйственной техники по приготовлению и раздаче кормов заполнен как импортными, так и отечественными аналогами смесителей-раздатчиков. Для более точного выбора той или иной модели многофункционального агрегата в условиях реальной молочно-товарной фермы необходима методика выбора ИСРК по оценочным характеристикам, представленная в данной статье. Данная методика основана на хронометражных данных, полученных на молочнотоварной ферме, в реальных условиях.

Структурные схемы, измельчитель-смеситель-раздатчик кормов (исрк), плотность кормосмеси, хронометраж, энергоемкость, энергонасыщенность, вариационный ряд, энергоресурсосбережение

Короткий адрес: https://sciup.org/140204412

IDR: 140204412 | УДК: 631.374.001.5

Текст научной статьи Обоснование методики выбора измельчителей-смесителей-раздатчиков

Результаты научных исследований и производственный опыт широкого применения круглогодичного кормления скота полнорационными смесями, приготовленными многофункциональными кормовыми агрегатами, подтвердили рост продуктивности и снижение расхода кормов на единицу продукции до 15%, уменьшение кратности кормления до 2-3 раз, увеличение обслуживаемого поголовья [ 1, 2].

Эти результаты возможны только при должной технико-технологической подготовке подсистемы кормопроизводства в хозяйстве и создании необходимых условий функционирования агрегатов на основе структурно-функционального анализа производственных процессов на ферме крупного рогатого скота (КРС) [3].

Анализируя структурные схемы кормовых линий на фермах крупного рогатого скота по четырем основным технологиям, Л.П. Кормановский и М.А. Тищенко доказали, что для решения задачи кормления скота полнорационными смесями, без применения ручного труда, необходимо иметь более 30 единиц техники и оборудования, 5 типов хранилищ и складских сооружений. Для реализации одной из них требуется от 16 до 18 наименований техники и инфраструктурных объектов [2]. Поэтому приобретение измельчителей-смесителей-раздатчиков кормов (ИСРК) для перевода системы кормообеспечения скота на новый качественный уровень потребует модернизации технологии всего производства животноводческой продукции с минимальными затратами на «встраивание» его в машинную и инфраструктурную составляющие конкретного хозяйства [10].

Эффективность применения ИСРК определяется соотношением его стоимости и эксплуатационных затрат на единицу объема работы, в конечном итоге прибылью от реализации производственной продукции [4].

Экономико-математическая модель производства животноводческой продукции, с учетом некоторых ограничений на выбор технологии, регламента, коэффициентов ожидаемых эффектов и основных параметров процессов, предлагаемая учеными, содержит более 20 основных показателей, многие из которых требуют теоретического обоснования, экспериментальной проверки и апробации на модельных объектах и поэтому не может служить основанием для принятия управленческого решения [5].

Результаты испытаний ИСРК, приведенные в отчете членов Ассоциации Британских фермерских хозяйств KINGSHAY, включают горизонтально- и вертикальношнековые, лопастные и барабанные модели, пятибалльное ранжирование которых выполнено по девяти функциональным показателям - скорость и качество смешивания, измельчение и раздача, их равномерность, а также чистота выгрузки и точность взвешивания, простота конструкции и обслуживания [6].

Большая часть этих показателей -функции множества внешних факторов. Поэтому результаты, полученные в единых сопоставимых условиях, не суть воспроизводимы или повторимы в других - конкретного животноводческого объекта.

Потенциального потребителя ключевого базисного звена интенсивной и высокой машинной технологии могут удовлетворить обобщенные характеристики ИСРК:

-

- энергоресурсосбережение;

-

- энергонасыщенность системы и технологического процесса;

-

- заданная производительность в условиях конкретной инфраструктуры кормообеспечения имеющегося поголовья [2, 3, 5].

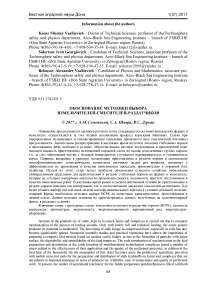

Методика определения параметров линии подготовки и раздачи кормосмеси для КРС предполагает наличие полной ин- формации о кормовой базе хозяйства, структуре стада и технологии производства, необходимой для расчета годовой Gr, суточной Gc, и максимальной разовой Gp.max потребности детализированного рациона с учетом qi, его компонентов, С производственной группы животных численностью Hi в течение периода содержания или физиологического цикла обслуживания по каждому виду корма [1, 3].

Разовая максимальная выдача принимается за расчетную для определения Ут требуемой технологической емкости ИСРК с учетом Z кратности раздач или массы максимальной доли рациона в суточной норме потребления лимитирующего потребителя:

Қ , (2) PV где р - плотность кормосмеси, кг/м3, рекомендуемая для силосо-сенажных рационов в диапазоне 350-380 кг/м3; гр - коэффициент использования емкости ИСРК: 0,7-0,8 - вертикально-, 0,9 - горизонтально-шнековых и барабанных моделей [ 1 ].

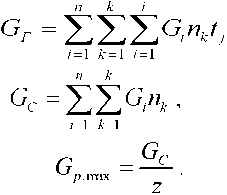

В качестве дополнительных аргументов обоснования объема целесообразно выполнить хронометраж составляющих рабочего цикла ИСРК, планируемого для эксплуатации на реальной ферме (рисунок 1), использовав при этом имеющийся раздатчик достаточной емкости.

Операция

О 5 Ю 15 20 25 30 35 f-MUK

ЮТО ИСРК.

2. Подъезд к силосной траншее. Добавление патоки.

3. Погрузка силоса и рулонироВанного сена (МЗС) (т=2000 кг) 7. Переезд 6 коробник №1

4. Переезд к траншее с жомом (концентраты). 8. Раздача корма б коровнике № 1.

5. Погрузка жома (т~2700 кг) 9. Переезд В коровник №2.

11. Предварительная распакобка и разрыхление рулона (МЗС). 10. Раздача корма В коробник №2.

13. Предварительный подогрей патоки. 12 Подготовка к погрузке жома

15. Время измельчения при загрузке целого рулона 1^- Общее Время измельчения смешиВания.

Рисунок 1 - Результат хронометража ИСРК в условиях МТФ СПК «Колхоз им. С.Г. Шаумяна»

В результате хронометража ИСРК на молочнотоварной ферме СПК «Колхоза им. С Г. Шаумяна» Мясниковского района

Ростовской области и обработки 5 повторностей установлено, что время рабочего цикла агрегата составляет 25±2 мин.

Представленные на графике составляющие цикла будут соответствовать параметрам генерального плана фермы, расположения объектов подсистемы хранения кормов, дорожным условиям и сложившемуся регламенту процесса раздачи соответствующим технологическим и возрастным группам скота. Полученная продолжительность рабочего цикла позволит определить Ор технологическую производительность ИСРК расчетной емкости Ут.

QP = ^р, О)

Ец здесь /ц - время от захода на позицию 3 до возвращения на нее, ч.

По данным исследований ученых СКНИИМЭСХ время погрузки кормов в общем балансе технологического цикла составляет 70-80%, переездов агрегата между хранилищами, к местам раздачи и обратно - 6-15%, собственно раздачи - 1417% [2, с. 75]. При этом время переезда агрегата от мест стоянки в рабочую зону не превышает 1%.

Для молочнотоварных ферм с поголовьем до 500 голов объем бункера ИСРК более 10 м3, а для ферм до 1000 голов - более 15 м3 считается нецелесообразным [ 1 ].

Результаты морфологического, энергетического и технологического ранжирования ИСРК

К Y К

Z-iT.v.g

|

Фирма (страна) |

Марка (модель) |

Параметры оценки |

Показатели оценки |

Результаты ранжирования |

|||||||||||

|

N, кВт |

ш, т |

V. м3 |

Кт, кВт/Т |

кВт/м3 |

Kg, т/м3 |

Ко = KTKvKg |

Кр ^KT,v,g |

||||||||

|

Вел. |

№ |

Вел. |

№ |

Вел. |

№ |

Вел. |

№ |

Вел. |

№ |

||||||

|

№ |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

|

1 |

«Mannix» (Италия) |

Superuni 3 гор. шн. |

25.7 44.1 |

2.3 3.4 |

5 9 |

11.17 12.97 |

8 10 |

5.14 4.90 |

5 3 |

0.46 0.78 |

8 14 |

26.41 49.54 |

5 14 |

27 41 |

6 12 |

|

2 |

Zago (Италия) |

CD 4 гор. шн. |

36.8 36.8 |

4.5 4.7 |

7 9 |

8.17 7.82 |

2 1 |

5.25 4.08 |

6 1 |

0.64 0.52 |

13 11 |

27.45 16.59 |

6 1 |

27 14 |

7 1 |

|

3 |

«De Laval» (Швеция) |

Optimix SC гор. шн. |

45.0 40.0 |

5.05 4.0 |

8 8 |

8.91 10.0 |

4 6 |

5.62 5.0 |

8 4 |

0.63 0.50 |

12 10 |

31.54 25,0 |

8 4 |

32 24 |

9 5 |

|

4 |

«Triolet» (Нидерланды) |

Solomix 1 верт. шн. |

35.0 50.0 |

2.56 3.50 |

7 10 |

13.67 14.28 |

11 12 |

5.0 5.0 |

4 4 |

0.36 0.35 |

4 12 |

24,6 25,0 |

3 4 |

22 22 |

4 3 |

|

5 |

Tatoma (Испания) |

МТ 1 гор. шн. MTS |

50 60 98 |

2.7 3.5 9.3 |

7 10 10 |

18.51 17.14 10.54 |

18 15 7 |

7.14 6.0 9,8 |

14 10 17 |

0.39 0.35 0.93 |

6 2 16 |

51.54 36,0 96,0 |

15 10 18 |

53 37 58 |

17 11 18 |

|

6 |

«Unifast» (Италия) |

WS верт. шн. фреза |

78 78 |

8.5 8.9 |

6 10 |

9.17 8.74 |

5 3 |

13.0 7,8 |

18 15 |

1.42 0.89 |

17 15 |

169.3 60,7 |

19 16 |

59 49 |

19 16 |

|

7 |

«Колган» (Россия) |

Triolet Серии Solomix |

55 |

3.35 |

10 |

16.42 |

14 |

5,5 |

7 |

0.345 |

1 |

30.25 |

7 |

29 |

8 |

|

8 |

«ноэзно» (Россия) |

КИС-8 К-10А К-10 Б |

45 45 |

3.9 3.9 |

8 10 |

11.54 11.5 |

9 9 |

5.63 4.5 |

9 2 |

0.489 0.39 |

9 6 |

31,8 20,3 |

9 2 |

36 19 |

10 2 |

|

9 |

«ИжЛайн» (Россия) |

8В 10В 5Г 9Г |

55 65 48 57 |

3.05 3.56 2.25 3.95 |

8 10 5 9 |

18.03 18.26 21.33 14.43 |

16 17 19 13 |

6.88 6.50 9.60 6.33 |

13 11 16 12 |

0.381 0.356 0.45 0.439 |

5 3 8 7 |

47,3 42,2 92,2 40,1 |

13 12 17 11 |

47 43 60 43 |

15 14 20 13 |

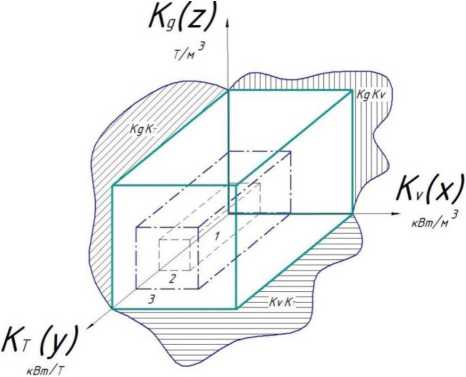

Тогда задача выбора модели ИСРК по требуемому объему технологической емкости, при условии соответствия требованиям качества выполнения перечня основных функций, может быть сведена к их сравнению по удельным критериям производным технической характеристики, минимизация которых однозначно свидетель ствует о ее преимуществе в ряду равных сравниваемых объемов или одинаковых схем - это:

-

- удельная металлоемкость на единицу рабочего объема

К —,\W; (4)

У

-

- удельная энергоемкость технологического объема

Kv=^ кВт/м3; (5)

-

- энергонасыщенность технологического комплекса

Кт=—, кВт/Т, (6) т М где N, К М - соответственно мощность энергосредства, агрегируемого с ИСРК, кВт; объем технологической емкости, м3; общая масса конструкции, т, представленной в технической характеристике.

Условиям энергоресурсосбережения, оптимальности технико-технологических решений, априори, отвечают минимальные значения этих критериев, их сумм, произведений, сумм мест в базе сравнения или модельном ряду [7].

Для модели, отвечающей требованиям потребителя, исходные данные и результаты хронометража выбираются по данным таблицы.

Места в графах 7, 9, И, 13 и 15 присвоены по нарастанию значений критериев, их произведений и сумм мест в графах 6, 8, 10, 12 и 14 построчно.

Из данных таблицы следует, что на первом месте в «табели рангов» находится модель ZagoCD (Италия) емкостью 9 м3 с четырьмя горизонтальными шнеками, занявшая три первых места из четырех оце нок. На втором месте модель «НОЭЗНО» КИС-10А (Россия), на третьем - «Triolet» -«Solomix» (Нидерланды). Замыкает десятку модель «НОЭЗНО» КИС-8 (Россия), занявшая все четыре девятых места (позиция 8 верхняя строка).

В таблице приведены результаты сравнения ИСРК объемом от 5 до 10 м3, рекомендуемые к применению на фермах с поголовьем от 200 до 1000 голов [1, 3].

Наличие пар оценок в суммах мест целого ряда моделей, составивших первую десятку, свидетельствует об их более высоком техническом и технологическом уровне в табели рангов и позволяет сформулировать направление совершенствования по «упущенным» критериям.

На возможность дальнейшего совершенствования ИСРК указывают диапазоны варьирования удельных показателей (графы 6, 8, 10): Кт (7,82-21,33) при среднем значении 13,13; Ку (94,08-13,0) при среднем значении 6,43; Kg (0,345-1,42) при среднем значении 0,531.

Эти же вариационные ряды свидетельствуют о сложности выбора требуемой модели. В этой ситуации графическое представление результатов ранжирования (рисунок 2) позволяет сформулировать направление совершенствования и отдать предпочтение той или иной модели [8, 9].

-

1,2,3- трехмерные характеристики ИСРК с минимальными, средними и максимальными значениями критериев

Рисунок 2 - Графическое представление произведения критериев оценки в прямоугольных координатах

Параметрическая плоскость ХҮ (кВт/т и кВт лг ) позволяет оценить соответствие рабочих органов ИСРК требова ниям оптимальности в его технологическом объеме, плоскость YZ (кВт/т и т/м3) - оценить целесообразность энергонасыщения технологического объема и транспортного средства, наконец плоскость XZ (кВт/м3 и т/м3) позволяет оценить схемотехническое решение многофункционального комплекса с позиции энергосбережения на единицу технологического объема.

Заключение. Исходя из результатов имитационного хронометража (рисунок 1), предметно-функциональной оценки инфраструктуры фермы и технических возможностей ее влияния на основные составляющие рабочего цикла и, в целом, на его продолжительность, не в ущерб сложив шемуся регламенту, определяется технологическая производительность ИСРК по условию:

Qt=2Vtjl>^,tI1l

в котором ti - суммарное время транспортной составляющей цикла; t3 - суммарное время загрузки технологической емкости компонентами рациона; tp - время раздачи; Т3 - время, отведенное регламентом на выполнение цикла.

При этом, в границах допустимого регламентом Т3, величина Qt - может быть уточнена другим Ут - в пределах модельного ряда не в ущерб месту модели в сравниваемой выборке.

Список литературы Обоснование методики выбора измельчителей-смесителей-раздатчиков

- Тищенко, М.А. Технологический регламент подготовки и раздачи полноценных кормосмесей на фермах крупного рогатого скота/М.А. Тищенко, С.В. Брагинец. -Зерноград: СКНИИМЭСХ, 2011. -48 с.

- Кормановский, Л.П. Механико-технологические основы точных технологий приготовления и раздачи кормосмесей крупному рогатому скоту многофункциональными агрегатами/Л.П. Кормановский, М.А. Тищенко. -Москва: Россельхозакадемия, 2002. -344 с.

- Кормановский, Л.П. Обоснование семейства унифицированных измельчителей-смесителей-раздатчиков кормов и подстилки/Л.П. Кормановский, М.А. Тищенко//Техника в сельском хозяйстве. -2000. -№ 6. -С. 3-5.

- Краснощеков, Н.В. Инновационное развитие сельскохозяйственного производства России/Н.В. Краснощеков. -Москва: ФГНУ «Росинформагротех», 2009. -388 с.

- Доценко, С.М. О технологиях и технических средствах подготовки к скармливанию сформированных в рулоны кормов/С.М. Доценко, В.Ю. Фролов, Ю.Б. Курков//Техника в сельском хозяйстве. -1999. -№ 5. -С. 20-21.

- Сысоев, Д.П. Параметры раздатчика-смесителя кормов для малых ферм крупного рогатого скота: автореферат/Д.П. Сысоев. -Ростов-на-Дону, 2011. -20 с.

- Морфологические и энерготехнологические предпосылки оценки измельчителей-смесителей-раздатчиков кормов/С.А. Шварц, А.М. Семенихин, М.М. Магомедов, В.И. Марченко, Л.А. Гуриненко//Актуальные проблемы научно-технического прогресса в АПК: сборник научных статей. -Ставрополь: АРГУС, 2010. -С. 237-245.

- Шварц, С.А. Структура технологического цикла и возможности совершенствования измельчителей-смесителей-раздатчиков кормов/С.А. Шварц, В.С. Дзреян, А.М. Семенихин//Совершенствование технологических процессов и технических средств в АПК: сборник научных трудов ФГБОУ ВПО АЧГАА. Вып. 9. -Зерноград, 2011. -154 с.

- Шварц, С.А. Совершенствование работы измельчителя-смесителя-раздатчика кормов/С.А. Шварц, В.С. Дзреян, А.М. Семенихин//Высокоэффективные технологии и технические средства в сельском хозяйстве: Межд. сб. тр. ФГБОУ ВПО АЧГАА. -Зерноград, 2012. -292 с.

- Пат. RU 2498556. Измельчитель-смеситель-раздатчик кормов с устройством предварительного измельчения/Шварц С.А., Семенихин А.М., Иванов В.В., Дзреян В.С.; заявл. 05.03.2012; опубл. 20.11.2013.