Обоснование параметров инструмента и технологии упрочняющего деформационного формоизменения поверхностей трения

Автор: Ковшов Анатолий Гаврилович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-2 т.20, 2018 года.

Бесплатный доступ

Приведены требования к технологии обработки поверхностей трения в номинально неподвижных и малоподвижных соединениях титановых лопаток компрессоров низкого давления газотурбинных двигателей (ГТД), повышающей их износостойкость. Показан пример применения комбинированной технологии упрочняющего деформационного формоизменения (УДФ) поверхностей трения при обкатке деформирующим инструментом в виде накатного ролика с клиновидными инденторами по замкнутому контуру на периферии с последующим нанесением твердых смазочных покрытий. Расчетно - экспериментальными методами обоснованы и оценены размерные параметры образуемого при обкатке регулярного рельефа упрочняемой поверхности и рабочие параметры деформирующего инструмента: гексагональная форма ячеек; размер элементарной площадки ячейки; глубина и угол наклона боковых граней профильных канавок; диаметр и длина накатного ролика; усилие накатки.

Фреттинг, лопатка, компрессор, турбина, двигатель, деформация, упрочнение, ролик, накатка, покрытие, смазка

Короткий адрес: https://sciup.org/148312477

IDR: 148312477 | УДК: 539.538

Текст научной статьи Обоснование параметров инструмента и технологии упрочняющего деформационного формоизменения поверхностей трения

Повышение износостойкости поверхностей трения и долговечности деталей малоподвижных и номинально (условно) неподвижных соединений, работающих в условиях вибраций (фреттинга) и повторно-переменных нагрузок, является одной из наиболее важных задач. Наиболее опасны проявления фреттинга на контактных поверхностях замков и бандажных полок титановых лопаток компрессоров низкого давления газотурбинных двигателей (ГТД), повышенные износы которых приводят к потере [1,2] эффектов бандажирования: предварительного натяга по окружности бандажа, механического демпфирования в системе, жесткости, вибрационной прочности лопаток и замковой части колеса и др. В мировой и отечественной практике накоплен значительный арсенал средств и методов борьбы с фреттинг-износом [3], однако единых представлений о мерах по его предупреждению не достигнуто.

Цель настоящей работы показать технологические возможности упрочнения поверхностей трения методом деформационного формоизменения при обкате роликом с клиновидными инденторами на периферии, обосновать и оценить рабочие параметры деформирующегося инструмента и параметры регулярного рельефа (гравюр) образуемого на обрабатываемой поверхности.

ТРЕБОВАНИЯ К ПОВЕРХНОСТЯМ ТРЕНИЯ

Проведенные исследования процесса вибротрения, механизма фреттинг-износа конструкционных жаропрочных сплавов ЖС6У, ЖС6К, бронзы БраЖМЦ10-3-1,5, титановых сплавов ВТ9 и ВТ3-1 [4, 5] , а также анализ динамической модели контактирования лопаток компрессора ГТД в замках и по бандажам полкам показали, что существенное повышение фреттингостойкости может быть реализовано при решении следующих конструкторно-технологических задач: создания напряженного состояния поверхностного слоя с оптимальным уровнем сжимающих напряжений; фрагментированной структуры, блокирующей дальнейшее накопление дефектов и замедляющей цикл перестройки тонкой кристаллической структуры и износа при трении; разработки способов и средств активирования процессов окисления и пассивирования поверхностей трения с целью воздействия на процессы образования и разрушения пленок окислов, снижения тепло-напряженности и интенсивности схватывания поверхностей; регуляризации микро- и макро - рельефа с целью увеличения опорной и фактической площади контактирования, повышения несущей и демпфирующей способности, что приводит к снижению амплитуды нормальных и тангенциальных колебаний, инерционных сил и фактического контактного давления; экранирования поверхностей от коррозионно-активных компонент атмосферы, повышения пористости, смазывающей способности и антифрикционных свойств контакта; удаления продуктов фреттинг-износа из зоны контакта и исключения абразивного износа поверхностей трения.

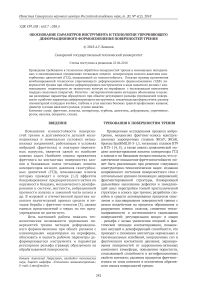

СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ПОВЕРХНОСТЕЙ

Указанные выше требования объединены в технологическим способе [6] нанесения твердых смазочных и других покрытий на формоизмененные поверхности трения. Способ предусматривает совмещение упрочняющего деформационного формоизменения (УДФ) контактирующих поверхностей специальным инструментом [7] с другими методами модификации поверхностей: нанесением на них твердых смазочных покрытий, пленок мягких металлов (медь, никель, латунь и др.), карбонофторидных пленок, борированием, химико-термической обработкой и др. Формоизменение поверхностей контакта (образование гравюр) осуществляется методом копирования формы деформирующего инструмента при его движения обката (рис. 1). Деформирующий инструмент I выполнен в виде цилиндрического ролика, на периферии которого расположены клиновидные инденторы 2, вершины которых образуют замкнутую сетку гексагональной или иной формы. При обкате под нагрузкой инденторы инструмента внедряются в упрочняемую поверхность детали 3, образуя регулярный рельеф (гравюру) в виде чередующихся элементарных выступов с площадками 4 разделенными гексагональной сеткой каналов 5. Упрочнение поверхности осуществляется в процессе одновременного встречного тангенциального деформирования (всестороннего сжатия) выступов по гексагональному контуру боковыми поверхностями клиновидных инденторов. При этом в деформированных объемах элементарных выступов образуются остаточные напряжения сжатия, которые закрепляются наклепанным слоем металла 6 по боковым стенкам образованных каналов, при сохранении запаса пластичности в центральной части площадок контакта выступов с сопряженной поверхностью. Степень тангенциальной деформации выступов, уровень остаточных напряжений сжатия и наклепа боковых граней определяются величиной внешнего давления Р, глубиной внедрения инденторов h и углом заострения клина α.

Угол заострения клина и глубина внедрения индентора выбираются из условия отсутствия разрушения или скола рабочей поверхности элементарной площадки в процессе деформации при обкате. Экспериментально установлено, что оптимальными на пластичных сплавах и сталях являются: глубина внедрения клиновидного индентора h≤0,3 мм; угол заострения α=50-60°.

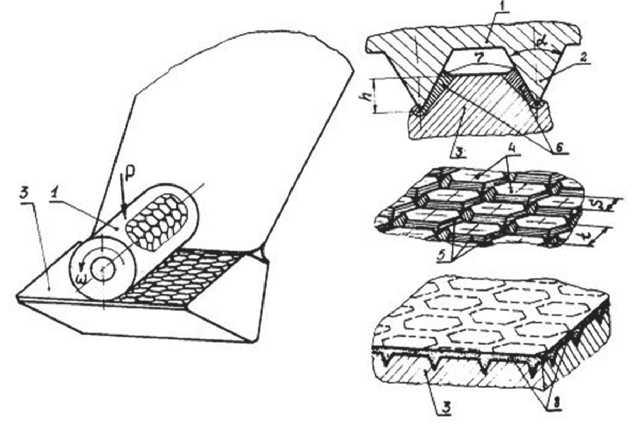

РАСЧЕТ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ СПОСОБА

Фрагментация структуры, создание необходимого уровня остаточных напряжений сжатия в поверхностном слое и наклепа на боковых гранях выступов рельефа обеспечиваются в процессе обработки инструментом, при обкате которого происходит одновременное всестороннее сжатие элементарных ячеек боковыми поверхностями клиньев инденторов при их внедрении в материал. Всестороннее сжатие достигается (рис. 2) при условии, когда длина дуги АВ контакта ролика с поверхностью превысит величину двух шагов рельефа, а коэффициент перекрытия будет k≥2:

К > АВ /t=(2nRarccos(1-h/R))/(180°(S+2htg(a/2)))^2, (1) где К – коэффициент перекрытия, АВ – длина дуги контакта накатного ролика с обрабатываемой поверхностью, t=S+2htg(α/2) – шаг регулярного рельефа, R – радиус накатного ролика, S – размер площадки элементарного выступа (рис. 1).

Рис. 1. Образование регулярного рельефа (гравюры) гексагональной структуры и нанесение твердого смазочного покрытия

Рис. 2. Схема обкатки к обоснованию геометрических параметров деформирующего инструмента и рельефа

Из анализа выражения (1) следует, что оптимальными параметрами накатного ролика, при которых коэффициент перекрытия К≥2 являются: глубина внедрения инденторов h=0, I…0,3 мм; размер площадки гексагональной ячейки S= I, 5...2 мм; угол заострения клиньев а=60°; диаметр накатного ролика D=2R≥20 мм. Окончательно диаметр ролика (2) устанавливается из расчета размещения целого n числа ячеек по длине рабочей окружности:

D=nt/n=n(S+2htg(a/2))/n, (2)

Величина внешней нагрузки на деформирующий инструмент при его движении обката определяется с учетом допустимых напряжений смятия обрабатываемого материала по формуле (3):

P^F , (3) где [с.Д-допустимое напряжение смятия в кН/ мм2, F=2,3hL – площадь контактирования инденторов инструмента с обрабатываемой плоской поверхностью (рис. 1,2) при двукратном коэффициенте перекрытия [8] и a=600, L - длина накатного ролика в мм, принимается конструктивно. Расчетные величины внешних нагрузок необходимые для деформационного формоизменения рабочих поверхностей, например титанового сплава ВТ9 с [асм]= 0,435кН/мм2, в зависимости от геометрических параметров накатного инструмента приведены в таблице.

Важнейшими характеристиками поверхности с регулярным рельефом являются размеры и форма элементарной площадки, которые определяются из условия повышения сопротивления износу, контактной жесткости и снижения контурного давления, предотвращения схватывания.

Интенсивность схватывания и износа при фреттинге определяются скоростью протекания окислительных процессов и пассивации поверхностей элементарных площадок на выступах рельефа в контактном зазоре. Как показала практика лабораторных испытаний интенсивность схватывания и масштабы разрушения возрастают от периферии к центру площадки элементарного выступа, где концентрация, скорость диффузии окислителя и рост защитных пленок окислов, предотвращающих ювенильный контакт, понижены. Размер отдельной площадки на элементарном выступе определяется предварительно из расчета параметров окислительных процессов на контакте по известной [9] зависимости:

X Kp = ^D o Z o /((K i + К г )(1 — п^)) , (4) где Хкр – расстояние от кромки к центру элементарной площадки контакта, на котором концентрация окислителя упадет до концентрации диссоциации окисла; Dо – коэффициент диффузии кислорода; К1 и К2 – константы скорости реакции окисления первого и второго тела; п – относительная площадь касания; Zо – высота контактного зазора. При подстановке численных значений параметров титанового сплава ВТ9, контактирующего при фреттинге в одноимённой паре, Zo=40...100 . 10-6 м, п=0,01--Д1, Dо=10-12 м2/c, К1=К2=8,7 . 10-11 м/с в уравнение (4) получим Хкр=0,48...0,8 мм. То есть, оптимальной, с точки зрения протекания окислительных процессов и предотвращения схватывания на контакте, является протяженность элементарной площадки (S≈2х) в пределах 1...2 мм.

ЭКСПЕРИМЕНТАЛЬНОЕ ОБОСНОВАНИЕ ПАРАМЕТРОВ СПОСОБА

Обоснованность расчетных размеров, выбо-

Таблица. Величины нагрузок на деформирующий инструмент, кН

|

Длина ролика, мм |

Глубина внедрения инденторов h, мм |

||

|

0,1 |

0,2 |

0,3 |

|

|

1,5 |

0,15 |

0,3 |

0,45 |

|

2 |

0,2 |

0,4 |

0,6 |

|

3 |

0,3 |

0,6 |

0,9 |

|

4 |

0,4 |

0,8 |

1,2 |

|

12 |

1,2 |

2,4 |

3,6 |

|

16 |

1,6 |

3,2 |

4,8 |

|

18 |

1,8 |

3,6 |

5,4 |

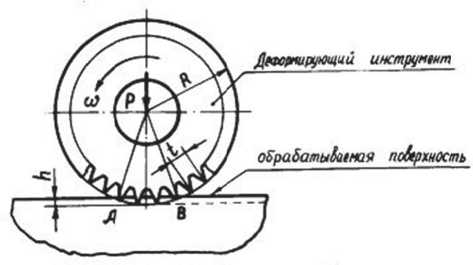

ра рациональной формы контактных площадок подтверждена экспериментально на образцах с круглой, гексагональной, прямоугольной и ромбической формой элементарных ячеек площадью от 1 до 10 мм2 в режиме фреттинга с частотой f=310 Гц, амплитудой осцилляции А=0,015 мм, нагрузкой статической q ст =7 МПа, динамической qдин=3 МПа.

Количество и интенсивность очагов микросхватывания наблюдалось в оптическом микроскопе после наработки на износ в течение 18 ч.

Наименьшее количество узлов схватывания наблюдается на образцах с гексагональной формой ячеек при уменьшении протяженности элементарной площадки до 1 мм. Гексагональная форма оказывается также наиболее эффективной по плотности упаковки ячеек на рабочей поверхности и прочности угловых участков элементарных площадок. Однако с уменьшением протяженности элементарной площадки до 1 мм линейный износ возрастает ( рис. 3), что, очевидно, вызвано ослаблением поперечного сечения выступов. Износ возрастает также при увеличении протяженности площадок свыше 2 мм, что связано, очевидно, с затруднением окислительных процессов, предотвращающих схватывание на контакте. Наибольшее сопротивление износу показывают группы образцов с размером элементарной площадки 1,5...2 мм. На основание результатов расчетов и экспериментальных данных для титановых сплавов BT9, ВТ3-1 и других пластичных конструкционных материалов приняты, как оптимальные, следующие параметры поверхностей с регулярным рельефом: форма элементарной ячейки – гексагональная, размер ячейки регулярного рельефа S = 1,5...2 мм, угол профиля канавок α=60° , глубина канавок h =0,1…0,3мм.

Важным элементом УДФ, влияющим на образование и разрушение вторичных структур, теплонапряженность, антифрикционность и активность коррозионных и адгезионных процессов является последующее нанесение на регуляризованные поверхности трения ( рис. 1) твердых смазочных 8 или металлических, с низким модулем упругости, покрытий [6], а также диффузионное насыщение активированных деформацией поверхностей углеродом, азотом, фтором и др. в процессе химико-термической обработки (ХТО). Эффективность способа УДФ и его модификаций исследована и подтверждена экспериментально в лабораторных и производственных условиях на замковых соединениях и бандажных полках титановых лопаток турбокомпрессоров, в шарнирах шасси самолетов, на чугунных направляющих скольжения металлодвижущих станков и др. [8, 10]

Рис. 3. Зависимость износа от размера элементарной площадки гексагонального рельефа

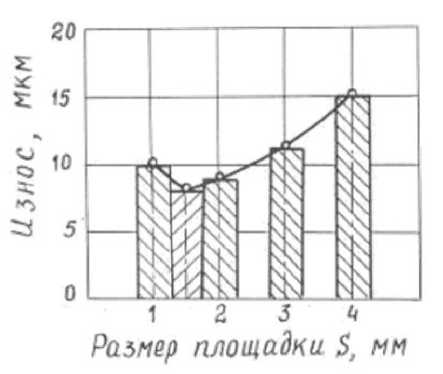

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯДЕФОРМИРУЮЩЕГО ИНСТРУМЕНТА

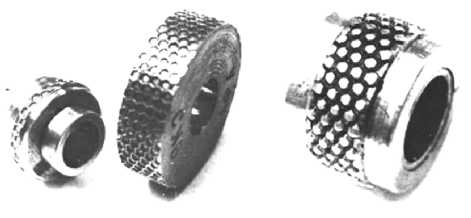

Отработано два варианта технологии изготовления деформирующего инструмента из стали ШХ15 в виде многорядного (рис. 4,а) накатного ролика. Технология изготовления ролика, например, с размером гексагональной площадки S = 2 мм по первому варианту включает следующую последовательность основных операций: подготовительная; токарная; сверлильная- сверление на периферии ролика в шахматном порядке отверстий диаметром 1 мм сверлом центровочным на глубину 2,13 мм, выдерживая перемычки 0,2 ± 0,05 мм между наибольшими Ø1,8 мм отверстиями развернутой под углом 600 фаски; вальцовка – дорнование конических отверстий заостренным под углом 600 шестигранным дорном, выдерживая перемычки по периметру шестигранной ячейки не более 0,05 мм, глубина образующихся при этом впадин составляет 0,5-0,7 мм; термическая – термообработка включает нагрев ролика в электропечи в отработанном древесном угле до температуры 11230 К, закалку в масле в течение 20...25 мин. , отпуск в течение одного часа при температуре 433...4430 К до HRC 58...60; шлифовальная – ролик шлифуется до образования перемычек между гранями соседних ячеек не более 0,1 мм.

Описанная технология малопроизводительна и требует высокой квалификации рабочего. Для устранения этих недостатков предложен второй вариант технологии изготовления рабочих роликов. Во втором варианте технологии применен метод холодной накатки с использованием универсального токарного оборудования. Сущность метода состоит в том, что ролик, изготовленный по первому варианту технологии ( мастер – ролик, рис. 4,а), используется как инструмент для накатки на заготовке такого же

a

б

Рис. 4. Деформирующий инструмент (накатной ролик):

а – мастер-ролик или рабочий ролик, б – контр-ролик диаметра обратного ролика ( контр – ролика, рис. 4,б), который после термообработки – закалки в соляной ванне, отпуска до HRC 58-60 и последующего шлифования служит для холодной накатки рабочих роликов ( рис.4,а). Инденторы рабочего ролика образованного методом холодной накатки могут быть дополнительно прокалиброваны дорнованием. После закалки в соляной ванне, отпуска до HRC 58...60 и шлифования рабочие ролики используются для упрочняющего деформационного формоизменения поверхностей трения деталей, то есть в качестве мастер – роликов

При практической реализации метода холодной накатки роликов инструмент ( мастер – ролик или контр – ролик) устанавливается в динамометрической оправке, которая закрепляется в резцодержателе токарного станка. Усилие накатки обеспечивается поперечной подачей суппорта станка и контролируется динамометром, либо по лимбу. Накатка начинается после касания поверхностей инструмента и заготовки, без перекосов в горизонтальной плоскости, с натягом по лимбу - 2 мм. Затем, при поперечной подаче суппорта, натяг плавно увеличивается без остановки станка до полного формирования рабочих ячеек по боковым граням и дну рельефа.

Контроль глубины внедрения индентеров, перемычек и качества окончательной обработки поверхностей инструмента (ролика) производится без снятия заготовки визуально при помощи лупы Бринелля и индикаторной головки.

Смазочно – охлаждающая жидкость-масло индустриальное И–20 или И–20А.

ЗАКЛЮЧЕНИЕ

На основание сформулированных основных требований к свойствам и технологии обработки поверхностей трения, повышающей их фреттингостойкость, предложен способ УДФ совмещенный с нанесением покрытий на формоизмененные поверхности и инструмент для их упрочняющего деформационного формоизменения. Обоснованы и оценены рабочие параметры деформирующего инструмента и образуемого на поверхностях трения регулярного рельефа. Предложены технологические процессы изготовления деформирующего инструмента и отделочно – упрочняющей обработки рабочих поверхностей деталей машин. Способ и инструмент расширят номенклатурный ряд средств повышения фреттингостойкости (износостойкости) поверхностей трения методами поверхностной пластической деформации (ППД).

Список литературы Обоснование параметров инструмента и технологии упрочняющего деформационного формоизменения поверхностей трения

- Опыт эксплуатации ГТД большого ресурса с бандажированными рабочими лопатками турбины / А.А. Мухин, А.А. Ковалев, А.Н. Ведин, А.А. Симаков //Проблемы прочности. 1978. № 5. С. 18-21.

- Износостойкость бандажных полок лопаток компрессора и турбины / И.Г. Сипухин, Д.С Еланевский, Р.С. Бекбулатов, Н.Г. Гаврилов. Киев: Наукова думка, 1979. С. 122-126.

- Голего Н.Л., Алябьев А.Я., Шевеля В.В. Фреттинг-коррозия металлов. Киев: Техника, 1974. 272 с.

- Ковшов А.Г. Рентгенографическая и электронографическая оценка структурных и активационных параметров модели изнашивания поверхностей трения // Известия Самарского научного центра Российской академии наук. 2016. Т.18. № 4(2). С.352-356.

- Ковшов А.Г. Расчетно-экспериментальная идентификация активационных параметров модели изнашивания поверхностей трения // Известия Самарского научного центра Российской академии наук. 2016. Т.18. № 4(2). С. 341-346.

- Способ нанесения твердых смазочных покрытий на поверхности трения./ А.С. 775502(СССР), (КПТИ: Авт. изобрет. Ю.М. Агошков, В.И. Алексеев, Д.Г. Громаковский, А.Г. Ковшов и др. Опубл. в Б.И. №40, 1980.

- Деформирующий инструмент для упрочнения поверхностного слоя деталей./ А.С. 645824(СССР), КПТИ: Авт. изобрет. С.М. Андион, Д.Г. Громаковский, А.Г. Ковшов и др. Опубл. в Б.И. № 5, 1979.

- Костин В.А. Технологическое обеспечение эксплуатационных свойств прямолинейных направляющих скольжения из чугуна: дис. … канд. техн. наук. Брянск, 1980. 215 с.

- Александров М.П., Дедков А.К. Условие физического моделирования процесса окислительного изнашивания металлических твердых тел в режиме стационарного трения // В кн.: Моделирование трения и износа в машинах: тезисы докл. М.: 1976. С. 37-40.

- Громаковский Д.Г. Повышение износостойкости узлов трения упрочняющим деформационным формоизменением контактирующих поверхностей // Вестник машиностроения. 1983. № 5.