Обоснование параметров прессовальной камеры двухкамерного рулонного пресс-подборщика

Автор: Перов Геннадий Анатольевич

Журнал: Агротехника и энергообеспечение @agrotech-orel

Рубрика: Научно-техническое обеспечение процессов и производств в АПК и промышленности

Статья в выпуске: 4 (21), 2018 года.

Бесплатный доступ

Двухкамерный пресс-подборщик, прессовальная камера, бесконечные ремни, прессовальная рамка, рулон, лента льна

Короткий адрес: https://sciup.org/147230886

IDR: 147230886 | УДК: 631.353:3-971.98

Текст статьи Обоснование параметров прессовальной камеры двухкамерного рулонного пресс-подборщика

В настоящее время высокий уровень механизации уборочных работ достигается при прессовании льняной тресты в цилиндрические паковки массой 200…250 кг, плотностью 100…120 кг/м3 и диаметром около 1,5 м. Основным технологическим средством для этой операции является рулонный пресс-подборщик льняной тресты с прессовальной камерой переменного объема, образуемой бесконечными ремнями. В таких прессовальных камерах происходит недостаточное уплотнение внешних слоев ленты стеблей льна в рулоне по сравнению с внутренними, что приводит к значительной неравномерности распределения плотности в поперечном сечении рулона. Кроме того, часто происходит выход из строя бесконечных ремней вследствие их растяжения или разрыва при увеличении силы натяжения для уплотнения внешних слоев ленты стеблей в рулоне. Растяжение этих ремней приводит к перепутыванию, скручиванию и повреждению стеблей, нарушению параллельности между ними в рулоне, что отрицательно влияет на его качество [1-11]. В связи с выше изложенным задача повышения эффективности прессования рулонов льна путем усовершенствования прессовальной камеры переменного объема и обоснования параметров и режимов работы её рабочих органов является актуальной.

Цель исследования - определить основные параметры прессовальной камеры переменного объема двухкамерного рулонного пресс-подборщика.

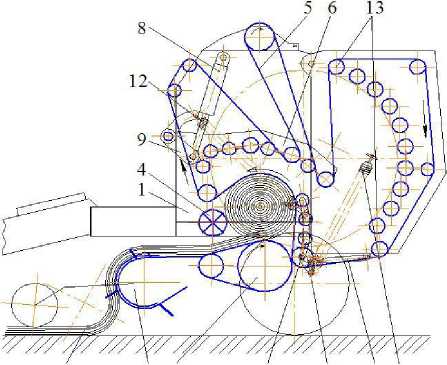

Исходя из предшествующих исследований [12-16] была принята технологическая схема комбинированной прессовальной камеры (двухкамерной), в которой образование зародыша и образование рулона проходит в камере переменного объема, а окончательное формирование и уплотнение рулона в камере постоянного объема. По принятой схеме была разработана конструктивно -технологическая схема двухкамерного рулонного пресс-подборщика представленная на рисунке 1.

Процесс формирования рулонов пресс-подборщиков состоит из следующих операций; 1) подбор ленты стеблей тресты с поверхности поля, 2) транспортирование подобранной ленты в прессовальную камеру, 3) формирование рулона из ленты стеблей льна, 4) обмотки рулона шпагатом, 5) выброса сформированного рулона из прессовальной камеры на поле.

Формирование рулона из ленты стеблей льна в комбинированной прессовальной камере двухкамерного рулонного пресс-подборщика (6) коренным образом отличается от аналогичного процесса известных пресс-подборщиков как отечественных, так и зарубежных. Выполнение операции формирования рулона в этой прессовальной камере состоит из четырех фаз [15,16,17]:

в первой фазе льнотреста поступает в пространство между прессующими ремнями 5, ведущим барабаном 3 и рулонообразующим вальцом 4 (формируется зародыш). Первая фаза, по сравнению с остальными имеет наименьшую продолжительность и заканчивается при диаметре зародыша 200-250 мм. При этом весь процесс формирования зародыша протекает за счет растяжения прессующих ремней (удлинение ремней составляет 20-30мм);

1- рама; 2- подборщик; 3-ведущий барабан; 4- рулонообразующий валец; 5-бесконечные прессующие ремни; 6-верхняя прессовальная рамка; 7-нижняя прессовальная рамка; 8-гидроцилиндр верхней прессовальной рамки; 9-ррычаг гидроцилиндра; 10- гидроцилиндр нижней прессовальной рамки; 11-рычаг гидроцилиндра ; 12-пружины растяжения; 13-дополнительные вальцы; 14 лента стеблей льна; 15- пружины растяжения.

Рисунок 1 - Конструктивно технологическая схема двухкамерного рулонного пресс-подборщика с прессовальной камерой переменного объема во второй фазе формирования по мере увеличения диаметра рулона (согласно рисунку 1) верхняя прессовальная рамка 6 совместно с рычагом 9 поворачивается вокруг своей оси и поднимается вверх -происходит начальное уплотнение рулона. При этом паз рычага 9 гидроцилиндра верхней прессовальной рамки выбирает свободный ход, а усилие прессования создается пружинами 12 верхней прессовальной рамки. Вторая фаза характеризуется увеличением диаметра рулона до 400-500мм и удлинением ремня на 400-420 мм;

третья фаза характеризуется формированием рулона в петлеобразной прессовальной камере (согласно рисунку 1) образованной рабочими органами в виде ведущего барабана 3, верхней прессовальной рамки 6, нижней прессовальной рамки 7 и бесконечных прессующих ремней 5. Третья фаза отличается от первых двух тем, что на рулон действует сила прессования от верхнего 8 и нижнего 10 гидроцилиндров соединенных с пневмогидроаккомулятором. В этой фазе рулон увеличивается до полного заполнения прессовальной камеры. Все эти фазы формирования рулона проходят в первичной камере;

в четвертой фазе происходит уплотнение наружных слоев в камере постоянного объема образованной ведущим барабаном 3, нижней 7 и верхней 6 прессовальными рамками, а также дополнительными вальцами 13 и прессующими ремнями 5. Характерной особенностью четвертой фазы прессования рулона является то, что на этом этапе происходит уплотнение наружных слоев рулона без увеличения его диаметра и растяжения прессующих ремней вследствие увеличения плотности рулона. При достижении рулоном заданной плотности он обматывается шпагатом и затем выбрасывается на поле, после чего весь цикл повторяется.

На данном этапе исследований более подробно исследуем четвертую фазу формирования рулона при следующих допущениях: 1) рулонный пресс-подборщик при работе совершает поступательное, прямолинейное и равномерное движение; 2) лента стеблей льна поступает в прессовальную камеру, равномерная по толщине и без разрывов; 3) бесконечные ремни не растягиваются под действием сил растяжения; 4) жесткость бесконечных ремней незначительна и ею можно пренебречь; 5) пренебрегаем толщиной бесконечных ремней; 6) рулон рассматриваем как тело цилиндрической формы, которое сжимается в радиальном направлении.

Определение длины петли, которая образуется бесконечными ремнями в четвертой фазе формирования рулона (рулон достиг максимального диаметра и заданной плотности) необходимо знать так как, от этого зависит в первую очередь угол подъема и опускания верхней прессовальной рамки 6 и угол охвата ведущего вальца бесконечными прессующими ремнями 5, а также параметры конструкции пресса.

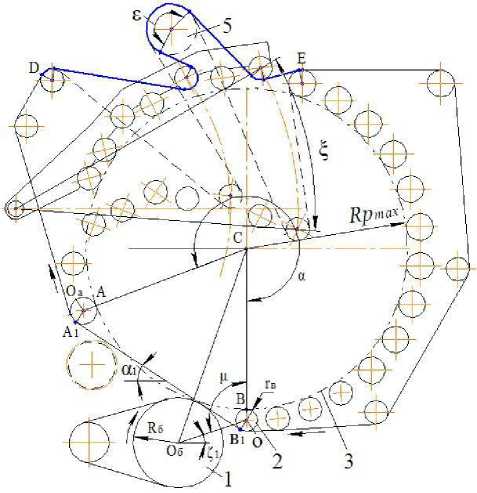

Для этого согласно рисунку 2 рассмотрим схему для определения длины петли бесконечных прессующих ремней, где показано размещение рулона с центром тяжести С в четвертой фазе формирования рулона в прессовальной камере.

Рулон 4 радиусом Rрmax охватывают бесконечные прессующие ремни 3, и дальше они огибают два вальца 2 радиусом rв, которые наиболее близко расположены к барабану 1 с центром Об и радиусом Rб. Определим зависимость длины петли Sп от радиуса Rрmax рулона и параметров пресс-подборщика.

В заключительной фазе (рулон полностью сформирован) петлю В 1 ВАА 1 , которая образуется бесконечными прессующими ремнями 3 (в соответствии с рисунком 2)разделим на отдельные участки и опреде лим их длину.

1–барабан; 2–вальцы; 3–бесконечные прессующие ремни; 4– рулон льна; 5- ведущий валец

Рисунок 2 – Схема для определения длины петли бесконечных прессующих ремней

Тогда длина Sп равна:

Sп = S 1 + S 2 + S 3 , (1)

где S1 - длина дуги ВВ1 между точками В и В1 прессующих ремней на нижнем вальце 2 с центром О; S 2 - длина дуги ВА между точками В и А прессующих ремней охватывающих полный рулон с центром С; S 3 - длина дуги АА 1 между точками А и А 1 прессующих ремней на верхнем вальце с центром Оа.

Для дальнейшего расчета выделим обозначенные выше элементы в отдельный фрагмент представленный на рисунке 3 и сделаем следующие допущения; известны следующие конструктивные параметры: радиус Rб барабана; радиус тВ вальцов; расстояние О б О которое обозначим l1 ; расстояние В1 А1 которое обозначим l0 ; максимальный радиус рулона Rрmax; угол ζ между линией ОбО и горизонталью; угол α 1 между линией ООа (О Оа = В 1 А 1 ) и горизонталью;.

1-барабан; 2-вальцы; 4-рулон льна

Рисунок 3 – Фрагмент расчетной схемы с рисунка 2

Из треугольника О б С О по теореме косинусов определим угол ц. Ц = arccos l2 + т 6 2 - R^ + 2Rpmax(тв - R 6 )/2 к^Rpmax + т 6 ). (2)

Для определения угла рассмотрим треугольник О б ОВ 2 . Для этого проведем линию В 2 В 3 параллельную линии прессующих ремней А 1 В 1 (на рисунке 2 показана пунктиром и соответствует положению прессующих ремней при полностью опущенной вниз верхней прессовальной рамке – рулона в прессовальной камере нет) и получим что,

∠ О б В 2 О = ∠ О б В 2 В 3 + ∠ В 3 В 2 О; где ∠ О б В 2 В 3 = ∠ α 1 , а ∠ В 3 В 2 О = 90º так как ОВ2 ⊥ В2В3. Тогда:

у = 180 ° - < , - (а , + 90 ° ) = 90 ° - (< ! + «J

Счетом определенных углов, длина дуги В 1 В прессующих ремней огибающих нижний валец 2 будет;

5 , = н т в(ц + у)/180 ° = 0,01745 • т в • [ Ц + 90 ° - «1 + « 1 )1

Или 5,= = 0,01745 • тв(Ц + 90° —<, — «,)

Из равнобедренного треугольника ООаС по теореме косинусов определим угол .

Л = arccos (1 - (^/2(RpmM + т6)2)У

Определим S2 - длину дуги ВА между точками В и А прессующих ремней охватывающих полный рулон с центром С

52 = 7rRpmMa/180° = 0,01745Rpm^(360° - Л) ,(5)

где а = (360 ° - Л).

Для нахождения длины дуги АА 1 =S 3 между точками А и А 1 прессующих ремней охватывающих верхний валец 2 найдем угол β. Для этого рассмотрим равнобедренный треугольник О а СО ( О а С = ОС = r в + R pmax ). Тогда по теореме косинусов

Lo

= ,

(' в + p ma)J где L0 – расстояние ООа между центрами нижнего и верхнего вальцов, 2.

С учетом выше определенного угла β длина дуги АА1=S3 между точками А и А1 прессующих ремней будет

S3 = г • гв • (90° + ^J/180° = 0,01745 • гв(90° + ^J (7J

В заключительной фазе (рулон полностью сформирован) длина Sп петли В1ВАА1, которая образуется бесконечными прессующими ремнями 3 охватывающих нижний валец 2, полный рулон 4 и верхний валец 2 согласно уравнений (1) ,(3),(5) и (7)равна:

„ = S1 + S2 + S3 =

= 0,01745 • гв(ц + 90° -

+ 0,01745 • гв(90° + ^J =

= 0,01745 • [г(ц + 90° -

+ re00++.. (8)

После выброса сформированного рулона (с радиусом R pmax ) на льнище длина S п петли В 1 ВАА 1 , которая образовалась бесконечными прессующими ремнями 3 в процессе формирования рулона, выбирается за счет опускания вниз верхней прессовальной рамки 6 до длины L0 равной расстоянию А1В1 (пунктирная линия на рисунке 3). Обозначим высвободившуюся часть петли S0 и определим ее значение;

So = S „ - L 0 или с учетом (8) будет;

So = 0,01745[г,(ц + 90° -

Полученное значение высвободившейся части петли So является одним из наиболее значимых параметров определяющих угол опускания верхней прессовальной рамки 6 и угол охвата ведущего вальца 5, от которых зависят показатели работы двухкамерного рулонного пресс-подборщика.

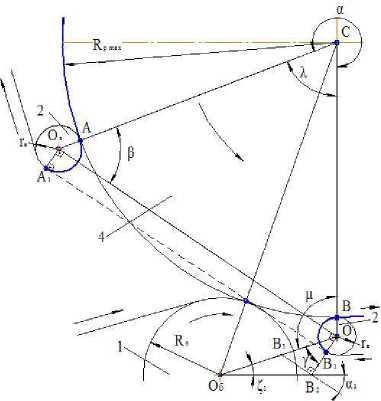

На основе изложенных выше данных в программной среде Mathcad проанализировано влияние этих параметров. При проведении анализа принимали: Rpmax = 0.6м; Rб = 0,17м; rв = 0,05м; l1 = 0.27м; l0 = 0.74м; Z = 18°; «1 = 33 ° .

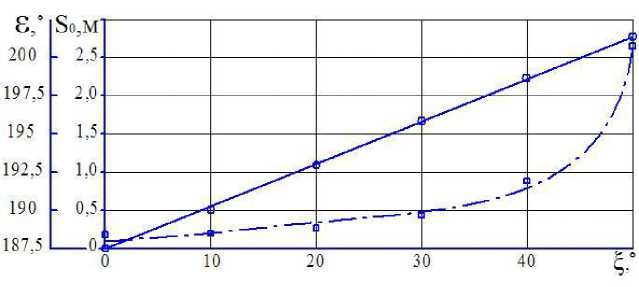

На рисунке 4 построены зависимости = ( ) и ε= ( ), которые характеризуют явление формирования рулона из ленты льнотресты в прессовальной камере двухкамерного пресс-подборщика.

Рисунок 4 - Зависимость So = So (f) и e= e(f) от угла ^

подьема прессовальной рамки:

- S o ; ------- ε.

Как видно из графиков представленных на рисунке 4 в процессе формирования рулона в прессовальной камере переменного объема вместе с увеличением диаметра рулона ( увеличение петли S0) увеличивается угол подъема ξ прессовальной рамки и угол ε охвата ведущего вальца 5.

Полученные теоретические исследования были использованы при разработке и изготовлении макетного образца двухкамерного рулонного пресс-подборщика представленного на рисунке 5.

Рисунок 5 – Общий вид пресса, спереди и справа

Заключение.

-

1. Величина S 0 , на которую увеличивается длина бесконечных прессующих ремней в зоне прессовальной камеры, и угол ε охвата ведущего вальца этими ремнями с увеличением радиуса рулона с Rp0 → Rpmax растут, что способствует надежному вращению рулона при его формировании. Рост объема рулона и величины петли, которая

-

2. Получены научно обоснованные параметры прессовальной

-

3. Результаты теоретических исследований использованы при разработке макетного образца двухкамерного рулонного пресс-подборщика который изготовлен и опробован в лабораторных условиях. В следующем году планируется его доработка с разработкой систем автоматизации, управления и контроля процесса формирования рулона и проведение полевых испытаний.

образуется бесконечными ремнями, осуществляется благодаря повороту верхней прессовальной рамки вверх против часовой стрелки.

камеры переменного объема двухкамерного рулонного пресс-подборщика обеспечивающие повышение плотности прессования до 250 кг/м3, увеличение массы рулона до 355 кг и повышение производительности на 15-25%.

Список литературы Обоснование параметров прессовальной камеры двухкамерного рулонного пресс-подборщика

- Ковалев М.М., Галкин А.В., Андрощук В.С. Адаптивная технология комбинированной уборки льна-долгунца // В сборнике: Устойчивое развитие АПК регионов: ситуация и перспективы 2015. С. 178-181.

- Ковалев М.М., Галкин А.В. Машинные технологии производства льнопродукции и их эффективность // В книге: Инновационные процессы - основа модели стратегического развития АПК в XXI веке Редколлегия: Балаян О.О. (редактор), Фирсова Е.А. (зам. редактора), Велюханов И.В., Абрамян А.А., Андрощюк В.С., Чумаков Ю.М., Красильникова Е.В., Есина Е.Н. (отв. секретарь). 2011. С. 62-64.

- Ростовцев Р.А., Пучков Е.М., Ущаповский И.В., Галкин А.В., Романенко В.Ю. Стратегия национальной сырьевой безопасности России // В сборнике: Инновационные разработки для производства и переработки лубяных культур материалы Международной научно-практической конференции ФГБНУ ВНИИМЛ. 2017. С. 3-13.

- Пучков Е.М., Галкин А.В., Ущаповский И.В. О состоянии, проблемах и перспективах обеспечения специализированной техникой льнокомплекса России // Вестник НГИЭИ. 2018. № 5 (84). С. 97-110.

- Черников, В.Г. Инновационные технологии и технические средства нового поколения для производства и глубокой переработки лубяных культур [Текст]: учеб. пособие для вузов/ В.Г.Черников, М.М.Ковалев, Ю.Ф.Лачуга, В.П.Козлов, И.И.Круглий, В.А.Грищенкова, Ю.С.Шустов, О.Г.Логинов, А.Д.Петровский, М.Ю.Савостьянова.- М.: Изд-во РГАУ - МСХА им. К.А.Тимирязева, 2011. - 150 с.