Обоснование параметров процесса получения белково-углеводных гранул

Автор: Неретина Е.А., Зайцева М.А., Доценко С.М., Макаров В.А.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Техника

Статья в выпуске: 9, 2014 года.

Бесплатный доступ

В статье приведены новые научные данные о получении белково-углеводных гранул для рыб. В результате теоретического анализа и совокупности факторов, влияющих на процесс приготовления гранулята для рыб, авторами обоснована модель оценки процесса получения гранул любого состава и свойств.

Водостойкие корма для рыб, факторы, смеситель-гранулятор, сушка, технологическая линия, гранулят

Короткий адрес: https://sciup.org/14083908

IDR: 14083908 | УДК: 639.3.0443.2:631.363

Текст научной статьи Обоснование параметров процесса получения белково-углеводных гранул

С 2007 года отрасль рыбоводства включена в национальный приоритетный проект «Развитие АПК». В этой связи в федеральном бюджете на развитие рыбной отрасли заложены средства, направленные на приобретение техники, модернизацию технологии производства, приобретение рыбопосадочного материала, а также другие нужды предприятий, занятых в аквакультуре. При этом товаропроизводители получили доступ к долгосрочным кредитам с субсидированием процентных ставок из федерального бюджета на развитие ры-бопроизводства.

Однако в настоящее время развитие рыбохозяйственной деятельности в нашей стране всё ещё сдерживается из-за отсутствия рациональных технологий и технических средств приготовления кормов для рыб. В то же время известны схемы кормления рыб с применением рационов, содержащих соевые, высокобелковые продукты в виде полужирной сои, соевого шрота и жмыха, однако при их использовании не обеспечивается высокая эффективность получения рыбной продукции товаропроизводителями.

Таким образом, анализ проведенных исследований и практика показывают, что при соответствующих способах обработки семян сои с помощью определенных технических средств можно получить эффективные кормовые продукты для рыб. В связи с этим исследования, направленные на совершенствование технических средств приготовления белково-углеводных гранул для рыб с использованием соевого компонента, являются актуальными.

Цель исследований . Повышение эффективности процесса приготовления гранулированных кормовых смесей для рыб путем обоснования параметров смесителя-гранулятора и процесса сушки гранул.

Задачи исследований . Провести теоретический анализ процесса перераспределения влаги между компонентами и обосновать режимные параметры смесителя-гранулятора; получить аналитическую модель оценки процесса приготовления гранулята, связывающую качественные показатели работы и конструктивнорежимные параметры смесителя-гранулятора.

Материалы и методы исследований. Рабочей гипотезой при проведении данных исследований принято предположение, что получить качественную гранулированную кормовую смесь для рыб можно на основе бинарной композиции: необезжиренная термообработанная соевая мука + картофельная паста путем перераспределения влаги между компонентами в процессе их транспортирования с последующим уплотнением в компрессионной камере с помощью специального смесителя-гранулятора при соответствующих рациональных значениях его конструктивно-режимных параметров, обеспечивающих эффективное относительное перераспределение частиц компонентов, с исключением воздушных пор в продукте, а также формование влажных гранул и их сушку.

Общим методологическим подходом к проведению исследований по данному направлению является системный подход, учитывающий взаимосвязь факторов в их совокупности. В аналитических исследованиях использованы положения и методы теоретической механики, математического анализа, а также механики сплошных сред. Экспериментальные исследования проводились на пилотных установках с использованием методов планирования многофакторного эксперимента. Обработка и анализ полученных данных осуществлялись с помощью методов математической статистики.

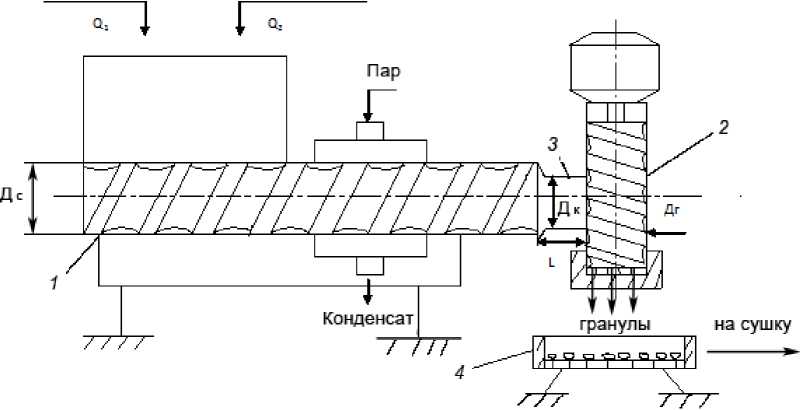

Результаты исследований и их обсуждение . На основании проведенного анализа существующих способов и конструкций смесителей-грануляторов [2] нами разработана конструктивно-технологическая схема (рис.) гранулятора кормовых смесей на основе бинарной композиции соевая мука + картофельная паста. Отличительной особенностью данной конструкции является наличие так называемой компрессионной камеры.

Соевая Картофельная мука паста

Конструктивно-технологическая схема смесителя-гранулятора: 1 – смеситель; 2 – гранулятор; 3 – компрессионная камера; 4 – лоток сетчатый

Наличие данной камеры позволяет создать в ней давление и удалить воздушные порывы в структурной сетке полученного продукта, создав благоприятные условия для получения более прочных гранул.

На основе двухкомпонентной смеси процесс получения гранул с минимальной возможной крошимо-стью характеризуется в первую очередь равномерностью перераспределения влаги между углеводным компонентом, имеющим W = 50–60 % влаги, и белковым, имеющим W = 8– 10 % влаги.

При этом в процессе такого перераспределения влаги углеводный компонент «отдает» влагу, а белковый – «получает» ее. Причем в процессе «получения» такой влажности белковым компонентом происходит набухание белковых веществ, находящихся в соевой муке.

Следовательно, процесс отдачи влаги можно представить как уменьшение массы единицы объема углеводного продукта на величину ΔWр, то есть

W н - W H = AW , (1)

где W у н к – начальная влажность углеводного компонента смеси;

W н – начальная влажность соевого компонента смеси. ск

При завершении процесса перераспределения влажность в двухкомпонентной композиции составит:

W G + W G

W _ Ук Ук сск^сск

W CM - , (2)

G ук + gck где Gук – масса углеводного компонента;

G ск – масса соевого компонента.

Для процесса убывания влаги в углеводном компоненте дифференциальное уравнение имеет вид:

dW

—-ук- nW: W i> 0; p > 0 , (3)

dt где φ – коэффициент пропорциональности.

При этом значение W i в определенном объеме V углеводного компонента определяется как содержание влаги в его элементарных объемах V:

V

W-J0 wjvtfv,

где dV – функция распределения содержания влаги в элементарных объемах углеводного компонента. Разделяя переменные, получаем:

dWi dt

-ф-1.

Проинтегрировав уравнение (5), имеем:

lnWi — pt + InC;

Wi — C - e-ф.

При начальном значении времени, равном t = 0,

Wi— WH

где W у H к – содержание влаги в углеводном компоненте в начальный момент времени (при его загрузке).

Тогда зависимость изменения перехода влаги из углеводного компонента в соевый имеет следующий вид:

W i — W ,H ■ е - ф

Продолжительность перехода влаги от углеводного компонента к соевому определится как

2 3

t y — —lgW Ук , (8)

ф где Wукк – содержание влаги в углеводном компоненте по окончании процесса перераспределения влаги между компонентами смеси.

При этом интенсивность перераспределения влаги между компонентами составит:

U = Wк e

-pt

В то же время, согласно принятой нами модели перераспределения влаги между углеводным и белковым компонентами, в последнем происходит приращение массы влаги.

В соответствии с этим положением степень приращения влаги составит:

или

z =

нк ук ук н ук

100%,

E =

(W

w н

V ук

-1 100.

J

Прирост содержания влаги в соевом компоненте за время ее перераспределения в системе углеводный компонент – соевый компонент определится как

dWi-cW£ - Wk), ск ск dtn

где t„ - время перехода влаги в состав соевого компонента;

С – коэффициент пропорциональности;

W C KK - конечная влажность соевого компонента;

W c l K - текущее значение влажности соевого компонента.

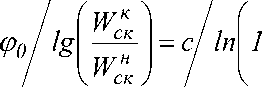

Интегрирование выражения (20) дает значение коэффициента с:

Л

с = —ln 1

—

t п

У

Wk-1

ск J

.

Из данного выражения получаем зависимость, определяющую значение продолжительности перераспределения влаги между углеводным и соевым компонентами:

t п = —In c

'1

У

wk 1 w^j ск

Вполне очевидно, что для получения прочных гранул влага в их составе должна быть распределена равномерно по объему. Следовательно, в процессе перемещения смеси компонентов их частицы должны перераспределятся полностью между собой в элементарных объемах так же, как и влага. Такое перераспределение частиц компонентов и их влаги должно закончиться вместе с окончанием продвижения продукта в камерах и смесителя и гранулятора.

Таким образом, должно быть соблюдено условие:

t см = t у = t п .

При этом продолжительность смешивания определяется в зависимости от параметров рабочего процесса смесителя-гранулятора:

tсм

<

г см р см

Q сг

,

где V см – объем смешиваемых компонентов;

ρ см – усредненная плотность компонентов смеси;

Q сг – производительность смесителя-гранулятора.

Согласно условию (16), с учетом условия (15), а также выражений (8) и (14), можно записать:

Q сг

^0 • V • Рсм

lg( Wунк / Wукк),

где

При этом

2,3

^ 0 —--- или

Qcr с • V • рсм / ln

1 -

к

_ак

IWH )\

.

Откуда

W ]

W н " ск )

|

с - 9 ° ln 1 л h k Wck Л |

W* ск |

|

н k W ск ) |

В выражениях (17) и (18) неизвестным параметром исследуемого рабочего процесса является плотность композиции в камере смесителя-гранулятора. Неизвестным также является и характер его изменений в процессе транспортирования, перераспределения компонентов и в конечном итоге уплотнения.

В этой связи необходимо разработать технологические подходы к приготовлению гранул однородной и плотной структуры с целью получения гранул с минимальным показателем крошимости, то есть оптимальной прочности.

Гипотетически нами принято, что крошимость гранулята зависит от степени уплотнения k y продукта в компрессионной камере и подчиняется следующей зависимости:

Kp = 100 • e v ky ,

где v - эмпирический коэффициент.

Если учесть, что в камере смесителя-гранулятора степень уплотнения смешиваемых компонентов определяется наличием воздушных пор в некотором элементарном объеме, то на участке формования гранул необходимо преобразовать движущийся поток продукта таким образом, чтобы удалить воздух и исключить наличие таких пор в продукте.

По сути, возникает необходимость в разработке рационального способа преобразования движущегося потока продукта с целью получения однородной и плотной его структуры.

Решить данную техническую задачу для принятой схемы приготовления гранулированных смесей, а также используемых для их получения белкового и углеводного компонентов из сои и картофеля, возможно путем создания определенного подпора на выходном так называемом «прессующем» участке устройства.

С учетом неразрывности потока для принятой конструктивно-технологической схемы смесителя-гранулятора можно записать следующее условие:

F о V =F p V смрсмг см грргрг гр

Разделив правую и левую части на ρ см , получим:

гр см см гр гр

Р см

V Р гр

Учитывая, что

Р см

= k у , где к у - степень уплотнения, имеем

F -I) -и -к см см гр гр

y ,

и тогда

F -и к = см сем y

.

гр гр

Анализ выражения (23) показывает, что при известных значениях параметров F см и υ см , а также заданном значении k у , можно обосновать площадь F гр и, следовательно, геометрию камеры, обеспечивающую преобразование потока подачи смеси компонентов в сторону его уплотнения:

F гр

г • V гр см к • и у игр

Для камеры круглого сечения получим, что

Дк =

4-F -и см см

\ Л-(ky -Рем )

.

Анализ составляющих в выражении (21) и (25) показывает, что параметры, входящие в них, связаны между собой следующей зависимостью:

v

Kp = 100 - e

п ДК и р

^ см с м и ем J

,

K р = 100 ■ е0,788^'д2 'игр 4 'и . (27)

Анализ выражения (27) показывает, что прочность гранул зависит как от параметров смесителя, так и от параметров компрессионной камеры.

Заключение . Таким образом, в процессе теоретических исследований получена аналитическая модель оценки процесса приготовления белково-углеводного гранулята. Данная модель характеризует взаимосвязь прочности получаемых гранул от параметров компрессионной камеры смесителя-гранулятора и позволяет на стадии проектирования данных устройств расчетным путём установить соотношение между диаметром Д к и дли-

Lк ной Lк компрессионной камеры, значение которого должно находиться в пределах 1,46 – 1,50 = к .

Д к