Обоснование параметров устройства для смешивания компонентов компоста

Автор: Бондаренко Анатолий Михайлович, Самойлова Татьяна Филипповна

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Механизация и электрификация животноводства, растениеводства

Статья в выпуске: 3 (23), 2013 года.

Бесплатный доступ

Рассмотрены теоретические зависимости показателей производительности по соломе, полужидкому навозу и их смеси мобильным смесителем при производстве компостов в полевых условиях. Получены теоретические зависимости для определения технологических и режимных параметров процесса смешивания при производстве компостов с заданными физико-химическими свойствами на основе полужидкого навоза, соломы и минеральных удобрений в полевых условиях с использованием мобильного смесителя компонентов компоста.

Смешивание, компост, мощность, солома, полужидкий навоз

Короткий адрес: https://sciup.org/140204235

IDR: 140204235 | УДК: 631.86

Текст научной статьи Обоснование параметров устройства для смешивания компонентов компоста

Полужидкий навоз, производимый на животноводческих предприятиях, как правило, накапливается, но не используется в связи с его специфичными физико-механическими свойствами. При производстве органических удобрений на основе полужидкого навоза экономически целесообразно готовить компосты в полевых условиях путем смешивания его с соломой и минеральными удобрениями с применением мобильного смесителя компонентов компоста [1]. Мобильный смеситель компонентов компоста позволяет получать компосты с заданными физико-химичес- кими свойствами путем точного дозирования каждого из компонентов компоста. Основным элементом мобильного смесителя компонентов компоста является смесительная камера.

Целью исследования является теоретическое обоснование конструктивных и режимных параметров смесительной камеры мобильного смесителя компонентов компоста.

В задачи исследования входило теоретическое обоснование технологических и режимных параметров смесительной камеры мобильного смесителя компонентов компоста, основными из которых являются: рабочий угол поворота лопатки (φ), производительность смесителя (Qсмб), производительность подачи соломы (Qс), производительность подачи полужидкого навоза (Qпн).

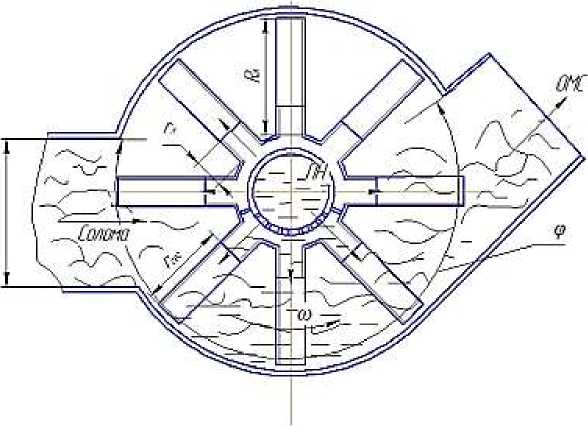

Смешивание компонентов компоста происходит в смесительной камере следующим образом: влагопоглощающий материал (солома) донным транспортером дозированно подается в камеру, одновременно в полый вал смесителя насосом подается полужидкий навоз под давлением, который через полые лопатки, закрепленные на валу, поступает в камеру смешива- ния. Под воздействием лопаток происходит смешивание компонентов в смесительной камере. Каждая лопатка состоит из двух частей разной длины Rл и rл (рисунок 1). Смачивание и перемешивание происходит на участке шириной «Rл – rл». Это рабочий участок в камере смешивания, от величины которого зависит производительность камеры и качество смешивания компонентов.

Производительность камеры смешивания зависит от нескольких параметров и складывается из суммы производительностей подачи соломы (Q с ) и полужидкого навоза (Q пн ).

Q смк = Qc + б ин ■ (1)

Рисунок 1 – Схема смесительной камеры

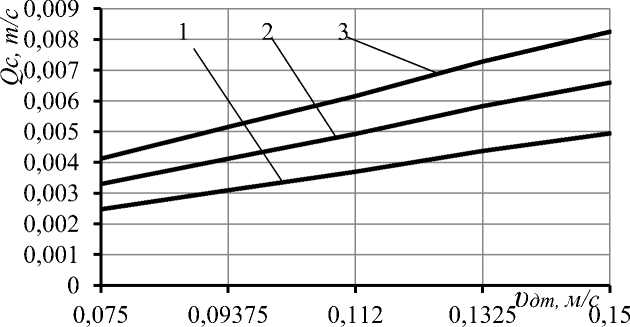

1 – при H = 0,3 м; 2 – при H = 0,4 м; 3 – при H = 0,5 м Рисунок 2 – График зависимости производительности подачи соломы от скорости донного транспортера при открытии окна подачи соломы

Производительность подачи соломы (Q с ) зависит от скорости донного транспортера (υ дт ), высоты окна подачи соломы (H), влажности соломы (W с ) и др.

Qс = вдт ∙ pс ∙ н ∙∫ ^ du дт ⁄ dt , (2) umin

Qс=вдт ∙ pс∙Vдт ∙∫”max dH⁄dt, (3) nmin где вдт – ширина донного транспортера, м;

pс – плотность соломы, т/м3;

H – высота окна подачи соломы, м;

vдт – скорость донного транспортера, м/с.

Из приведенного графика (рисунок 2) видно, что с увеличением v дт и H увеличивается производительность подачи соломы.

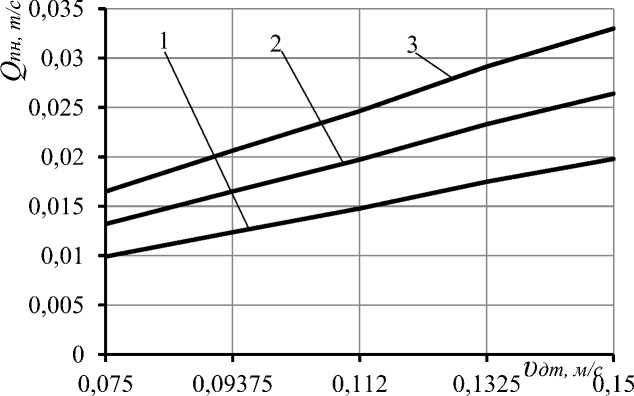

Поскольку масса полужидкого навоза и соломы при производстве компоста должны браться в соотношении 4:1, то и производительность по подаче полужидкого навоза должна быть больше.

Производительность подачи полужидкого навоза (Q пн ) зависит от осевой скорости движения полужидкого навоза в напорной магистрали:

Qпн =3600∙ ^pпн yuопсн , (4)

где D – диаметр трубопровода магистрали подачи полужидкого навоза, м;

pпн – плотность полужидкого навоза, т/м3;

у – коэффициент наполнения магистрали;

Vопсн – осевая скорость движения полужидкого навоза по магистрали, м/с.

Из приведенной диаграммы (рисунок 3) видно, что с увеличением подачи соломы (увеличением высоты окна и скорости подачи соломы донным транспортером) увеличивается и подача полужидкого навоза в соответствии с заданным соотношением 1:4.

1 – при H = 0,3 м; 2 – при H = 0,4 м; 3 – при H = 0,5 м

Рисунок 3 – График зависимости производительности подачи полужидкого навоза от скорости подачи соломы донным транспортером при открытии окна подачи соломы

Процесс смешивания можно представить в виде отдельных элементарных процессов:

– конвективное смешивание (перемешивание частиц из одного объема смеси в другой внедрением и скольжением слоев);

– диффузионное смешивание – это постепенное перемещение частиц различ- ных компонентов через вновь образованные границы их раздела);

– сегрегация (сосредоточение частиц, близких по формуле и размерам в разных местах смесителя.

Если разделить по времени смешивание на три интервала, то в первом преобладает конвективное смешивание, во вто- ром – диффузионное, в третьем – сегрегация [2].

Первые два процесса способствуют равномерному распределению частиц в смеси, последний – препятствует этому. Поэтому целесообразно заканчивать процесс в конце второго интервала смешивания.

В камере мобильного смесителя смешиваемые компоненты по времени находятся доли секунды (рисунок 4).

Г сег ∙ ф

2лП смб R б

где ф – угол рабочего хода лопатки, рад.;

7 сег – радиус сегмента рабочей зоны смешивания, м;

П смб – число оборотов вала смесительного барабана, с-1;

Rб – радиус смесительного барабана, м.

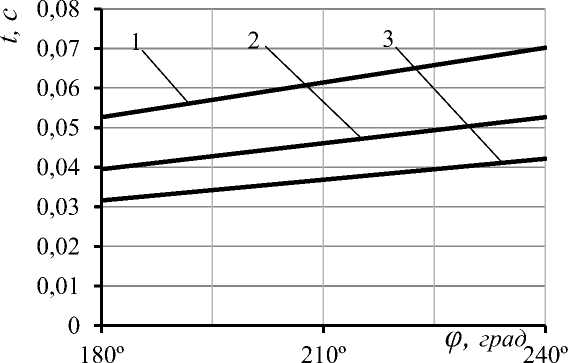

= 4,5 с-1; 2 – n смк = 6 с-1; 3 – n смк = 7,5 с-1

– nсмк

Рисунок 4 – График зависимости времени рабочего хода лопатки в смесительной камере от угла поворота лопатки при частоте оборотов вала смесителя

Из рисунка 4 видно, что с увеличением угла время рабочего хода лопатки увеличивается.

В камере происходит смешивание на участке «R л – r л » (рисунок 1). Ближе к по-

Q СМК ^И П смб В смк ,

Q смк 4 " И " П " Всмк " Р где Bсмк – ширина смесительной камеры, м;

n – число оборотов, с-1;

ρ см – плотность смеси, т/м3;

ϕ – угол поворота лопатки, рад;

R – радиус лопатки, м;

r л – радиус цилиндрической части лопатки, м.

Анализ формулы (6) показал, что при n=const и φ=const и уменьшении r от R до R/2 будет увеличиваться объем сектора

Q смк =И ∙ П ∙ в смк ∙

Q смк =И ∙ П ∙В смк ∙ Р см ∙

лому валу начинается процесс сегрегации, поэтому производительность смесителя целесообразно рассчитывать на этом участке по формулам:

см ∙(ф-sinф)∫ 7 ⁄ rdr , (6)

см ∙(ф-sinф)∙ 3 ⁄8∙ r 2 , (7)

смешивания компонентов в смесительной камере, а следовательно, увеличивается ее производительность.

На качество смешивания также влияет угол поворота лопатки от момента поступления соломы и полужидкого навоза в смесительную камеру до выброса смеси через дефлектор, характеризуя рабочий ход лопатки в смесительной камере.

2 max ф-sin ф

Р см ∙ 7 сег ∙∫ ^т "■ф- d Ф , (8)

7 с і • (1 - 1/ 4 • cos ф ln(ф)) . (9)

Из выражения (8) видно, что при n=const и увеличении угла рабочего хода лопатки φ будет возрастать время смешивания компонентов в смесительной камере, что скажется на качестве смеси.

Следовательно, на основе полученных теоретических зависимостей для определения технологических и режимных параметров процесса смешивания компонентов компоста на основе полужидкого навоза соломы и минеральных удобрений в мобильном смесителе выявлены режимные параметры, которые необходимо определить экспериментальным путем, основными из которых являются число оборотов вала смесителя (nсмб), рабочий угол хода лопатки (φ), время смешивания в рабочей зоне смесителя (t).

Список литературы Обоснование параметров устройства для смешивания компонентов компоста

- Бондаренко, А.М. Механико-технологические основы процессов производства и использования высококачественных органических удобрений: монография/А.М. Бондаренко. -Зерноград, 2001. -289 с.

- Машины и аппараты пищевых производств: учеб. для вузов/В.А. Панфилов, С.Т. Антипов, И.Т. Кретов, А.Н. Остриков и др. -В 2 кн. Кн. 1. -Москва: Высшая школа. -2001. -703 с.: ил.