Обоснование перспективной конструктивно-технологической схемы многокомпонентного дозатора-смесителя

Автор: Сеидова И.

Журнал: Бюллетень науки и практики @bulletennauki

Рубрика: Сельскохозяйственные науки

Статья в выпуске: 9 т.7, 2021 года.

Бесплатный доступ

В настоящее время одной из основных задач, стоящих перед животноводством, является сохранение земель для обеспечения населения качественными продуктами животноводства, и повышения продуктивности поголовья скота. Выполнение этой задачи в первую очередь зависит от создания прочной кормовой базы. Это, в свою очередь, возможно за счет совершенствования и внедрения технологий производства кормов, не зависящих от природных условий. Технология производства комбикормов представляет собой совокупность операций (измельчение, дозирование, смешивание и др.), выполняемых в определенной последовательности. В результате проведения этих операций из исходного сырья (зерновые компоненты, минеральные добавки, витамины, соли и др.), получается комбикорм с заданными в соответствии с ее рецептурой параметрами. Создание многокомпонентного дозатора-смесителя, способного готовить зерновые смеси в непрерывном потоке с высокой равномерностью дозирования и смешивания, требует проведения научно-исследовательских и опытно-конструкторских работ и вызвано потребностью сельскохозяйственных предприятий в таких дозаторах-смесителях. В исследуемой нами технологической линии компоненты комбикормов поочередно измельчаются и загружаются в смесительный агрегат. Технологическая линия снабжена электронной системой взвешивания, позволяющая точно дозировать компоненты комбикормов и накапливать данные по расходу зерна. Исходным сырьем для приготовления комбикормов служат зерновые культуры, а также белково-витаминные добавки. Система подачи белково-витаминных добавок осуществляется шнеком, который обеспечивает их подачу в зону смешивания даже при их минимальном количестве. Крупность помола регулируется заменой решета в дробилке.

Дозирование, животноводство, конструктивно-технологическая схема, частоты вращения, белково-витаминные добавки, зерновые смеси, дозатор-смеситель.

Короткий адрес: https://sciup.org/14119608

IDR: 14119608 | УДК: 636.083 | DOI: 10.33619/2414-2948/70/18

Текст научной статьи Обоснование перспективной конструктивно-технологической схемы многокомпонентного дозатора-смесителя

Бюллетень науки и практики / Bulletin of Science and Practice

УДК 636.083

С ростом количества фермерских хозяйств появилась потребность в маломощном оборудовании для механизации производственных процессов отрасли животноводства. Больше половины затрат в животноводстве приходится на корма, к тому же наибольший экономический эффект можно достичь кормлением сельскохозяйственных животных сбалансированными по питательным веществам кормами. Для производства этих кормов требуется специализированное оборудование — дозаторы, смесители, измельчители и т. д. Существует большое разнообразие устройств по производству зерновых смесей, однако они достаточно громоздки, качество приготавливаемых кормов зачастую не удовлетворяет зоотехническим требованиям, а из-за использования рабочих органов, выполненных в виде шнеков и лопастных мешалок, требуются большие энергетические затраты. Решением проблем дозирования и смешивания компонентов зерновых смесей и вопросами создания дозирующих и смесительных агрегатов занимались многие отечественные и зарубежные ученые, которые отмечали преимущества объединения процессов дозирования и смешивания в одном устройстве. При этом для дозирования компонентов зерновой смеси используются несколько однокомпонентных дозаторов или один многокомпонентный. Однако до настоящего времени недостаточно исследованным является вопрос повышения равномерности дозирования и смешивания зерновых компонентов в многокомпонентных дозаторах-смесителях. В наибольшей степени этим требованиям отвечают тарельчатые дозаторы объемного типа и гравитационно-центробежные смесители, объединенные в один агрегат.

Поэтому создание многокомпонентного дозатора-смесителя, способного готовить зерновые смеси в непрерывном потоке с высокой равномерностью дозирования и смешивания, требует проведения научно-исследовательских и опытно-конструкторских работ и вызвано потребностью сельскохозяйственных предприятий в таких дозаторах-смесителях.

Технология производства комбикормов включает в себя несколько операций (измельчение, дозирование, смешивание и др.), выполняемых в определенной последовательности) состоит из суммы. В результате выполнения этих операций из исходного сырья (крупяных компонентов, минеральных добавок, витаминов, солей и т. д.)

получают комбинированные корма с показателем, соответствующим рецептурному составу [7, 9].

При производстве комбикормов предусматривается проведение основных и вспомогательных процессов. Дозирование, смешивание, измельчение и т. д. такие операции относятся к основному процессу, транспортировке, размещению и хранению сырья, а выпуск готового продукта-к вспомогательным процессам [4, 5, 10].

При производстве комбикормов обычно выполняются такие операции, как: приемка и хранение сырья; очистка сырья от посторонних примесей; дробление круп; подготовка минерального сырья; приготовление исходной смеси микронадавлений с добавками; введение жидких добавок; дозирование компонентов; смешивание компонентов; гранулирование и брикетирование; подача комбикормов [1, 3, 8].

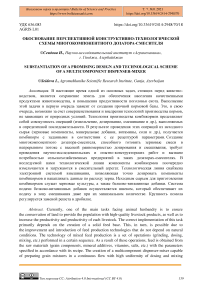

Существует множество различных технологических схем производства комбикормов по составу оборудования, последовательности операций и так далее [6, 9]. Схема последовательно-параллельного приготовления и разового дозирования компонентов комбикорма показана на Рисунке 1. Это классическая схема и широко распространена во многих странах.

Рисунок 1. Классическая технологическая схема производства комбикормов: 1— бункер высших компонентов; 2 — замок; 3 — конвейер; 4 — магнитный сепаратор; 5 — дробилка; 6 — разгрузочно-циклонная; 7 — ситовая машина; 8 — дозаторы и бункеры; 9 — многокомпонентный дозатор весового типа; 10 — шнек; 11 — смеситель прерывистого режима

На одной из линий компоненты изготавливаются последовательно, а на другой-параллельно. В здании, где комбинированные корма производятся по такой схеме, появляется большое количество дозаторов и бункеров. Количество подготовительных линий может быть 10 и более. Крупнозернистое сырье последовательно вводят в цепной транспортер, пропускают через магнитный сепаратор и загружают в молотую дробилку. Измельченные корма, проходя через ситовую машину, разделяются на два потока. Первый поток выгружается из бункеров измельченных компонентов, а второй поток передается на повторное измельчение. Для дозирования кормовых компонентов используются трехкомпонентные дозаторы, при этом смешивание осуществляется в смесителе с прерывистым режимом работы [2, 3].

Основными недостатками классической технологической схемы являются высокая длительность времени, затрачиваемого на подготовительные работы, сложная очистка дозаторов и бункеров от остатков компонентов, высокие энергозатраты из-за использования большого количества оборудования.

По указанной технологической схеме в данном технологическом потоке готовят каждую смесь, в дальнейшем из предварительно подготовленных смесей готовят полнорационные комбинированные корма. Основными недостатками данной схемы являются возникновение не поддающихся регистрации потерь исходных смесей и возникновение трудностей при переходе от одного рецепта к другому.

Цель исследования. Повышение качества приготовления зерновой смеси многокомпонентным дозатором-смесителем. Аналитически выявить закономерности влияния конструктивных и режимных параметров многокомпонентного дозатора-смесителя на основные технико-экономические показатели (производительность дозатора-смесителя и энергоемкость процесса приготовления зерносмеси) и показатели качества приготовления зерновой смеси (равномерность дозирования и равномерность смешивания). Предмет исследований. Улучшение показателей качества приготовления зерновой смеси.

Метод исследования. В производстве имеется большое количество многокомпонентных пластинчатых дозаторов [5, 9, 10]. В таких дозаторах (Рисунок 2) бункер 1 разбивается на отсеки для различных компонентов через радиальные перегородки 4. Компоненты, загруженные в соответствующие секции бункера, располагаются на диске 3 под естественным углом наклона поверхности, рассыпаясь по краям бункера. Размер диска выровнен с наименьшим естественным углом наклона поверхности компонентов, чтобы предотвратить самопроизвольное выпадение более высоких компонентов.

з

Рисунок 2. Расположение крупяных компонентов в пластинчатом дозаторе: 1 — бункер; 2 — лопата; 3 — диск; 4 — перегородка

Такие дозаторы обеспечивают получение зерновых смесей в качестве конечного продукта, соответствующего зоотехническим требованиям, при условии, что показатели физико-механических свойств компонентов корма близки друг к другу. Физико-механические свойства, в частности, когда угол естественного наклона поверхности заметно отличается, обусловлены тем, что при начале движения лопаты 2 компоненты зерновой смеси рассыпаются по ее краям, начиная движение от центра диска к его периферии, в процессе работы происходят колебания в передаче компонентов. Тем не менее, компонент с наименьшим естественным углом наклона поверхности сразу же начинает рассеиваться и выпадать, в то время как остальным компонентам требуется определенное время, чтобы добраться до краев диска и начать рассеиваться и выпадать. После того, как лопата пройдена, новый объем материала поступает в полость, расположенную под естественным углом наклона поверхности, и цикл повторяется. В результате нарушается соотношение между компонентами.

С целью исключения влияния естественного угла наклона поверхности на равную степень дозирования предложена конструкция, в которой лопата размещается под бункером, а не выходит за его края [9]. При этом компоненты зерновой смеси в первом соединении, как уже было сказано выше, начинают неравномерно рассыпаться. После того как крупяные компоненты собраны по краям диска, дозатор-смеситель доводится до готовности к работе. При повторном соединении рассыпание компонентов зерновой смеси происходит по всем краям диска. Таким образом, исключается влияние естественного угла наклона поверхности различных компонентов зерновой смеси на точность дозирования равного уровня.

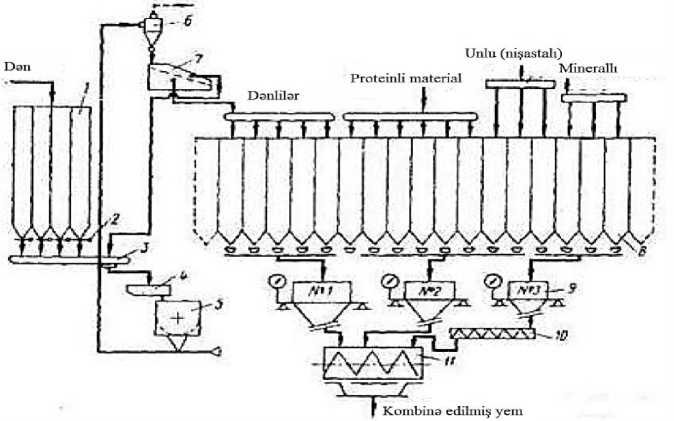

В связи с этим предложена конструктивно-технологическая схема дозационно-смесительной установки и подана документация на получение патента на изобретение (Рисунок 3) [10].

Рисунок 3. Конструктивно-технологическая схема дозационно-смесительного устройства: 1 — двигатель-редуктор; 2 — подвижная перегородка; 3 — передаточный вал; 4 — подвижная манжета; 5 — неподвижная промежуточная резка; 6 — лопата; 7 — диск; 8 — первая горловина; 9 — разбрасыватель со свободной передачей; 10 — второй горловина; 11 — доски; 12 — бункер

Разработана конструктивно-технологическая схема дозационно-смесительной установки, состоящей из гравитационно-центробежного смесителя и многокомпонентного пластинчатого дозатора объемного типа для приготовления смесей из рассыпных кормов (Рисунок 2). Дозирующая часть, неподвижная 5, в зависимости от рецептуры зерновой смеси, как подвижная 2, разделенная перегородками на отсеки 12 и в нижней части бункера телескопически смонтирована, нижний корпус разделен соответственно перегородками бункера, высота и расстояние между ними равны средним геометрическим размерам зерен зерновых культур и имеет зубцы, учитывающие пропускание определенного количества зерен в соответствии с соотношением зерен, имеет пилообразную форму, способную пере- мещаться и фиксироваться в вертикальном направлении. Ниже бункера расположен диск 7, неподвижно закрепленный на раме. Активными рабочими органами являются лопаты кривошипно-шатунного типа, приводимые в движение двигателем-редуктором 1 через редукторный клапан 3. Ниже дозатора находится смесительное отделение, состоящее из первого 8 и второй 10 горловины, между которыми расположены 9 свободно перемещающихся дозаторов. В горле второго мундштука располагаются пластины 11, предназначенные для окончательного перемешивания.

Лопата, вращаясь вокруг оси, общей для диска и бункера, взаимодействует с зерновым материалом, подводя его к крупному материалу, который накапливается в виде бугорка под естественным углом наклона поверхности к краям диска. В результате этого по краям диска скапливается лишний материал, который затем заливается дугой, соответствующей форме и размерам лопаты (Рисунок 2, β-дуга). Далее, а попадает в первую устье и за счет наличия окон, проходя через окна и попадая в разбрасыватель, разделяется на два потока, которые затем, сливаясь в смешанный поток, идут в разряд, проходя через горловину второй устья.

Заключение

Для повышения равномерности дозирования многокомпонентного пластинчатого дозатора должны быть спроектированы лопаты, обеспечивающие пропуск каждого компонента зерновой смеси в соответствии с рецептурным составом.

Для определения технико-экономических показателей основными показателями работы смесителя-дозатора являются его производительность и энергоемкость. По этой причине в теоретических исследованиях необходимо определить усилие, требуемое производительностью дозатора-смесителя и передачей рабочих органов

Список литературы Обоснование перспективной конструктивно-технологической схемы многокомпонентного дозатора-смесителя

- Ведищев С. М., Прохоров А. В., Брусенков А. В. Изучение объемных дозаторов кормов: методические указания. Тамбов, 2007. 24 с.

- Вознесенский В. А. Статистические методы планирования эксперимента в технико экономических исследованиях. М.: Финансы и статистика, 1981. 263 с.

- Воронцов С. И. Повышение эффективности приготовления кормосмесей крупному рогатому скоту путем разработки энергосберегающих технологий и средств механизации: автореф. дисс. ... канд. техн. наук. СПб., 2010. 18 с.

- Карнадуд О. С. Разработка и исследование смесителя диспергатора центробежного типа для получения сухих композитных смесей: дисс. ... канд. техн. наук. Кемерово, 2011.

- Крючкова Л. Г. Совершенствование процесса работы дозирующе выгрузных устройств шнекового типа бункерногораздатчика смесителя: автореф. дисс. ... канд. техн. наук. Благовещенск, 2007. 19 с.

- Мельников С. В. Технологическое оборудование животноводческих ферм и комплексов. Л.: Колос, 1985. 640 с.

- Першина С. В., Каталымов А. В., Однолько В. Г., Першин В. Ф. Весовое дозирование зернистых материалов. М.: Машиностроение, 2009. 260 с.

- РД 10.19.2 90. Испытания сельскохозяйственной техники. Машины и оборудование для приготовления кормов. Методы испытаний. М., 1990. 92 с.

- Рогинский Г. А. Дозирование сыпучих материалов. М.: Химия, 1978. 176 с.

- Сыроватка В. И. Машины и технологии приготовления комбикормов в хозяйствах. М., 2010. 248 с.