Обоснование степени изношенности машины для эффективного использования агрегатов с различным техническим ресурсом при групповой профилактике

Автор: Ушанов В.А.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технические науки: Процессы и машины агроинженерных систем

Статья в выпуске: 9, 2015 года.

Бесплатный доступ

Продолжены исследования по разработке нормативной базы системы ТОР машин для внедрения прогрессивной стратегии обслуживания по фактическому техническому состоянию. Обоснованы нормативы изношенности машины, управляющие видами замен агрегатов при групповой профилактике, обеспечивающие максимально допустимую реализацию технического ресурса.

Количественная мера изношенности машины, нормативы нового содержания, процедуры принятия решений о составе рор

Короткий адрес: https://sciup.org/14084431

IDR: 14084431 | УДК: 631.3.004

Текст научной статьи Обоснование степени изношенности машины для эффективного использования агрегатов с различным техническим ресурсом при групповой профилактике

Введение. Приведенный в статье анализ основан на использовании прогрессивного метода восстановления работоспособности машин – «по фактическому техническому состоянию» [1]. Этот метод предполагает использование специальных нормативов, представляющих собой количественную меру изношенности машины в целом [2, 3]. Как показали исследования, использование нормативов такого содержания обеспечивает максимально допустимую реализацию технического ресурса машин и ее составных частей [3, 4]. Это подтверждается тем обстоятельством, что количественная мера изношенности машины, которой можно пожертвовать (нормативы), обосновывается в процессе оптимизации как компромисс в разрешении противоречия между стремлением полного использования технического ресурса и связанным с этим повышением риска потерь продукции [2].

В статье рассматривается следующая производственная ситуация. В процессе эксплуатации трактора произошел ресурсный отказ двигателя. Установлено, что степень изношенности трактора – ΣR 0 к этому моменту такова, что капитальный ремонт не целесообразен (процедура обоснования описана в [1, 3]). Принимается решение о восстановлении работоспособности трактора путем его текущего ремонта.

Цель исследований : обеспечить максимально допустимую реализацию технического ресурса машин при обслуживании их операциями ремонта.

Задача исследований : обосновать количественные значения изношенности трактора, при которых необходимо использовать либо новые, либо капитально отремонтированные агрегаты при восстановлении его работоспособности в процессе текущего ремонта. При этом выполняется условие максимально допустимой реализации технического ресурса.

Методы исследования. Методической основой является оптимизация с использованием имитационных моделей. Технико-экономической основой оптимизации является конфликт, порождаемый двумя противоположными тенденциями, действующими одновременно при использовании разных видов замен. А именно, использование при текущем ремонте новых агрегатов (nанi) с исходным техническим ресурсом - RИi способствует повышению текущего значения численной оценки фактического технического состояния машины – ∑R и снижению количества ремонтнообслуживающих работ. Однако поддержание работоспособности машин таким путем сопряжено с высокими затратами потребителя - £ д Фвз.

Если для этих целей предпочтение отдавать капитально отремонтированным агрегатам ( n k ), затраты потребителя, связанные с осуществлением таких замен - ф п р и £ Фвр, будут ниже. Но при этом использование более дешевых n kp с техническим ресурсом q ⋅ R ( q<1 ) приводит к относительному снижению текущего численного значения фактического технического состояния машины – ∑ R (q – степень восстановления технического ресурса при капитальном ремонте). Это связано с общим увеличением количества ремонтно-обслуживающих работ.

Таким образом, техническое состояние машины после текущего ремонта является управляемым в том смысле, что оно может быть изменено в зависимости от принятого решения на вид замены отказавших агрегатов. Резерв по снижению затрат может быть реализован путем обоснования оптимального соотношения видов замен отдельных элементов при текущем ремонте системы в целом. Поскольку машина рассматривается как вероятностная система стареющих элементов с неполным восстановлением, одновременно с отказавшим агрегатом попутно могут быть заменены и агрегаты с обоснованно малым остаточным ресурсом [1, 2]. Такой ремонт, включающий попутную замену наиболее изношенных элементов, называют групповой профилактикой.

Результаты исследований и их обсуждение. Введем обозначение используемых параметров.

Обозначим через ΣR 0 параметр, количественно оценивающий текущее техническое состояние машины в целом (или ее изношенность). Параметр ΣR 0 представляет собой функцию остаточных ресурсов (R 0i ) элементов машины (1,...i,...,n) в момент контроля ее технического состояния, нормированных относительно их исходной величины (R иi ) с учетом весомости Yi ( £ Y i = 1 ) каждого i = 1

элемента в общем технико-экономическом балансе машины: £ r0 = £ Y i R ;. / Rui .

Распределение значений остаточных ресурсов R oi может быт-ь представлено, например, в имитационной модели, в виде вероятностных законов распределения. Текущие количественные их значения в производственных условиях определяются с помощью средств диагностики.

ΣR 0 – безразмерная величина, изменяется в пределах от 0 до 1, т.е. ΣR 0 ∈ 0...1.

R (и - параметр технического состояния, управляющий соотношением между капитальным ре-

КР монтом полнокомплектной машины (Пм) и ремонтом ее отдельных агрегатов na . Корневое содержание R® и ERo одинаковое - изношенность машины. Только ERo представляет собой количественную оценку текущего технического состояния машины, a RJ1) - некоторую меру ее изношенности. После оптимизации эта мера приобретает статус норматива RH *, ориентируясь на который назначают либо полнокомплектный ремонт, либо ремонт только отказавшего агрегата.

RH – параметр технического состояния, управляющий соотношением между новыми ( n a ) и

КР капитально отремонтированными ( na ) агрегатами, используемыми при ее текущем ремонте. Корневое содержание R-H такое же, как и R^1).

Параметр RH также подлежит оптимизации, после которой его численное значение используется в качестве управляющего норматива ( R (2) * ) при обосновании вида замен агрегатов при текущем ремонте машины (или при групповой профилактике).

Таким образом, новые по содержанию нормативы являются некоторыми допустимыми значениями изношенности машины – ∑ R , ориентируясь на которые принимаются решения о полнокомплектном ремонте (управляет параметр R ^)) и содержании текущего (параметр R- H ) . Корневая суть параметров £ R o, R #) и R H одинакова - изношенность машины, поэтому R Л е £ R o и R н) е £ R o, а ZRo е 1...0.

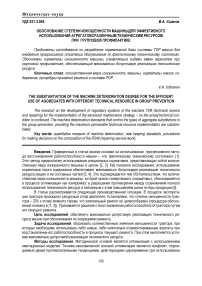

На рисунке 1 приведены результаты анализа эффективности текущего ремонта с использо-

Р (2) ванием управляющего параметра RH .

Анализ позволяет выделить следующие характерные линии, точки, зоны, которые раскрывают возможности этого параметра как управляющего.

Линии « n M - n H » соответствуют затраты потребителя в случае использования для текущего ремонта новых агрегатов ( п Н ) всегда , когда в момент ресурсного отказа какого-либо элемента численное значение текущего фактического технического состояния машины будет S Ro > R^ , т. е. в нашем случае при S R > 0,23 (напомним, если в момент контроля S Ro < R (1) * - производится полнокомплектный ремонт машины).

При использовании такого варианта системы ТОР машин затраты оказываются самыми высокими. При увеличении численного значения управляющего параметра R^ соотношение n Н /пкр постепенно уменьшается. И при R ^ =1,0 текущий ремонт всегда (если ^ R o) R ^*) производится с использованием только капитально отремонтированных агрегатов ( nkP ).Это второй «крайний» случай использования системы ТОР при замене агрегатов в процессе текущего ремонта. Затраты потребителя в этом случае соответствуют линии « n - nkp ». Они оказываются ниже, чем при варианте системы ТОР, предусматривающем использование только новых агрегатов ( n - nH ). Но не самые низкие.

Наибольшую эффективность имеет вариант системы ТОР, который предусматривает использование при текущем ремонте машин и новые, и капитально отремонтированные агрегаты. При этом соотношение между n k P и п Н регулируется путем использования нормативной величины управляющего параметра - R^ . Затраты при использовании этого варианта системы ТОР соответствуют линии пм - n kP - п Н (рис. 1).

Чтобы практически реализовать этот вариант, необходимо использовать управляющий параметр RЛ в виде его нормативного значения - R(2 * с учетом производственных условий, в которых принимается решение. Процедура принятия решения сводится к следующему. В момент ресурсного отказа какого-либо агрегата машины определяется текущее значение ее фактического технического состояния У R = У г, R . Если TR > R«* (т. е. полнокомплектный ремонт не " R„ целесообразен), работоспособность машины возобновляется путем ее текущего ремонта. Чтобы принять решение о виде замен агрегатов при текущем ремонте, необходимо осуществить анализ: если ^Ro < R^ *- текущий ремонт производится путем замены отказавшего агрегата на капитально отремонтированный. В противном случае (^Ro >R^ *) - на новый.

Значительный практический интерес, на наш взгляд, представляет вариант, затраты от реализации которого соответствуют линии «пм - nkP, пН » (см. рис. 1) Практическая привлекательность этого варианта заключается в том, что в этом случае, при определенной изношенности машины, не требуется разграничения на виды замен агрегатов. При этом потребитель жертвует частью экономической эффективности при обслуживании (на величину Э2). Однако взамен он приобретает возможность широкого маневра ремонтным фондом. Для реализации этого варианта системы ТОР при текущем ремонте обоснованы нормативные значения управляющего параметра R $ *.

Процедура практического использования этой версии управляющего параметра аналогична R ^22 . Только теперь при ^ Ro < R jf)* также замена только на капитально отремонтированные агрегаты, а при ^ Ro ) R ^f) * - по усмотрению потребителя: либо на новые, либо на капитально отремонтированные, поскольку затраты практически одинаковы (см. рис. 1).

Таким образом, используя управляющий параметр R^ , можно реализовать несколько вариантов системы ТОР. Самым эффективным является вариант, предусматривающий четкое разграничение на виды замен агрегатов при текущем ремонте машины. Такой вариант предусматривает: при изношенности машины, соответствующей зоне (В + Д) – замену на капитально отремонтированные агрегаты, если зоне С - на новые. Управляет видом замен параметр R jf) *. Экономическая эффективность этого варианта – (Э 1 + Э 2 ) против « n - nH » и Э 1 – против « n - nkp ».

С позиций расширения технических возможностей маневра в использовании разных агрегатов практическую привлекательность имеет вариант« nM - n kP ,n H ». При этом, если изношенность машины соответствует зоне В – текущий ремонт должен производиться путем замены только на капитально отремонтированные агрегаты. Если зоне (Д + С) – на усмотрение потребителя: можно и на новые, и на капитально отремонтированные. В рамках этого варианта системы ТОР видами замен управляет параметр R%) . Этот вариант экономически проигрывает варианту « n - nkp - nH » – Э 2 . Одновременно он эффективнее на Э 1 варианта « n - nH ».

Следует отметить, что величина Э 2 часто приобретает чисто научный интерес. Однако считаем необходимым реализовать и эту возможность, подготовив рекомендации по обоснованию численной величины параметра R jf^ * в разных производственных условиях.

Описанные выше технико-экономические особенности являются характерными для подавляющего большинства производственных условий использования машин. Однако, как показывает анализ, имеются и некоторые отличия.

Рис. 1. К анализу эффективности использования параметра R% в качестве управляющего

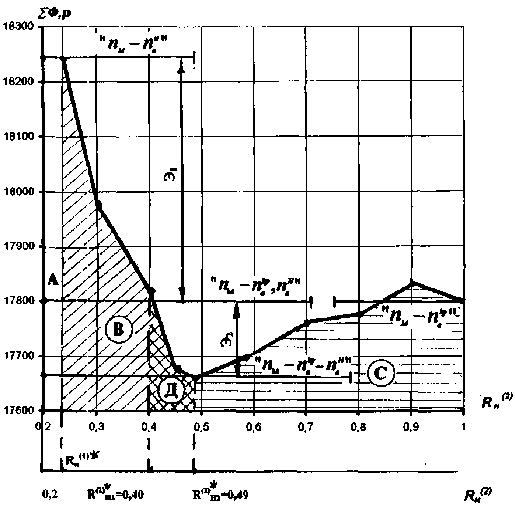

На рисунке 2 приведено изменение издержек потребителя ΣΦ , полученных при исследовании процесса принятия решения о виде замен агрегатов в производственных условиях, которые характеризуются низкими показателями исходного технического ресурса элементов и степени его восстановления при капитальном ремонте (R и = 2000; q = 0,6 ).

Анализ результатов оптимизации управляющего параметра R (2) в таких условиях показывает, что самым эффективным вариантом системы ТОР является вариант, предусматривающий замену агрегатов при текущем ремонте машины только на новые. Издержки потребителя при этом соответствуют линии « n - nH » (см. рис. 2).

При этом самым невыгодным для потребителя вариантом проведения текущего ремонта машин является вариант, предусматривающий замену исчерпавших технический ресурс агрегатов только на капитально отремонтированные (затраты ΣΦ соответствуют линии n - nkp ). Экономическая эффективность первого варианта против второго оценивается величиной Э . Издержки потребителя при использовании варианта, предусматривающего замену отказавших агрегатов при текущем ремонте на новые и капитально отремонти рованные в любом их соотношении, всегда выше издержек, соответствующих первому варианту (« n - nH »). На рисунке 2 видно, что затраты при варианте « nM - n kp , n H » при любом значении управляющего параметра R (2) , выше линии « nM - n H ». Но этот вариант ( nM - n kp , n H ) всегда предпочтительней для потребителя, чем вариант « n - nkp », в рамках которого используются только капитально отремонтированные агрегаты при текущем ремонте.

Рис. 2. Анализ эффективности использования управляющегопараметра R^2’ при низких показателях RH и q

Таким образом, процедура использования управляющего параметра R(2) в условиях низких показателей исходного технического ресурса агрегатов R и степени его восстановления при ка- питальном ремонте заключается в следующем. При ресурсном отказе любого агрегата машины оценивается ее текущее фактическое техническое состояние – ΣR . По результатам анализа этой величины принимают одно из двух решений. Если ZRo < R® * - машина подлежит полнокомплектному ремонту. При ZR > R^J)* исчерпавший технический ресурс агрегат заменяется на новый.

Заключение. Предложены принципиально новые по содержанию нормативы, обеспечивающие максимально допустимую реализацию технического ресурса машин и их составных частей. Обоснованы численные значения нормативов, управляющих видами замен агрегатов при групповой профилактике машин.

Список литературы Обоснование степени изношенности машины для эффективного использования агрегатов с различным техническим ресурсом при групповой профилактике

- Ушанов В.А. Проблемы и результаты поиска новых нормативов системы ТОР машин и их использование на рынке технических услуг в АПК/Краснояр. гос. аграр. ун-т. -Красноярск, 2005. -267с.

- Ушанов В.А., Линд А.В. Имитационная модель исследования и оптимизации параметров сопротивления машин старению//Вестн. КраГАУ. -2011. -№ 9. -С. 245-251.

- Ушанов В.А. Новые нормативы в системе технического сервиса машин//Сельский механизатор. -2013. -№ 8. -С. 34-36.

- Ушанов В.А. Ресурсосберегающие способы ремонта машин//Механизация и электрификация сельского хозяйства. -2015. -№ 2. -С. 23-24.