Обоснование технологических параметров механизма автоматической обрезки ниток на многоголовочном вышивальном полуавтомате

Автор: Краснер Станислав Юрьевич, Сункуев Борис Семенович

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 1 (16), 2009 года.

Бесплатный доступ

В статье изложено обоснование технологических параметров механизма для автоматической обрезки ниток. Выполнены вычисления для технологических параметров механизма автоматической обрезки многоголовочного вышивального полуавтомата.

Автоматическая обрезка ниток, швейное оборудование, вышивальные полуавтоматы, многоголовочные полуавтоматы, технологические параметры, многоголовочные вышивальные полуавтоматы, механизмы обрезки ниток, обрезка ниток, автоматическая обрезка, исполнительные инструменты, ножи

Короткий адрес: https://sciup.org/142184560

IDR: 142184560

Текст научной статьи Обоснование технологических параметров механизма автоматической обрезки ниток на многоголовочном вышивальном полуавтомате

–

l

i

l

l

i

i

ОБОСНОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ МЕХАНИЗМА АВТОМАТИЧЕСКОЙ ОБРЕЗКИ НИТОК НА МНОГОГОЛОВОЧНОМ ВЫШИВАЛЬНОМ ПОЛУАВТОМАТЕ

С.Ю. Краснер, Б.С. Сункуев

При проектировании механизма автоматической обрезки ниток для модернизируемого многоголовочного вышивального полуавтомата возникла необходимость расчета оптимальных технологических параметров исполнительных инструментов, что позволит улучшить качество изготавливаемых на автоматизированных машинах изделий.

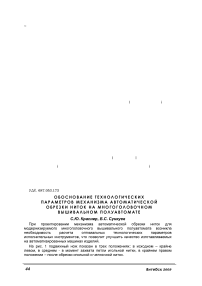

На рис. 1 подвижный нож показан в трех положениях: в исходном – крайне левом, в среднем - в момент захвата петли игольной нитки, в крайнем правом положении – после обрезки игольной и челночной ниток.

Рисунок 1

Рабочая часть ножа состоит из трех частей: носика А, предназначенного для входа в петлю игольной нитки, наклонной части В, предназначенной для удержания петли игольной нитки, режущей кромки С, которая во взаимодействии с режущей кромкой неподвижного ножа производит обрезку игольной и челночной ниток.

Исходное положение ножа выбирается из конструктивных соображений: нож должен располагаться настолько правее, насколько позволяет конструкция игольной пластины и платформы.

В среднем положении биссектриса угла, образуемого носиком, должна располагаться перпендикулярно плоскости, образуемой ветвями игольной нитки в момент входа носика. В крайнем левом положении подвижного ножа наклонная режущая часть В должна обрезать игольную и челночную нитки таким образом, чтобы длина нитки, остающейся в игле, и длина челночной нитки, остающейся в шпульке, были бы достаточными для образования следующего после обрезки челночного стежка.

Винтами 1 и 2 (см. рис. 1) обеспечивается соединение подвижного ножа 3 с кронштейном 5. Усилие прижатия подвижного ножа к неподвижному регулируется толщиной шайбы 4.

Надежность стачивания и внешний вид строчки определяются рядом технологических параметров, к числу которых относятся: длина нитки, остающейся в игле после обрезки; длина нитки, остающейся в челноке после обрезки.

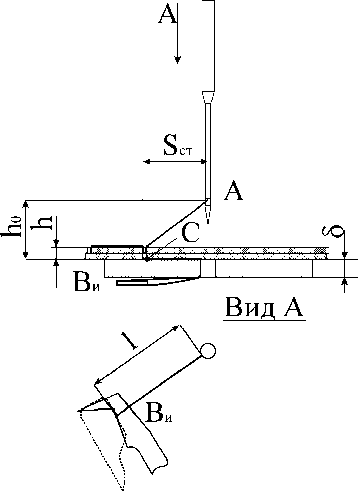

Определим длину нитки, остающейся в игле после обрезки. На рис. 2 показана трасса игольной нитки от ушка иглы А до точки обрезки В И (после обрезки).

Рисунок 2 - К расчету длины игольной нитки АВи

Длина АВ и длинной ветви, остающейся в игле, определится из формулы:

AB. = V52 + (ho - h)2 + h + 8 +1, (1)

где: S ст – шаг стежка, S ст = 1 … 6 мм; h 0 – расстояние от игольной пластины до ушка иглы в момент обрезки игольной нитки; h – толщина материала, h = (1 … 2,5 мм); δ – толщина игольной пластины, δ = 3 мм; l – длина игольной нитки на участке: отверстие для иглы до точки обрезки В и . (см. рис. 2), l = 32 мм.

Для определения h в воспользуемся уравнением перемещения иглы:

R 2

hB = R(1 - cos Ф) - 2p sin Ф ,

где φ – угол поворота кривошипа; R – длина кривошипа (16.5 мм); P – длина шатуна (70 мм ). За начало отсчета φ принято положение кривошипа при верхнем положении иглы. Сопоставив расчетные данные и экспериментальные, получим, что к моменту затяжки стежка φ=800 игла опускается из крайнего верхнего положения на величину h в =11,75 мм.

Для определения h 0 воспользуемся схемой на рис. 3, где обозначены:

Рисунок 3

r – радиус окружности носика челнока, r = 18 мм; L – расстояние от центра вращения челнока до игольной пластины, L = 21,5 мм. Тогда:

h 0 = h и - he - ( L - r ) -^ y - 5 . (3)

где: h и – ход иглы, h и – 36 мм, h в – 11,7 мм; Δy – петельный ход иглы, Δy = 2,5 мм.

Подставив значения h и , L, r и Δy, получим: h 0 = 36 – 11,7– ( 21,5 – 18 ) – 2.5 - 3= 15,3 мм.

Подставив в формулу (1) значения S ст = 1 мм, h 0 = 15,3 мм, h = 1 мм, δ = 3 мм, l = 32 мм получим АВ и = 50,3 мм.

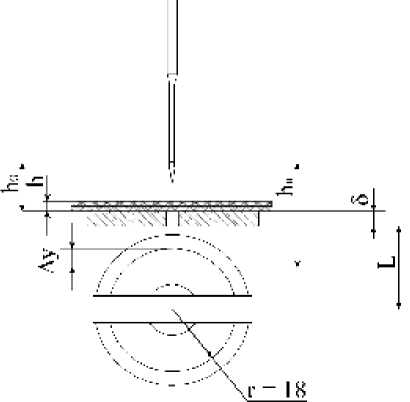

Минимальная длина АВ и , при которой имеет место устойчивый процесс образования первого челночного стежка без выдергивания нитки из ушка иглы, определяется из схемы, приведенной на рис. 4:

w

Sct

В’и Ви

Рисунок 4 - К расчету минимальной длины конца игольной нитки и длины остатка нитки на лицевой поверхности материала в начале строчки

АВ. min = V(ho - h1 + Scm' + h (4)

Подставив в формулу h 0 = 15,3 мм; S = 1мм, h = 1 мм, получим: АВ иmin = 15,3 мм

Таким образом, длина конца нитки АВ и , остающейся в игле после обрезки, значительно, на 35 мм превышает минимально необходимую.

Избыток нитки переходит в остаток нитки В и В' и (см. рис. 4 ), остающейся на лицевой поверхности материала при выполнении первого стежка после обрезки.

ВВ = АВ и - АВ и min = 50,3 - 15,3 = 35мм;

Остаток нитки В и В' и должен удаляться с лицевой поверхности, что требует выполнения дополнительного технологического перехода.

Длина остатка игольной нитки В и С, остающейся на изнаночной стороне материала в начале строчки, определяется согласно рис. 2:

ВиС = l + 5 + Scm = 32 + 3 + 1 = 36мм (5)

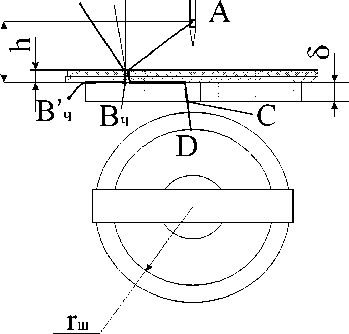

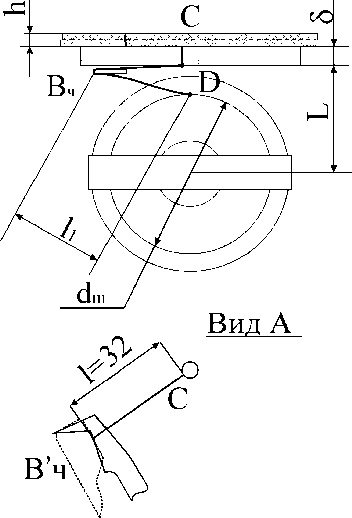

Определим длину нитки, остающейся в челноке после обрезки. На рис. 5 показана трасса СВ и челночной нитки в момент ее обрезки.

A

Рисунок 5

На схеме обозначены: d ш – диаметр шпули (d ш = 30мм), В ч D и В ч 'D - проекции длины нитки, остающейся в челноке.

Длина нитки, остающейся в челноке после обрезки, определяется:

В ч D = ^ l 2 + ( L - d ^ ) 2 = 7 32 2 + (21,5 - 14,5) 2 = 32,8 мм (6)

Определим минимально необходимую для образования первого после обрезки стежка длину нитки в челноке

В , D m„ = h + S cm + 5 + ( L - d ^ ) = 1 + 1 + 3 + (21,5 - 14,5) = 12 мм. (7)

Остающийся запас челночной нитки переходит в остаток челночной нитки на изнаночной стороне материала:

ВчВ‘ = (32.8 - 12) = 20.8 мм

ВЫВОДЫ

Установлены теоретические зависимости между длинами концов игольной и челночной нитками, остающимися после обрезки, и конструктивными параметрами механизма обрезки.

Указанные зависимости используются при проектировании механизмов автоматической обрезки ниток.