Обоснование технологического процесса очистки зерна от куколя и овсюга в цилиндрическом сепараторе

Автор: Урханов Н.А., Серых Д.Ф., Урханов Н.Э.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Статья в выпуске: 1 (36), 2012 года.

Бесплатный доступ

В статье представлены результаты исследования и обоснования технологического процесса очистки зерна от куколя и овсюга в цилиндрическом сепараторе. Определены зоны движения зернового слоя, скольжения зерна на ячеистой поверхности, его западания в ячейки и выпадения из нее в лоток сепаратора.

Технология, очистка, зерно, куколь, овсюг, триер, сепаратор, производительность

Короткий адрес: https://sciup.org/142148086

IDR: 142148086 | УДК: 621.362.34

Текст научной статьи Обоснование технологического процесса очистки зерна от куколя и овсюга в цилиндрическом сепараторе

Состояние технологии и средств очистки, их совершенствование

Очистка зерна от куколя и овсюга производится на технологической линии последовательно в отдельных кукольном и овсюжном триерах. Содержание каждой из этих примесей в исходном зерне составляет обычно около 3 %. Технология очистки зерна в цилиндрических триерах состоит из процессов заполнения ячеек зернами короткой фракции под слоем, их выноса и выпадения из ячейки в лоток. При этом зерна длинной фракции не вмещаются в ячейки по своей длине, сходят с ячеистой поверхности и периодически возвращаются в слой обрабатываемого материала, обогащая его по длине триера, а вынос коротких зерен ячейками в лоток приводит к процессу обеднения слоя. В результате происходит его полное обогащение и в конце с цилиндра сходит фракция длинного зерна, и существующие триеры имеют низкий коэффициент ε – использования ячеистой поверхности. В кукольном триере ε = 0,03… 0,035 и овсюжном – ε = 0,16… 0,18. Поэтому триеры имеют низкую удельную производительность: q = 750 … 850 кг/(ч∙м2) очистки зерна пшеницы от куколя и q = 550 … 650 – от овсюга [1, 2, 3].

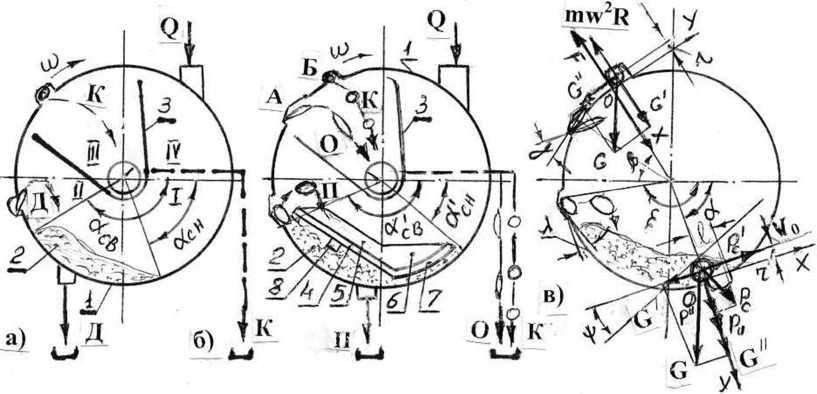

Низкая производительность триера является следствием несовершенства его технологического процесса очистки зерна, которое видно на рисунке 1 а. Ячейки цилиндра 1 заполняются зерном короткой фракции под слоем 2 и выносят их в лоток, откуда выводится поток зерна К, а зерно длинной фракции не вмещается в ячейку и периодически возвращается с ячеистой поверхности в слой обрабатываемого материала, обогащая его по длине цилиндра, и сходит в конце триера в виде потока Д. В кукольном триере короткой фракцией являются зерновки куколя, а длинной – зерна пшеницы. В результате обеднения слоя зерновками куколя по длине цилиндра от 3 % в начале до 0,01 %, в конце его ячейки работают почти вхолостую. В овсюжном триере, наоборот, ячейки выносят из слоя в лоток почти все количество обрабатываемого материала при обычном 97 %-ном содержании зерна пшеницы – короткой фракции в исходном материале. При этом обогащение слоя зерновками овсюга (длинной фракции) по длине триера происходит от 3% их обычного начального содержания до 100 % в конце цилиндра. Это приводит к низкой эффективности очистки зерна: увеличение количества овсюга в слое повышает вероятность его случайного захвата и выноса стандартными ячейками вместе с зерном в лоток, это снижает эффективность очистки зерна в триере.

Повышение производительности триерных установок было обеспечено путем увеличения площади ячеистой поверхности и создания триерных блоков из 4 цилиндров в ЗАВ-10.90.000А и из 2 цилиндров в установках Р1-ББЕ-8 [1], модели HSP 1010-16010 зарубежного производства, в машинах СМ-4 и

ОС-4,5. Однако рост количества цилиндров приводит к увеличению габаритных размеров установки и занимаемой производственной площади. Это вызывает необходимость проведения опытноконструкторских и научно-исследовательских работ для повышения производительности триеров. В результате были созданы триеры конструкции А.Ф. Григоровича и МБТС (УТО), которые обеспечивают некоторое повышение производительности при снижении эффективности очистки зерна из-за несовершенства конструкции стандартной ячейки в овсюжном триере. Поэтому решение проблемы дальнейшего повышения эффективности работы триера связано с обоснованием конструкции его основного рабочего элемента - ячейки и рабочего органа.

На основе исследования ориентации продолговатого зерна при движении по рабочей поверхности, его западания в ячейку и выпадения из нее обоснована конструкция продолговатой ячейки, защищенная авторскими свидетельствами: А.С.СССР№227769. Ячейка триера /Урханов Н.А., Рассадин А.А./. Опубл. 25.09.1968. Бюл. №30; А.С. РФ№28453. Опубл. 07.03.2003. Бюл. №9. Обладатели ВСГТУ и Урханов Н.А. Результаты исследования показывают, что продолговатая ячейка обеспечивает четкость очистки зерна и повышение производительности триера до 1,8 раза при существующей технологии и 2,4 раза при поточной схеме очистки зерна. Дальнейшее исследование закономерностей движения продолговатого зерна позволило обосновать конструкцию ячейки в соответствии с формой и размерами зерновки овсюга, которая использована при создании цилиндрического триера-овсюгоотборника, защищенного патентом РФ №2182046; опубл. 10.03.200, Бюл. №13. Патентообладатели ВСГТУ и Урханов Н.А. Технологический процесс этого овсюгоотборника исследован в работе [5], обеспечивает вынос зерновок овсюга из слоя основного материала (пшеницы) и значительное увеличение производительности овсюгоотборни-ка.

Результаты исследования движения зерна, условий его западания в ячейку и выпадения из нее, обоснования закономерностей технологического процесса очистки зерна от примесей по длине и повышения производительности триеров приведены в работах [2, 4, 5, 6].

Проблема дальнейшего повышения производительности эффективности очистки зерна от коротких и длинных примесей состоит в том, чтобы совместить процессы очистки зерна от этих примесей в одном цилиндрическом сепараторе, защищенном патентом [7], который отличается от известного сепаратора ( пат. РФ № 2319558; опубл. 20.03.2008, Бюл. №8. Патентообладатели ВСГТУ и Урханов Н.А .) отсутствием транспортерного устройства для поддержания движения слоя материала.

Цель данной работы - обоснование технологического процесса очистки зерна от куколя и овсюга в цилиндрическом сепараторе.

Обоснование технологического процесса очистки зерна от куколя и овсюга в цилиндрическом сепараторе

Ячеистая поверхность цилиндрического сепаратора снабжена одинаковым количеством ячеек для куколя и овсюга. Ячейки заполняются под слоем зерновками куколя и овсюга, которые выносятся из слоя обрабатываемого материала и выпадают из ячеек в лоток. В результате происходит обеднение слоя по длине цилиндра и полная очистка зерна пшеницы от куколя и овсюга в одном сепараторе, которая в существующей технологической линии выполняется в двух отдельных и последовательно работающих кукольном и овсюжном триерах.

Для обоснования технологического процесса рассмотрены зоны расположения зернового слоя , заполнения ячеек зерновками под слоем, их выпадения в лоток сепаратора.

Расположение зернового слоя определяется углами его верхнего края асн в цилиндре, как показано на рисунке 1 а:

а св = Ф + arcsin[ K • sin ф + tg ф • sin( ф - ф )] + arccos(1 - H /R) ; (1)

a cu = Ф + arcsin[ K • sin ф + tg ф • sin( ф - ф )] - arccos(1 - HIR ) , (2)

где ф и у - соответственно углы внешнего и внутреннего трений зернового материала в цилиндре, град; R - радиус цилиндра, м; Н - максимальная толщина слоя, м; K = ю 2 R I g — показатель кинематического режима; ю - угловая скорость вращения цилиндра, с-1.

В цилиндре диаметром 0,6 м углы а сн = 790 и а св = 1550 при n=43 об/мин.

Условие западания зерновки в ячейку и зона заполнения ячеек под слоем

Западание зерновки куколя в ячейку рассмотрено с учетом влияния слоя по схеме (рис. 1 в). Действие сил на зерновку и ее движение в ячейке рассмотрены в системе осей координат ХОУ при следующих условиях: форма зерновки куколя принята шаровидной диаметром d=2r, при ее максимальном размере 4,4 мм; рабочий размер ячейки l=d=2r; начало О осей координат расположено на передней кромке ячейки, и радиус цилиндра, проведенный в т.О, проходит через центр тяжести зерновки и образует угол α с горизонтальным диаметром цилиндра; устойчивое западание зерновки в ячейку произойдет, если ее центр тяжести за время движения в ячейку опустится ниже кромки задней стенки ячейки, т.е. на величину r ; на зерновку действуют силы: G = m • g, ее составляющие по осям соответственно G' = G • sin a и G" = G • cosa , центробежная pu = m • юа R; сила сопротивления от слоя pc = mg • cos/ и ее состав- ляющие - pc = pc • sin / и Pc = Pc • cos/ .

Уравнение движения зерновки в ячейку имеет вид:

mx = -mg • cos a + pc • sin /

my = mg • sin a,+mю2R + pc • cos/ где m - масса зерновки, кг; юа = ю - ю0 — абсолютная угловая скорость вращения зерновки и ю0 — относительная угловая скорость ее движения в момент начала западания, с-1.

а б в

Рис.1. Схема очистки зерна от примесей по длине в триере (а), от куколя и овсюга в сепараторе (б), действия сил на зерно и его движения при западании в ячейку и выпадения из нее в цилиндре (в)

Начальные условия движения зерновки:

Х о = 0; х о = V o ; у о = - r ; у = 0 .

Интегрируя дважды уравнение (3) с учетом условий (4), получено уравнение x = 0,5g(cos / • sin / - cos a ) • t 2 + V 0 t у = 0,5[g(sin a + cos 2 / ) • ю a R ) • t 2 - r .

Уравнение (5) с учетом условия устойчивого западания зерновки куколя в ячейку (при l-r > x должно у > 0 ) приведено к виду

J r > 0,5(cos / • sin / - cos a ) • t 2 + V 0 t

|o < 0,5[g(sina + cos2/) • ю2aR) • t2 - r, из которого в результате преобразований получено уравнение

, I g(sin a + cos 2 / ) • ю 2 R ) z • , 4 I 2 r

V0 < r • a - g • (cos/ • sin / + cos a) • .

2 r g(sin a + cos / ) • ю 2aR )

Предельная скорость V '0 движения зерновки равна правой части уравнения (7). При скорости V 0 > V 0 западание зерновки не будет происходить - она будет проскакивать через отверстие.

Зона заполнения ячеек зерновками куколя расположена под слоем между точками пересечения кривых изменений относительной ю0 и предельной угловой скорости ю 0 движения зерновки [2].

Условие западания зерновки овсюга в ячейку определяется аналогичным способом с учетом ее длины l0=l= 16 мм: продолговатая «мелкая» ячейка для овсюга разработана в соответствии с его формой и размерами, рабочий размер l ячейки равен длине зерновки l0 трудноотделимого овсюга. Предельную скорость ω ' 0 движения зерновки опре деляют по зависимости

' = 0,5 l ⋅ g(sin a + cos 2 ψ ) ⋅ ω 2 a R ) - ⋅ ( ⋅ ) b

ω 0 = ⋅ a - g ⋅ (cos ψ ⋅ sin ψ + cos a ) ⋅ , (8)

R b g(sin a + cos 2 ψ ) ⋅ ω 2 a R )

где b = 3 мм – максимальная ширина зерновки.

Из уравнений (7, 8) видно, что условие западания зерновки овсюга при у 0 = 1,5 мм в его ячейку лучшее, чем куколя при у 0 = 2,5 мм. Поэтому зоны заполнения ячеек зерновками под слоем расположены между углами a '3 начала и a "3 конца западания: у куколя a ' 3 k =680 и a "3k =1290, овсюга a ' 3 О =550 и a " 3 О =1380. При этом протяженность зоны заполнения ячеек зерновками куколя составляет 610, а овсюга – 830, т.е. зона заполнения ячеек овсюгом больше на 220 зоны куколя. Увеличение зоны западания происходит в результате перемещения слоя в благоприятную сторону до a сн =550 расположения его нижнего края в цилиндрическом сепараторе вместо a сн =790 в триере (рис. 1 а, б). В сепараторе такое расположение слоя обеспечивается приемно-выводящим устройством, выполненным в виде наклонного основания 4, на котором прикреплены наклонные направляющие пластины 5 (рис. 1 б) [7]. Под нижней частью 6 пластины установлено гребенчатое решето 7, а под основанием 4 прикреплены ограничительные пластины 8, которые обеспечивают поддержание слоя и улучшение условий заполнения ячеек зерновками куколя и овсюга в сепараторе.

Таким образом, улучшается условие западания зерновки в ячейку и увеличивается зона заполнения ячеек зерновками куколя и овсюга на 240 в цилиндрическом сепараторе, что обеспечивает увеличение коэффициента ε почти в два раза в сравнении с кукольным триером.

Выпадение зерновок куколя и овсюга из ячеек в лоток сепаратора происходит в III квадранте окружности цилиндра при угле β от горизонтального диаметра цилиндра (рис.1 в). Угол выпадения определяется по зависимости [2]

β = β 0 + β ' , (9)

где β 0 – угол поворота цилиндра, при котором наступает начало движения зерновки; β ' – угол поворота цилиндра за время движения зерновки в ячейке до отрыва от нее.

Зерновка куколя выпадает из ячейки скольжением по ее задней стенке при действии следующих сил: G = mg – тяжести; m ω 2 R – центробежной; F = mg ⋅ cos β – трения. Схема действия сил на зерновку и ее движения в системе ХОУ показана на рисунке 1, в (позиция Б). Дифференциальное уравнение движения имеет вид:

При m & x & =0 определено начало движения и получена зависимость:

β0 =ϕ+ arcsin(K ⋅ cosϕ) , где К = ω2 R / g .

Интегрируя дважды (10), получено уравнение перемещения зерновки по задней стенке ячейки:

х =ut2 + f[A(cosβ0+ ωt) +B ⋅sinβ0t]-A(β0+ωt)+B ⋅cosβ0+C2,(12)

где u = 0,5 ω 2 R ; A = g 2 ; B = g .

ωω

С учетом начального условия из уравнения (12) получено уравнение

- r = fA ⋅ cos β 0 - A ⋅ sin β 0 + C 2 , откуда находим значение постоянного интегрирования

C 2 = - r - fA ⋅ cos β 0 + A ⋅ sin β 0 .

Подставив в уравнение (12) значение C2 и определив значение β0 по зависимости (11), например при n = 43 об/мин, ω=45 с-1, R=0,3 м; f = 0,37, и решая уравнение (12) численным методом, находим корень трансцендентного уравнения x(t) на вычислительной машине со значимостью 2 %. Для вышеприведенных данных ячеистого цилиндра, время движения зерновки куколя по задней стенке от начала движения до отрыва от ячейки, т.е. от x=r до x=0, равно 0,06 с. За это время цилиндр поворачивается на угол в’ ^t =4,5-0,06=0,24 рад. или в’=15030 и расчетный угол выпадения зерновки в к = в 0 + в =410+15030’=56030’ обеспечивает ее выпадение в лоток сепаратора. Экспериментальное определение угла выпадения зерновки куколя согласовывается с расчетным. Выпадение зерновок куколя происходит в зоне от 510 до 570 и обеспечивает их поступление в лоток сепаратора.

Зерновка овсюга выпадает из «мелкой» ячейки опрокидыванием через точку опоры зерновки на ее задней стенке, как показано на рисунке 1 в (позиция А), при действии сил тяжести – mg и центробежной - m m 2 R .

Уравнение движения опрокидывания зерновки имеет вид [2]:

I AY = (mg- sin в — mm 2 R)- 0,51 - cos у 0 - mg - cos в - 0,51 - sin у 0, (13) где IА - момент инерции зерна относительно точки опоры, кг-м2; у0 - угол наклона продольной оси зерновки овсюга к перпендикуляру к задней стенке ячейки, град.; t – время опрокидывания зерновки, с; m - масса зерновки, кг; 1 - длина зерновки, м; в - угол между радиусом R , проведенным в центр тя- жести зерновки, и горизонтальным диаметром цилиндра, град.

Принимаем у 0 =0: зерновка лежит на дне ячейки и ее продольная ось образует прямой угол к задней стенке.

Уравнение (13) с учетом значения IА и у 0 =0, после преобразований, приведено к виду

3 g / • п to R\

Y = —(sin в--)

2lg и рассмотрено в виде системы уравнений при начальных условиях: j to опр

® опр = 3g (sin в - К),

Начальные условия: в = в0; mопр = 0; mопр = 0. В момент начала движения уравнение (15) имеет вид: sin в0 — K = 0, откуда находим в о = arcsin( K) .(16)

Время движения зерновки в ячейке от начала до отрыва определено решением уравнения численным методом Рунге-Кутта на ЭВМ. После интегрирования уравнения (15) с учетом начальных условий и подстановки значения постоянного интегрирования в уравнение получено уравнение угла опрокидывания:

3 g m t - cos в + sin в - sin( в + m t )

Y = Й -----------------

m

—

m 2 Rtt 2 g

,

Определив значение угла в 0 по зависимости (16) и подставив его, решено уравнение (17) численным методом и определено время опрокидывания зерновки овсюга от начала до отрыва от ячейки. Оно, при принятых параметрах сепаратора и длине зерновки овсюга 1 = 0,016 м, составляет 0,08 с и m опр = 35 с-1. Отрыв зерновки овсюга от ячейки определен и происходит при повороте от у 0 =0 на у = 62 0 . Угол выпадения составляет в к = в 0 + в ' =23040’+180=41 0 40’, что согласовывается с данными экспериментальных исследований. При этом зона выпадений зерновок овсюга находится между углами 390и 540 и обеспечивает их поступление в лоток.

Таким образом, выпадение зерновок куколя и овсюга из соответствующих ячеек происходит в зоне изменений угла β от 390 до 570 и обеспечивает их поступление в лоток цилиндрического сепаратора.

Зона скольжения и отрыва зерна пшеницы из «мелкой» овсюжной ячейки после выхода из слоя. Высота задней стенки продолговатой ячейки для овсюга составляет 1,5 мм, поэтому зерно пшеницы не западает и не захватывается ячейкой. Оно выходит из «мелкой» ячейки скольжением под углом λ≤100, отрывается от ячеистой поверхности при угле ζ≤1810 и периодически обратно возвращается в слой. При этом угол ζ расположен ниже зоны выпадений зерновок куколя и овсюга на 380, что обеспечивает эффективность разделения и очистки зерна в сепараторе [2, 5].

Известно, что зерно пшеницы не вмещается в ячейку кукольного триера, отрывается от ячеистой поверхности обратно в слой и не выносится в зону выпадений зерновок куколя в лоток триера [1, 2, 3].

Повышение производительности очистки зерна в цилиндрическом сепараторе обеспечивается за счет увеличения коэффициента ε в два раза в сравнении с существующим кукольным триером: в известной формуле производительности триера коэффициент сепаратора £ = г k + г 0 : равна сумме коэффициентов г k использования ячеек зерновками куколя и г 0 - овсюга. При этом в цилиндрическом сепараторе происходит увеличение зоны расположения слоя и западания зерновок в ячейки. Дополнительно обеспечивается расслоение обрабатываемого материала применением приемно-выводящего устройства, увеличивается коэффициент г с до 0,23 в сравнении г k=0,09 в кукольном триере. Кроме этого, в сепараторе, по сравнению с овсюжным триером, значительно уменьшается объем работы ячеистой поверхности по выносу зерна ячейками в лоток: в этом триере ячейками выносится в лоток почти 97 % от исходного материала, а в сепараторе – 6%.

В результате в цилиндрическом сепараторе обеспечивается увеличение производительности более чем в 3 раза в сравнении с кукольным триером. Сепаратор заменяет в линии работу двух отдельно работающих кукольного и овсюжного триеров.

Выводы

На основе анализа состояния технологии и техники очистки зерна от примесей по длине, результатов исследований определены параметры зон расположения зернового слоя, заполнения ячеек зерновками куколя и овсюга, их выпадения в лоток и скольжения зерна пшеницы по ячеистой поверхности после слоя. В результате обоснован технологический процесс эффективной очистки зерна от куколя и овсюга в цилиндрическом сепараторе и обеспечено значительное повышение его производительности.