Обоснование технологии и параметров процесса приготовления белково-минеральной кормовой добавки для сельскохозяйственных животных и птицы

Автор: Широков В.А., Доценко С.М., Школьников П.Н., Макаров В.А.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Техника

Статья в выпуске: 9, 2014 года.

Бесплатный доступ

В статье представлены результаты исследований по обоснованию технологии и параметров процесса получения кормовой добавки в виде гранулята с использованием сои и сапропеля.

Семена сои, сапропель, технология, сырье, экструдат, параметр

Короткий адрес: https://sciup.org/14083914

IDR: 14083914 | УДК: 631.363.636

Текст научной статьи Обоснование технологии и параметров процесса приготовления белково-минеральной кормовой добавки для сельскохозяйственных животных и птицы

В то же время соевое зерно и продукты его переработки являются высокобелковыми продуктами, содержащими эссенциальные жирные кислоты минеральных веществ. Такой набор веществ при скармливании соевого зерна и продуктов его переработки животным и птице существенно повышает биологическую цен- ность рационов. Наряду с этим эффективным кормовым средством, содержащим биологически активные вещества, является сапропель [1, 2].

Цель исследований . Обосновать технологию получения белково-минеральной кормовой добавки и комплекс технических средств для ее реализации.

Задачи исследований . Обосновать технологические подходы к созданию технологии получения белково-минеральной кормовой добавки; разработать технологическую и конструктивно-технологическую схемы процесса получения белково-минеральной кормовой добавки; обосновать параметры пресс-экструдера для получения соевого компонента пористой структуры.

Материалы и методы исследований . В теоретических исследованиях использованы методы системного анализа, а также теоретической и прикладной механики. Экспериментальные исследования проводились на основе метода планирования многофакторного эксперимента с обработкой результатов методами математической статистики и пакета прикладных программ “Statistika-6” и др.

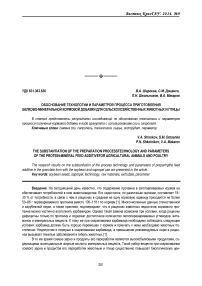

Результаты исследований и их обсуждение . На основании проведенного анализа разработана технологическая схема производства биологически ценной белково-минеральной кормовой добавки. В качестве исходного сырья принято использование семян сои и сапропеля (рис. 1).

Рис. 1. Технологическая схема производства белково-минеральной кормовой добавки

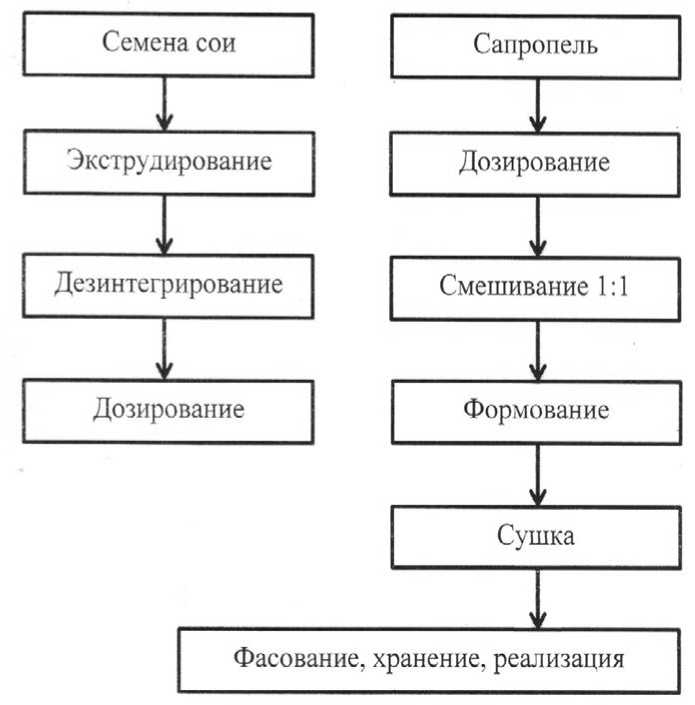

Характерной особенностью данной технологии является предварительное получение соевого экструдата, имеющего пористую структуру с помощью специального устройства [3]. Данный подход позволяет на этапе приготовления соево-сапропелевой бинарной композиции (рис. 2) значительно быстрее обеспечить усреднение влаги в компонентах при их перемешивании и гранулировании с помощью смесителя-усреднителя-3 и гранулятора-5 (рис. 2). Обеспечивается это, прежде всего, степенью пористости соевого экструдата и разностью концентраций воды в соевом и сапропелевом компонентах.

Рис. 2. Конструктивно-технологическая схема линии по производству кормовой добавки:

1 – бункер-накопитель; 2 – экструдер; 3 – смеситель-усреднитель; 4 – пресс; 5 – формующая решетка гранулятора; 6 - парогенератор; 7 - лоток; 8 - сушительный шкаф-универсал «ЭСПИС-4»

Теоретический анализ процесса приготовления экструдата с использованием данного пресс-экструдера [4] позволил получить выражение для определения скорости прохождения обрабатываемого кормового продукта (КП) вдоль оси винта:

U = U 0

р о ' S 0

Р • Sx ’ xx где Цо — скорость прохождения семян сои исходной части винта;

Р о , р х - плотность КП в начале и в конце камеры пресса соответственно;

S о , S x - площадь КП в первоначальный и в конечный период при прохождении вдоль оси винта.

Плотность КП в пресс - экструдере определили как

Рх = Рк + Р^ + P(f ’},

где р к - плотность КП от действия конструктивных факторов (без учета сил трения);

p f ) - приращение плотности в поперечном сечении КП в результате действия сил трения;

Рf ' - приращение плотности КП от действия сил трения по всей боковой цилиндрической поверхности камеры. Для первой составляющей выражения (2) можно записать :

Р к = -b А 0 А Л , е b V (1 - Ь ф )

где ф - угол поворота шнека, при котором b = £ /2 п ;

ε – логарифмический декремент уменьшения шага.

Анализ сил, действующих в процессе уплотнения КП, показывает, что его уплотнение обусловлено действием давления в поперечном сечении Р поп и силы трения КП в поперечном сечении винта F τ . При этом сила F τ направлена под некоторым углом α по отношению к направлению плоскости сжатия (отрицательное направление оси). В связи с этим плотность в поперечном сечении КП от действия сил трения определяется как

ϕ pf = FT- [Pnon^EG-F2 cos3 adp,

2 Snon о где

S поп – площадь поперечного сечения КП;

E , G , F – Гауссовы коэффициенты.

Плотность КП от действия сил трения по всей боковой цилиндрической поверхности составляет:

p2=

я

V поп

,

где

µ – коэффициент Пуассона (коэффициент поперечной деформации);

R – радиус винта;

f – коэффициент трения;

ξ – длина перемещаемого КП.

Качество экструдата оценили коэффициентом взорванности ξ :

ξ = Qntn ρ Vk , эн

где Q n – производительность пресс–экструдера, кг/с;

t n – время прессования КП, ч;

V э – объем экструдата, м3;

k н – коэффициент приведения объема экструдата к объему экструдируемого материала.

Мощность, затрачиваемая на процесс экструдирования, зависит от мощности, затрачиваемой на преодоление сил трения при скольжении КП по поверхности винта N1, мощности, затрачиваемой на преодоление сил трения по внутренней цилиндрической поверхности винта N2 и мощности, затрачиваемой на преодоление сил трения в опорах винта N3. Анализ показывает, что на общие затраты мощности существенное влияние оказывает мощность N1, так как за счет нее обеспечивается уплотнение КП и перемещение его вдоль оси. Она определяется последующей зависимостью:

ε

N 1 = ∫ f τ Рпоп cos 2 αυ EG - F 2 , (7)

При прохождении КП вдоль оси винта мощность затрачивается на преодоление сопротивления по всей цилиндрической поверхности и на перемещение КП вокруг оси винта. Исходя из этого, выражение, учитывающее данные затраты мощности, будет следующим:

tР

N23=2πµRм2(fν0ρ0S0∫попdr+ωdr∫Рпопdz).(8)

, 0ρS где Rм – радиус витка винта;

ω – угловая скорость вращения винта, с-1.

Экспериментальным путем получены следующие уравнения регрессии, с помощью которых обоснованы оптимальные параметры процесса экструдирования семян сои:

-

- для коэффициента взорванности:

η= -61,923+1,888ω+17,825·∆+0,902W-0,093ω·∆-0,387·∆·W-0,021ω2-1,730·∆2→opt; (9)

-

- для энергоемкости:

N э =0,297 – 0,011·ω-0,015·∆+4,963·10-3·W-3,125·10-4·ω·∆-1,093·10-4·ω·W+1,495·10-4·ω2+5,504·10-3·∆2→min, (10)

где ω – угловая скорость вращения винта, равная 39–40 с-1;

∆ – зазор в кольцевой фильере экструдера, равный 2,48–2,5 мм;

W – исходная влажность семян сои, равная 12 %.

При данных параметрах процесса показатели взорванности экструдата и энергоемкости составили соответственно η=4,2 ед., N э =0,074 кВ к т г ∙ ч . Характеристика исходного сырья, промежуточного продукта в виде пасты и сушеного гранулята приведена в таблице. Анализ данных показывает, что разработанная технология и совокупность технических средств для ее реализации позволяет получить биологически ценную кормовую добавку с высоким содержанием протеина (38–40 %) кальция, фосфора и витаминов группы В, а также витамина Е.

Характеристика исходного сырья и готового продукта, %

|

№ п/п |

Сырье и продукты |

Вода |

Протеин |

Жиры |

Углеводы |

Минеральные вещества |

Са |

р |

Витамины, мг/кг |

||

|

В 1 |

В 2 |

Е |

|||||||||

|

1 |

Соевый экструдат |

10-12 |

38-40 |

18-20 |

28-29 |

5-5,5 |

0,5 |

0,68 |

4,3 |

7,6 |

80,0 |

|

2 |

Сапропель |

68-70 |

1-6 |

- |

14-16 |

10-12 |

1,6 |

0,2 |

0,5 |

0,5 |

- |

|

3 |

Влажный кормовой продукт |

39-40 |

20-22 |

9-10 |

20-21 |

7-8 |

1,1 |

0,44 |

4,5 |

6,8 |

40,0 |

|

4 |

Гранулят сушеный по варианту 1–2 |

8-10 |

38-40 |

18-20 |

25-28 |

10-12 |

1,5-1,8 |

0,7 |

5,0 |

7-8 |

60-80 |

Заключение . Таким образом, в результате проведенных исследований обоснованы технологические подходы к созданию кормовой добавки на основе пористого соевого экструдата и сапропеля. Разработаны технологическая и конструктивно-технологическая схемы получения кормовой добавки, включающие необходимую и целесообразную совокупность необходимых для выполнения операций и технологических средств, обеспечивающих их реализацию. Аналитическим и экспериментальным путем обоснованы параметры экструдера оригинальной конструкции, позволяющие получать экструдат пористой структуры с целью обеспечения быстрого усреднения влаги в бинарной соево-сапропелевой композиции.