Обоснование выбора материала и технологии изготовления полимерных композиционных материалов

Автор: В. В. Соловьев, А. Д. Рычкова, А. С. Неретина

Журнал: Космические аппараты и технологии.

Рубрика: Новые материалы и технологии в космической технике

Статья в выпуске: 2, 2025 года.

Бесплатный доступ

Использование композиционных материалов, особенно в космической технике, становится все более актуальным благодаря их уникальным свойствам, которые позволяют эффективно функционировать в экстремальных условиях и сохранять заданные характеристики. В статье представлено исследование полимерных композиционных материалов на основе арамидных волокон и их применение в ракетно-космической промышленности. Цель исследования заключается в обосновании возможностей создания таких композитов и оценке их перспектив для использования в космических аппаратах. В работе определены ключевые физико-механические свойства арамидных волокон и влияние этих свойств на характеристики композиционных материалов на основе эпоксидной матрицы. Также проведен анализ технологий изготовления полимерных композитов со сравнительной характеристикой различных матриц, наполнителей и методов производства. Полученные результаты подтверждают высокий потенциал и целесообразность применения арамидно-эпоксидных композитов в ракетно-космической технике благодаря высокой прочности, легкости и устойчивости к агрессивным средам. Для надежного применения необходимо углубленное исследование устойчивости и долговечности таких материалов в космическом пространстве. Дальнейшие исследования должны охватывать такие аспекты, как ударная стойкость и термическая стабильность, чтобы гарантировать безопасность и надежность будущих конструкций космических летательных аппаратов.

Полимерные композитные материалы, космическая техника, арамидные волокна, эпоксидные матрицы, прочностные свойства

Короткий адрес: https://sciup.org/14133444

IDR: 14133444 | УДК: 629.7.022 | DOI: 10.26732/j.st.2025.2.03

Текст обзорной статьи Обоснование выбора материала и технологии изготовления полимерных композиционных материалов

Современное производство и промышленность не могут развиваться без применения полимерных композиционных материалов (ПКМ). Для создания различных видов техники, машин и оборудования требуется разработка новых материалов, которые получаются путём сочетания разнородных компонентов и обладают улучшенными количественными и качественными характеристиками. Важность использования композиционных материалов (КМ) в промышленности, особенно при изготовлении космических летательных аппаратов (КЛА), становится особенно актуальной в современном мире. КЛА функционируют в экстремальных условиях, сталкиваясь с высокими температурами и нагрузками, что

требует разработки и применения высокопрочных и термостойких композиционных материалов. Также необходимо акцентировать внимание на создании ПКМ, которые позволили бы снизить вред окружающей среде.

Существуют многочисленные исследования отечественных и зарубежных ученых, направленные на поиск решений для создания эффективных ПКМ с их последующим внедрением в ракетнокосмическую технику (РКТ). В статье Д. В. Кочурова [1] рассматриваются физико-химические характеристики и виды высокопрочных полимерных композитов, подчеркивающие их преимущества, такие как высокая прочность при низкой плотности и стойкость к коррозии и химическим воздействиям. Данные материалы становятся все более популярными в производстве деталей благодаря своей конкурентоспособной стоимости и улучшенным эксплуатационным характеристикам по сравнению

If I— 0СМ1ЛМЕ АППАРАТЫ VI

ТЕХНОЛОГА иен

с традиционными конструкционными материалами. Исследование И. Болодяна и его коллег [2] выявило актуальность применения полимерных композитов, так как они могут использоваться в важнейших элементах систем безопасности на борту космических аппаратов, обеспечивая защиту как экипажа, так и оборудования.

А. В. Власенко и В. В. Скрябин [3] предлагают перспективные композитные материалы, которые оказывают значительное влияние на развитие ракетно-космической техники, благодаря снижению массы и повышению прочностных характеристик конструкций. Авторы подчеркивают актуальность внедрения композитов в проектирование ракет, что позволяет увеличивать массу полезного груза и открывает возможности для создания крупных космических конструкций, включая технологии самовосстановления материалов. Однако, по мнению А. В. Кустова и его соавторов [4], большое внимание должно уделяться тщательному изучению особенностей и экономической целесообразности новых материалов перед их внедрением в массовое производство, чтобы избежать возможных потерь качества и затрат.

1. Выбор материалов

Анализ материалов проводится с целью выявления обладающих оптимальными физикомеханическими свойствами, необходимыми для эксплуатации в экстремальных условиях космической среды. Выбор материалов обоснован с использованием сравнительного анализа их характеристик и возможностей практического использования (таблица 1).

Арамидные волокна показывают оптимальное сочетание прочности, термостойкости, массы

Том 9

и устойчивости к ударным нагрузкам, что делает их предпочтительным выбором по сравнению с угле-волокном, стеклопластиком и металлами (например, АмГ6). Они отличаются высокой прочностью, жесткостью и термостойкостью, обеспечивая надежность материалов при механических испытаниях на растяжение и сжатие. Арамидные волокна проявляют пластические свойства при сжатии около 0,3 %, а деформация остается линейной при растяжении до 2 % [5]. Арамидные волокна могут впитывать влагу, однако это незначительно влияет на предел прочности при растяжении. Прочность волокон может снижаться под воздействием ультрафиолетового излучения, но защита полимерной матрицей минимизирует этот риск.

Необходимо определить более подходящую марку материала, поскольку эксплуатационные характеристики могут значительно варьироваться в зависимости от производителя. В настоящее время особенно важно сравнение отечественных волокон (Руслан®, АРМОС, Русар®) с распространенным Kevlar (таблица 2).

Выбор в пользу арамидных волокон Kevlar обусловлен рядом факторов. Хотя отечественные аналоги обладают достойными характеристиками, их производство ограничено: основное предприятие, ОАО «Каменскволокно», выпускает около 20 тонн волокон в год, работая преимущественно на государственные заказы [6]. Увеличение российского производства сдерживается сырьевыми проблемами и труднодоступностью оборудования, а также отсутствием серийного производства на фоне возрастающих издержек [7]. В то же время Kevlar от компании DuPont производится в промышленных масштабах, предоставляя широкий выбор тканей с различной плотностью и конфигурацией, а также обеспечивая их высокую прочность и надежность поставок.

Таблица 1

|

Характеристика |

Арамиды |

Углеволокно |

Стеклопластик |

Металлы |

|

Плотность, г/см³ |

» |

» |

» |

» |

|

Прочность на разрыв, МПа |

3000-3600 |

3500-6000 |

1500-3000 |

450-550 |

|

Устойчивость к ударным нагрузкам |

Высокая |

Низкая |

Средняя |

Высокая |

|

Термостойкость, °С |

» |

» |

» |

» |

|

Масса |

Низкая |

Низкая |

Средняя |

Высокая |

|

Цена (относительная) |

Средняя |

Высокая |

Низкая |

Дешевле КМ |

Таблица 2

|

Характеристика |

Руслан® |

АРМОС |

Русар® |

Kevlar |

|

Модуль упругости, ГПа |

100-150 |

150-165 |

140-180 |

100-200 |

|

Прочность на разрыв, МПа |

1800-2000 |

1800-2000 |

1600-2000 |

2500-3150 |

|

Цена (относительная) |

Низкая |

Средняя |

Низкая |

Средняя |

Сравнение волоконных наполнителей

Характеристики отечественных и зарубежных арамидных волокон

Характеристики различных матриц

Таблица 3

|

Характеристика |

Эпоксидная смола |

Полиэтилен |

Фенолформальдегидная смола |

|

Адгезия к армидам |

Высокая |

Низкая |

Средняя |

|

Устойчивость к температурам, °С |

до 200 |

до 80 |

до 150 |

|

Устойчивость к агрессивным средам |

Высокая |

Низкая |

Средняя |

|

Цена (относительная) |

Средняя |

Низкая |

Средняя |

|

Дополнительный комментарий |

Наиболее универсальная |

Не подходит для экстремальных условий |

Ограниченное применение в условиях космического пространства |

На основании представленного анализа был выбран материал для создания образцов с учетом специфики их последующего применения – арамидные ткани марки Kevlar плотностью 100 г/м2, 200 г/м2, 400 г/м2.

Однако для достижения необходимых эксплуатационных свойств материала нужен подбор подходящей полимерной матрицы (таблица 3), которая в значительной степени определяет механические характеристики КМ.

Исходя из данных таблицы, эпоксидные смолы больше подходят в качестве матрицы для ПКМ, предназначенных для использования в космосе, то есть в условиях экстремальной окружающей среды. Формальдегидные смолы могут использоваться в сочетании с эпоксидными для улучшения определенных характеристик, но самостоятельно они не обеспечивают тот же уровень эксплуатационных свойств [8]. Исследования [9] и [10] свидетельствуют, что сочетание арамидных волокон с эпоксидной смолой увеличивает прочность композитов и их устойчивость к высоким температурам и нагрузкам. Результаты испытаний, проведенных Г. Ф. Железиной и ее коллегами [11], показали, что такой материал имеет в 1,5–2 раза меньшую пористость и «нулевую» герметичность при изменениях давления и воздействия влаги и температуры. Прочность при изгибе и сдвиге увеличивается на 20 % [9] по сравнению с традиционными материалами. Также отмечена высокая совместимость арамидных волокон и эпоксидных смол при длительном взаимодействии. Механические свойства волокон остаются стабильными, что подтверждает надежность этого сочетания материалов. Таким образом, комбинация эпоксидной смолы и арамидной ткани представляет собой эффективное решение для разработки прочных, легких и термостойких композитов, требуемых в аэрокосмической отрасли.

Согласно ГОСТ 10587–84 [12], устанавливаются следующие марки эпоксидно-диановых смол: ЭД-22, ЭД-20, ЭД-16, ЭД-14, ЭД-10, ЭД-8. На основании приведенных физико-химических свойств, представленных в государственном стандарте, была выбрана эпоксидная смола ЭД-20. В качестве отвердителя был выбран полиэфирный пропилен амин (ПЭПА), так как он эффективно реагирует с эпоксидными группами, обеспечивая прочность и долговечность конечного продукта.

2. Требования к материалам

По ГОСТ 33345–2015 [13] были выделены требования к будущим образцам в зависимости от условий эксплуатации. Они должны выдерживать влажность и воздействия окружающей среды, включая ультрафиолетовое излучение, вибрационные нагрузки от 5 до 2000 Гц, обладать высокой прочностью на растяжение и сжатие (не менее 1500 МПа).

Для изготовления образцов был выбран метод вакуумной инфузии, обеспечивающий высокую прочность и легкость конструкций, что особенно важно в авиации и космонавтике. Этот метод позволяет достичь оптимального сочетания механических характеристик и минимизации веса благодаря равномерному распределению смолы без образования воздушных пузырьков. Несмотря на большие затраты на материалы и оборудование по сравнению с ручной формовкой, вакуумная инфузия привлекательна для производства высоконагруженных деталей благодаря высокой однородности и прочности изделий [14]. Процесс включает подготовку волокон, укладку их слоями в форму, герметизацию, создание вакуума, введение смолы для пропитки, а затем отверждение при температуре 60–80 °C в течение 6–8 часов перед извлечением и обрезкой образцов до нужного размера [15, 16].

3. Оценка применимостии эффективности материалов

Начальные исследования для оценки применимости и эффективности материалов проводились в программном обеспечении MATLAB. Были рассмотрены полимерные композиционные материалы на основе арамидных тканей с различ-

If I— ОСМИЧЕСКИЕ АППАРАТЫ VI ТЕХНОЛОГИИ ГЙЙЙЙЙН

Том 9

Таблица 4

Подобранные значения параметров для каждого из материалов

На основании полученных числовых значений при анализе потенциально выдерживаемых деформаций и напряжений при разном угле приложения нагрузки (от -90° до 90°) можно сделать следующие выводы: для углов –45° и 45° наблюдаются более высокие деформации, что указывает на меньшую жесткость материала в этих направлениях и его низкую устойчивость к нагрузкам.

Таблица 5

Значения матриц жёсткости материала (100 г/м²), Па

|

Ориентация волокон -45° |

||

|

3,508∙1018 |

1,108∙1018 |

1,2∙1018 |

|

1,108∙1018 |

3,508∙1018 |

1,2∙1018 |

|

1,2∙1018 |

1,2∙1018 |

1,111∙1018 |

|

Ориентация волокон 0° |

||

|

3,419∙1018 |

1,197∙1018 |

0 |

|

1,197∙1018 |

3,419∙1018 |

0 |

|

0 |

0 |

1,2∙1018 |

|

Ориентация волокон 45° |

||

|

3,508∙1018 |

1,108∙1018 |

-1,2∙1018 |

|

1,108∙1018 |

3,508∙1018 |

-1,2∙1018 |

|

-1,2∙1018 |

-1,2∙1018 |

1,111∙1018 |

|

Ориентация волокон 90° |

||

|

3,419∙1018 |

1,197∙1018 |

0 |

|

1,197∙1018 |

3,419∙1018 |

0 |

|

0 |

0 |

1,2∙1018 |

Наименьшие деформации фиксируются для углов 0° и 90°, что свидетельствует о большей жесткости материала в этих направлениях. Напряжения при углах –45° и 45° значительно выше, чем при других углах, в то время как общие напряжения также имеют высокие значения при –90° и 90°, однако в этом случае необходимо учитывать направления этих напряжений для точного определения их влияния.

Полученные данные деформаций и напряжений указывают, что подобные материалы с большой вероятностью смогут выдерживать высокие показатели нагрузки при запуске и движении ракетнокосмической техники. Однако для окончательной оценки и подтверждения их эксплуатационных характеристик необходимо провести дополнительные испытания, направленные на изучение их поведения при различных условиях эксплуатации, включая воздействие высокой температуры, давления и механических нагрузок. Анализ результатов матрицы жесткости для различных ориентаций волокон (таблица 5) показал, что все значения в матрицах находятся на уровне, значительно превышающем требуемую прочность, даже при малой плотности.

При –45° высокие значения вне диагонали указывают на хорошие характеристики сдвига, важные для прочности при боковых нагрузках. Матрицы при 0° и 90° демонстрируют значительное различие между продольной и поперечной жесткостью, что указывает на возможность разрушения при поперечных нагрузках. Негативные значения при 45° показывают улучшенные характеристики сдвига, но также подчеркивают потенциальную уязвимость к поперечным сдвигам.

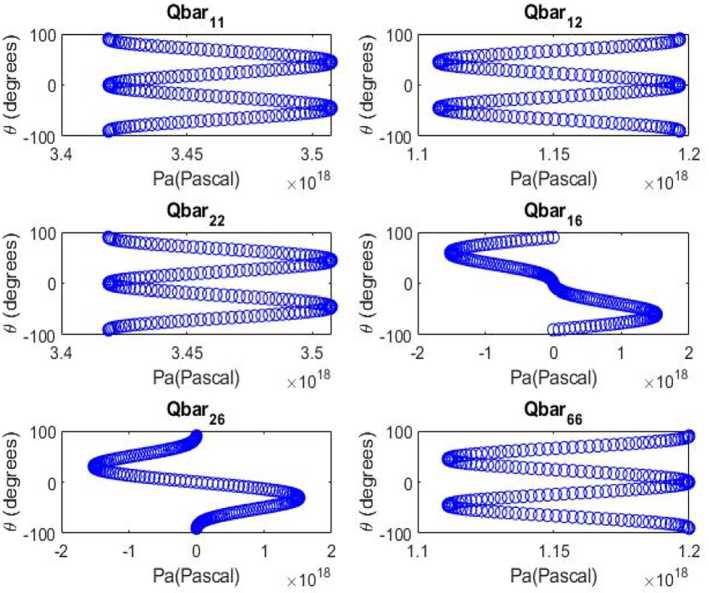

Увеличение плотности волокон и значений модуля Юнга привело к повышению механических свойств, что делает такие материалы более пригодными для использования в конструкциях в сравнении с низкоплотными вариантами (рисунок 1).

Графики показывают изменения жесткости и прочности при изменении ориентации волокон от –90° до +90° для ПКМ. Самые высокие пока-

Рисунок 1. Визуализация матрицы жесткости материала (100 г/м²)

затели прочности на растяжение и модуля упругости наблюдались при ориентации 0° и 90° из-за выравнивания волокон по направлению нагрузки, при этом арамидные волокна демонстрируют более медленную усталостную деградацию. При ориентации ±45° композиты демонстрируют высокую пластичность за счет вращения волокон из-за внеосевых нагружений [17].

Заключение

Применение арамидно-эпоксидных композитов в космической технике может оказать существенное влияние на проектирование конструкций ракет и их эффективность. Определены основные механические характеристики арамидных волокон

Список литературы при различных углах ориентации волокон, что позволяет выбрать их предпочтительную ориентацию при создании композиционных материалов на их основе. Несмотря на имеющиеся результаты, для окончательного утверждения необходимо провести углубленное исследование различных характеристик ПКМ, включая стойкость к ударным нагрузкам, термическую стабильность и долговечность в условиях космического пространства, чтобы обеспечить их безопасность и надежность в конструкции РКТ. Особое внимание следует уделить внедрению и отработке вакуумных методов укладки и пропитки, позволяющих добиться высокой однородности и уменьшения внутренних дефектов композитов, что напрямую влияет на их прочность и долговечность.

-

[1] Кочуров Д. В. Высокопрочные полимерные композиционные материалы // Международный студенческий научный вестник. 2018. № 5. С. 167. EDN UZQMEM.

-

[2] Bolodyan Ivan, Melikhov Anatoliy, Tanklevskiy Leonid, Istomin Ivan. (2019). Research of combustion process of construction polymeric materials in zero-gravity. Acta Astronautica. 163. 10.1016/j.actaastro.2019.01.044.

-

[3] Власенко А. В., Скрябин В. В. Применения перспективных композиционных материалов для проектов ракетнокосмической техники // Актуальные проблемы авиации и космонавтики. 2016. Т. 1, № 12. С. 71–73. EDN WTNQDV.

-

[4] Кустов А. В. Композиционные материалы в ракетно-космической отрасли // НТО-II-2022: сборник научных статей по материалам II Всероссийской научной конференции, Красноярск, 28–30 июля 2022 года. С. 101–109. EDN NHSHXS.

-

[5] Bennett S. C. and Johnson D. J. Strength-Structure Relationships in Pall-Based Carbon Fibers // Journal of Materials Science, Vol. 18.

-

[6] Ибатуллина А. Р. Обзор производителей и сравнение свойств сверхпрочных выкокомодульных волокон // Вестник Казанского технологического университета. 2014. № 19. URL: https://cyberleninka.ru/article/n/obzor-proizvoditeley-i-sravnenie-svoystv-sverhprochnyh-vykokomodulnyh-volokon (дата обращения: 15.01.2025).

Том 9

Список литературы Обоснование выбора материала и технологии изготовления полимерных композиционных материалов

- Кочуров Д. В. Высокопрочные полимерные композиционные материалы // Международный студенческий научный вестник. 2018. № 5. С. 167. EDN UZQMEM.

- Bolodyan Ivan, Melikhov Anatoliy, Tanklevskiy Leonid, Istomin Ivan. (2019). Research of combustion process of construction polymeric materials in zero-gravity. Acta Astronautica. 163. 10.1016/j.actaastro.2019.01.044.

- Власенко А. В., Скрябин В. В. Применения перспективных композиционных материалов для проектов ракетно-космической техники // Актуальные проблемы авиации и космонавтики. 2016. Т. 1, № 12. С. 71–73. EDN WTNQDV.

- Кустов А. В. Композиционные материалы в ракетно-космической отрасли // НТО-II-2022: сборник научных статей по материалам II Всероссийской научной конференции, Красноярск, 28–30 июля 2022 года. С. 101–109. EDN NHSHXS.

- Bennett S. C. and Johnson D. J. Strength-Structure Relationships in Pall-Based Carbon Fibers // Journal of Materials Science, Vol. 18.

- Ибатуллина А. Р. Обзор производителей и сравнение свойств сверхпрочных выкокомодульных волокон // Вестник Казанского технологического университета. 2014. № 19. URL: https://cyberleninka.ru/article/n/obzor-proizvoditeley-i-sravnenie-svoystv-sverhprochnyh-vykokomodulnyh-volokon (дата обращения: 15.01.2025).

- Перспективы развития производства отечественных арамидных нитей / А. Н. Малышев, В. А. Маяцкий, В. М. Иванов, И. Г. Баженов // Композитный мир. 2023. № 2(103). С. 26–28. EDN IYBZST.

- Krasinskyi V., Jachowicz T., Dulebova L., Gajdos I. & Malinowski R. (2021). The Manufacturing of Composite Materials in the Matrix of Modified Phenol-Formaldehyde Resins. Advances in Science and Technology Research Journal. https://doi.org/10.12913/22998624/142288.

- Влияние сорбции компонентов эпоксидного связующего на свойства арамидных волокон / К. С. Пахомов, Ю. В. Антипов, И. Д. Симонов-Емельянов, А. А. Кульков // Пластические массы. 2019. № 3–4. С. 7–10. DOI 10.35164/0554–2901–2019–3–4–7–10. EDN CTENIT.

- Ибатуллина А. Р. Разработка арамидных волокнистых материалов с регулируемыми показателями физических и механических свойств: специальность 05.19.01 «Материаловедение производств текстильной и легкой промышленности». Дисс… канд. техн. наук. Казань, 2013. 183 с. EDN SUWIXD.

- Патент № 2405675 C 1 Российская Федерация, МПК B 29C 51/10, B 32B 27/12, C 08J 5/00. Способ получения конструкционного композиционного материала: № 2009126970/04: заявл. 15.07.2009: опубл. 10.12.2010 / Г. Ф. Железина, И. В. Зеленина, Н. А. Соловьева [и др.]; заявитель Федеральное государственное унитарное предприятие "Всероссийский научно-исследовательский институт авиационных материалов" (ФГУП "ВИАМ). EDN WNAPFL.

- ГОСТ 10587–84 Смолы эпоксидно-диановые неотвержденные. Технические условия.

- ГОСТ 33345–2015 Композиты полимерные. Производство пластин для изготовления образцов для испытаний. Общие технические требования.

- Цеделенков М. Ю. Изготовление деталей из композитных материалов методом вакуумной инфузии // Материалы Международной студенческой научной конференции «студенческий научный форум», Москва, 01 декабря 2020 года. Том VIII. С. 84–86. EDN NATVDX.

- Красновский А. Н., Юрьев Г. А. Исследование пропитки композитных изделий в процессе вакуумной инфузии // Цифровая экономика: оборудование, управление, человеческий капитал: Материалы II Всероссийской научно-практической конференции, Вологда, 20 декабря 2019 года. С. 31–34. EDN FWAQSY.

- Сотников Е. В. Перспективы применения формования методом вакуумной инфузии в авиастроении // Школа молодых новаторов: сборник научных статей 4-й Международной научной конференции, Курск, 13 июня 2023 года / Северо-Кавказский федеральный университет, Пятигорский институт. 2023. Том 2. С. 327–329. EDN RQIWIK.

- Hashim N., Majid D., Mahdi E., Zahari R., Yidris N. (2019). Effect of fiber loading directions on the low cycle fatigue of intraply carbon-Kevlar reinforced epoxy hybrid composites. Composite Structures. https://doi.org/10.1016/J. COMPSTRUCT.2019.01.036.