Обоснования выбора способов упрочнения мелкомодульных зубчатых колёс приводов устройств исполнительной автоматики космических аппаратов

Автор: Сильченко П.Н., Новиков Е.С., Леканов А.В.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 6 т.4, 2011 года.

Бесплатный доступ

Приведен анализ причин, влияющих на обеспечение функциональных характеристик мелкомодульных зубчатых колёс для обоснования и выбора способов упрочнения при проектировании приводов устройств исполнительной автоматики космических аппаратов.

Привод, зубчатая передача, материал, физико-механическая характеристика, твёрдость, поверхность, сердцевина

Короткий адрес: https://sciup.org/146114620

IDR: 146114620 | УДК: 629.78:621.8

Текст научной статьи Обоснования выбора способов упрочнения мелкомодульных зубчатых колёс приводов устройств исполнительной автоматики космических аппаратов

Одной из важнейших задач создания качественных приводов устройств исполнительной автоматики (УИА) механических систем космических аппаратов (КА) является обеспечение функциональных характеристик с одновременным снижением массогабаритных показателей при повышенной нагрузочной способности, минимальных массогабаритных параметров и безотказности работы в экстремальных условиях космического пространства.

Основными элементами конструкций приводов УИА КА являются мелкомодульные зубчатые передачи , имеющие модуль 0,25-0,5 мм . Существующий ГОСТ 21354-87 [1] содержит информацию по проектированию для модуля, превышающего один мм , и руководящие отраслевые технические материалы (РТМ) созданы на этом же ГОСТе, где рекомендации по определению расчётных значений физико-механических характеристик материалов применимы только к зубчатым передачам [1] с модулем больше единицы. При проектировании УИА КА используются высоколегированные и высокоуглеродистые конструкционные стали.

Для обеспечения прочности, изгибной и контактной выносливости зубьев мелкомодульной зубчатой передачи [2] необходимо обеспечить твердость их рабочих поверхностей и сердцевин.

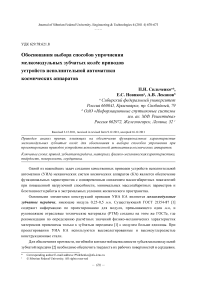

Рис. 1. Схема расположения поверхностных слоёв и сердцевины

При этом твёрдость рабочих поверхностей зубьев должна быть для обеспечения необходимой контактной прочности более высокой, чем твёрдость сердцевины зубьев.

Повышение твёрдости поверхности осуществляется различными методами поверхностного упрочнения и в результате образуются поверхностные слои, толщины которых Δ a с одной стороны зуба и с другой Δ b (рис. 1) в сумме могут быть равны или больше толщины зуба l . На рис. 1 изображены линии 1, 2 и 3, характеризующие возможные закономерности изменения твёрдости от поверхности зуба к его центру. В результате этих изменений в центре зуба (то есть его сердцевина) может оказаться такая же прочность (твёрдость), как и у поверхности, что не допустимо.

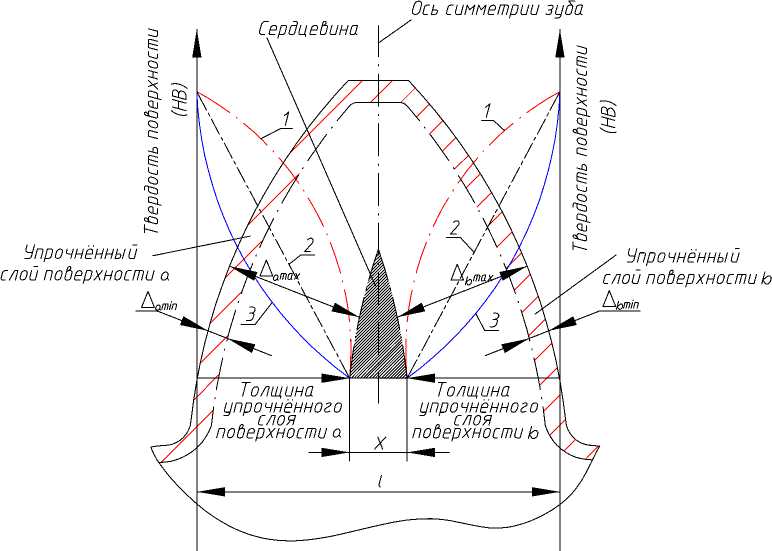

Серцевина зуба теряет свои свойства повышенной ударной вязкости, что приводит к хрупкому разрушению (рис 2) зуба у его основания. Следовательно, необходимо осуществить выбор способа упрочнения материала и режим термической обработки так, чтобы получить оптимальное сочетание твердостей сердцевины и рабочей поверхности зуба. Но при этом получить в результате минимально допустимую толщину упрочнённых слоёв А а и A b , при которых для зубьев шестерни и колеса мелкомодульной передачи обеспечивается прочность сердцевины зуба ( x = l - [А а + A b ]), а также его изгибная и контактная выносливость.

Наиболее распространёнными способами упрочнения мелкомодульных зубчатых колёс являются поверхностные химико-термическая обработка – цементация, азотирование и закалка ТВЧ, а также объемная закалка.

Толщина поверхностного слоя зубчатых колёс мелкомодульных зубчатых передач подвергнутых поверхностному упрочнению (цементация, азотирование и закалка ТВЧ) – 671 –

Рис. 2. Разрушенные зубья (модуль m =0,5) шестерни привода раскрытия батарей солнечных КА.

достигает 100-250 мкм, при толщине зуба по делительной окружности 200-500 мкм, в результате чего практически вся сердцевина ( x = l - [А а + A b ]) зуба оказывается также упрочнённой и она теряет свои свойства повышенной ударной вязкости, т. е. охрупчивается.

При объёмной закалке на поверхности и сердцевине зуба можно получить достаточно большую твёрдость и требуемую ударную вязкость, но величина поверхностной твёрдости зуба оказывается недостаточной для обеспечения изгибной и контактной выносливости зубьев мелкомодульной зубчатой передачи, а следовательно и обеспечения функциональных характеристик приводов с одновременным снижением их массогабаритных показателей при повышенной нагрузочной способности и безотказности работы в экстремальных условиях космического пространства в течение срока активного существования 10-15 и более лет.

Заключение

При выборе способа и режима поверхностного и объемного упрочнения необходимо, чтобы величина x находилась в таких пределах, чтобы x < [ x ]. При этом [ x ] = l – 2(Δ a – Δ b ), а Δ a = Δ b ≤ (0,12 ^ 0,15) l . Выбор коэффициентов при проектировании мелкомодульных зубчатых передач необходимо производить строго индивидуально для каждого привода в отдельности с учётом особенностей и требований к его эксплуатации в составе космического аппарата.