Обработка конструкционных сталей комбинированным воздействием экструзией и винтовым прессованием

Автор: Коваленко Нюргуяна Дмитриевна, Сыромятникова Айталина Степановна, Лепов Валерий Валерьевич, Иванов Афанасий Михайлович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-2 т.18, 2016 года.

Бесплатный доступ

Рассмотрено влияние комбинированной обработки экструзией и винтовым прессованием на структуру, механические свойства и механизм разрушения конструкционных сталей. Показано, что указанный вид обработки приводит к повышению прочностных характеристик, что связано с измельчением зерен и повышением плотности дислокаций. Установлено, что рельефы изломов образцов сталей после комбинированного деформирования не имеют значительных отличий по сравнению с исходным состоянием, и разрушение образцов произошло по вязкому механизму.

Экструзия, винтовое прессование, сталь, структура, механические свойства, механизм разрушения

Короткий адрес: https://sciup.org/148204372

IDR: 148204372 | УДК: 539.4.016.2

Текст научной статьи Обработка конструкционных сталей комбинированным воздействием экструзией и винтовым прессованием

В настоящее время применение комбинированных методов деформационной обработки, в особенности методов интенсивной пластической деформации, вызывает все больший интерес исследователей в связи с возможностью достижения высоких физикомеханических свойств металлов и их сплавов [1, 2]. Отдельный интерес представляет получение заготовок сложной формы, в частности, максимально приближенной к будущему изделию, непосредственно в процессе интенсивной пластической деформации. Одним из перспективных методов в этом направлении является винтовая экструзия [3-6]. Теоретические основы винтовой экструзии отражены в [3]. Там же представлены примеры применения этого метода. Работа [4] посвящена подбору оптимальных технологических параметров изотермической экструзии, позволяющих получить мелкозернистую структуру в полуфабрикатах, получить оптимальное сочетание прочностных и пластических характеристик конструкционных титановых сплавов ВТ6 и ВТ16. Для низкоуглеродистой стали 20Г2С в [5] показано, что при теплой винтовой экструзии наблюдается неоднородность структуры: в продольном сечении превалируют вытянутые зерна (с фактором формы равным 2), в поперечном – равноосные. В результате винтового прессования до степени деформации e =4 при комнатной температуре отожженной низкоуглеродистой стали Ст3 в [6] достигнуто значительное измельчение зеренной структуры, повышение прочности и снижение пластичности. Таким образом, задача разработки новых и развития известных методов интенсивной пластической деформации, в том числе комбинированных методов, актуальна и имеет перспективу практического применения.

Цель работы: изучение влияния комбинированной обработки экструзией и винтовым прессованием на структуру, механические свойства и механизм разрушения конструкционных сталей.

Материал и методика исследований. Объекты исследования - конструкционные стали:

низколегированная сталь 09Г2С (в % - 0,1 С, 0,85 Si, 1,41 Mn, 0,17 Cr, 0,18 Ni, 0,35 Cu, остальное Fe) и низкоуглеродистая сталь Ст3сп (в % - 0,18 С, 0,28 Si, 0,60 Mn, 0,01 Cr, < 0,003 Ni, 0,01 P, 0,01 S, 0,05 Cu, 0,05 Al, 0,012 W, остальное Fe). Химический анализ проведен на атомно-эмиссионном спектрометре «Foundry-Master» (WAS AG).

Описание способа комбинированной обработки объемных заготовок методами экструзии и винтового прессования (ЭВП) приведено в [7]. В основу метода положен запатентованный способ комбинированной интенсивной пластической деформации заготовок [8]. В настоящей работе осуществлялась обработка объемных заготовок размером 0 12 x 60 мм в один проход при температуре 673 и 773 К . Согласно разработанной схеме объемная заготовка вначале экструдируется, а затем продавливается через винтовой канал. Весь процесс осуществляется в одном устройстве.

Механические испытания на одноосное растяжение цилиндрических образцов проводились при комнатной температуре на универсальной машине «Инстрон-1195». Образцы для испытаний на одноосное растяжение из заготовок после ЭВП были вырезаны из центральной части. Микроструктурные исследования проводились на оптическом микроскопе «Neophot-32», фрактографические – на сканирующем электронном микроскопе HITACHI TM 3030 в режиме вторичных электронов.

Результаты исследований и их обсуж-дение. Вид винтового профиля, полученного в результате комбинированной обработки цилиндрической стальной заготовки, приведен на рис. 1. Механические свойства сталей до и после обработки приведены в табл. 1.

Рис. 1. Стальные заготовки до (а) и после (б) комбинированной обработки

Таблица 1. Механические характеристики сталей 09Г2С и СтЗсп в различных состояниях

|

Марка стали |

Состояние материала |

а т , МПа |

а в , МПа |

8 , % |

|

09Г2C |

исходное (состояние поставки) |

361 |

521 |

36,65 |

|

экструзия + винтовое прессование в n =1 проход при 673 К |

741 |

793 |

20,85 |

|

|

экструзия + винтовое прессование в n =1 проход при 773 К |

645 |

725 |

22,65 |

|

|

Ст3сп |

исходное (состояние поставки) |

333 |

485 |

35,1 |

|

экструзия + винтовое прессование в n =1 проход при 673 К |

660 |

731 |

19,1 |

|

|

экструзия + винтовое прессование в n =1 проход при 773 К |

565 |

655 |

20,4 |

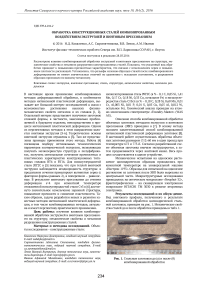

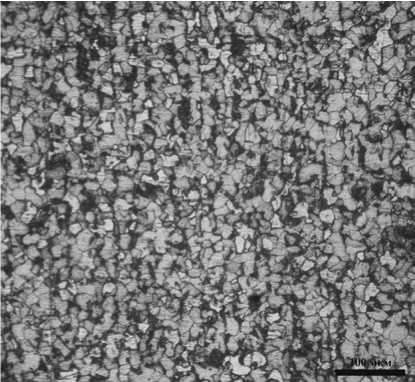

Комбинированная обработка посредством ЭВП приводит к повышению предела текучести в 1,8-2 раза, предела прочности 1,4-1,5 раза и снижению пластичности в 1,6-1,75 раза для стали 09Г2С. Для стали Ст3сп эти показатели следующие: повышение предела текучести в 1,7-2 раза, предела прочности в 1,35-1,5 раза, понижение пластичности в 1,7-1,8 раза. При более низкой температуре ЭВП достигнуты более высокие значения характеристик прочности и более низкая пластичность для обеих марок сталей, что ранее наблюдалось и при равноканальном угловом прессовании. В качестве примера на рис. 2 приведена микроструктура стали 09Г2С. В результате комбинированной обработки ферритные зерна несколько измельчаются: если средний размер зерна стали 09Г2C в исходном состоянии составлял 11,97 мкм, то в результате ЭВП формируется фрагментированная структура со средним размером зерна 7,8 мкм. Также в обработанных образцах стали наблюдается вытянутость ферритных зерен вдоль оси прессования, что объясняется воздействием экструзии. Поскольку, как показали исследования, рельефы изломов образцов сталей в исходном состоянии и после экструзии в исследованных участках не имеют значительных отличий, ограничимся описанием фракто-грамм для сталей 09Г2С и Ст3сп при температуре обработки методом ЭВП 773 К.

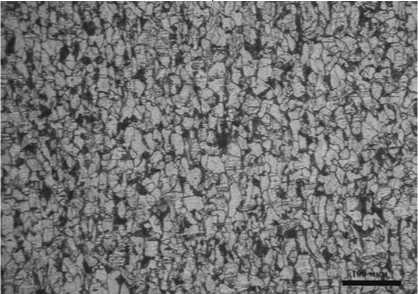

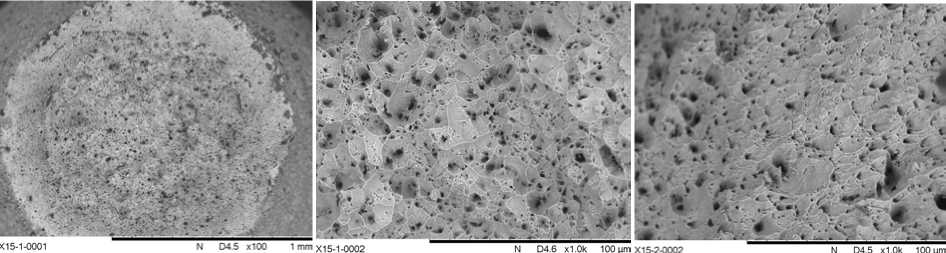

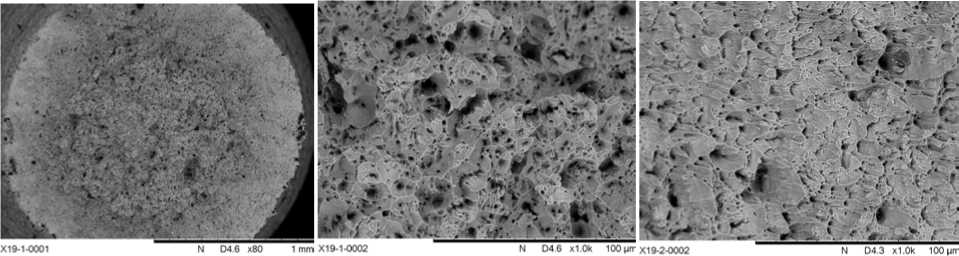

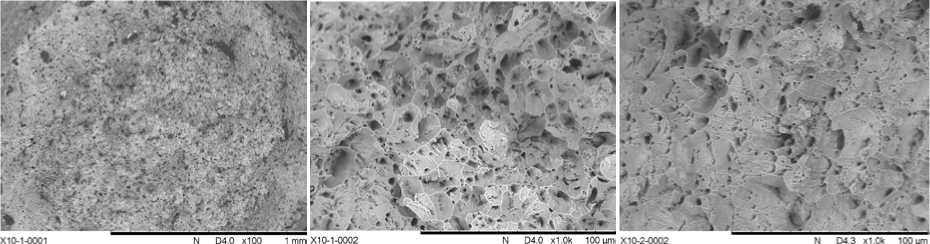

Состояние поставки. Макрорельеф разрушения при одноосном статическом растяжении цилиндрических образцов из сталей в исходном состоянии показывает вязкое разрушение с образованием «чашечного» излома в шейке растянутого образца (рис. 3а, рис. 4а).

б)

Рис. 2. Микроструктура стали 09Г2С: а) в состоянии поставки; б) после ЭВП в n =1 проход при 773 К

а) б) в)

г) д) е)

Рис. 3. Макро- и микрорельеф изломов образцов из стали 09Г2С:

а) в состоянии поставки, х 100; б) в зоне 1 (в центре), х 1000; в) в зоне 2 (на периферии), х 1000; г) после ЭВП в 1 проход при 773 К, х 80; д) в зоне 1 , х 1000; е) в зоне 2, х 1000).

Л

Х13-1-О001

г)

д)

N 052 хЮк 100цт Х1У2-0002

Рис. 4. Макро- и микрорельеф изломов образцов из стали Ст3сп: а) в состоянии поставки, х 100; б) в зоне 1 х 1000; в) в зоне 2 , х 1000;

е)

N 048 х1О 100 ixr

г) после ЭВП в 1 проход при 773 К, х 60; д) в зоне 1 , х 1000; е) в зоне 2 , х 1000

Вязкий разрыв образцов произошел после значительной утяжки. Изломы обеих половинок разрушенного образца характеризуются как излом типа «чашечка – конус». Разрушение образцов произошло с образованием губ среза. Структура поверхности разрушения матовая, неровная. Развитие трещины внут-ризеренное (транскристаллитное). При этом механизм разрушения определяется образованием ямок путем слияния микропор (рис. 3б, рис. 4б). В центральной части шейки образцов (зона 1 ) вязкое разрушение характеризуется наличием равноосных ямок нормального отрыва, разделенных гребнями с острыми краями (рис. 3б, рис. 4б). В изломе стали 09Г2C наблюдаются единичные фасетки хрупкого скола. Размеры ямок для обеих марок сталей меняются в широком диапазоне, что обусловлено значительными колебаниями размеров и дисперсных включений в исследуемых сталях. Максимальные размеры ямок в изломе стали 09Г2C порядка 10 мкм, а Ст3сп - 25 мкм.

Излом периферийной части шейки (зона 2) образцов сталей также сформирован по механизму вязкого разрушения и характеризуется вытя-нутыми ямками сдвига, изолированными мелкими ямками отрыва, которые сформировались при разрушении перемычек сдвигом, а также плоскими гладкими плоскостями расслоения, обра-зованными при сдвиге (рис. 3в, рис. 4в). Формирование последнего из указанных микрорельефов является следствием сильной локализации пластического течения в области действия касательных напряжений, приводящего к разделению материала по плоскости скольжения.

Состояние после ЭВП. Изломы разрушенных образцов из сталей 09Г2С и Ст3сп, подвергнутых ЭВП, представляют собой качественно такую же картину, что и излом образцов в состоянии поставки. В изломе упрочненной стали 09Г2C также наблюдаются единичные фасетки хрупкого скола. Вязкое разрушение произошло при меньшей утяжке образцов, чем для состояния поставки. Таким образом, рельефы изломов образцов сталей 09Г2С и Ст3сп после комбинированного деформирования экструзией и винтовым прессованием в исследованных участках не имеют значительных отличий по сравнению с исходным состоянием. Анализ результатов микроструктурных и фрактографических исследований позволяют предположить, что упрочнение сталей при обработке произошло за счет уменьшения размера зерен и повышения плотности дислокаций, так как существенного отличия в механизме разрушения сталей до и после обработки не наблюдается.

Выводы: разработанный комбинированный метод экструзии и винтового прессования эффективен для упрочнения сталей и получения профилей. В результате экструзии и винтового прессования объемных заготовок из конструкционных сталей 09Г2С и Ст3сп достигнуто повышение предела текучести в 1,8-2 раза, предела прочности 1,4-1,5 раза и снижение пластичности в 1,6-1,75 раза для стали 09Г2С. Для стали Ст3сп эти показатели следующие: повышение предела текучести в 1,7-2 раза, предела прочности в 1,35-1,5 раза, понижение пластичности в 1,7-1,8 раза. При более низкой температуре ЭВП достигнуты более высокие значения характеристик прочности и более низкая пластичность для обеих марок сталей. Повышение прочности сталей связано с измельчением зерен и повышением плотности дислокаций в результате комбинированной обработки.

Исследование выполнено в рамках научного проекта № III.28.1.1 по программе III.28.1 СО РАН.

Список литературы Обработка конструкционных сталей комбинированным воздействием экструзией и винтовым прессованием

- Сегал, В.М. Процессы пластического структурообразования металлов/В.М. Сегал, В.И. Резников, В.И. Копылов и др. -Минск: Наука и техника, 1994. 231 с.

- Валиев, Р.З. Объемные наноструктурные металлические материалы: получение, структура и свойства/Р.З. Валиев, И.В. Александров. -М.: ИКЦ «Академкнига», 2007. 398 с.

- Бейгельзимер, Я.Е. Винтовая экструзия -процесс накопления деформации/Я.Е. Бейгельзимер, В.Н. Варюхин, Д.В. Орлов, С.Г. Сынков. -Донецк: Фирма ТЕАН, 2003. 87 с.

- Моисеев, Н.В. Энергоэффективная технология получения длинномерных полуфабрикатов методом изотермической экструзии из конструкционных титановых сплавов ВТ6, ВТ16/Н.В. Моисеев, Б.Р. Некрасов, С.В. Выдумкина//Кузнечно-штамповочное производство. Обработка металлов давлением. 2015. №8. С. 35-38.

- Завдовеев, А.В. Особенности формирования структуры и свойств малоуглеродистой стали при теплой винтовой экструзии//Физика и техника высоких давлений. 2013. Т. 23. № 4. С. 100-106.

- Пашинская, Е.Г. Влияние деформации со сдвигом на микроструктуру и механические свойства стали Ст3/Е.Г. Пашинская, М.М. Мышляев, С.Ю. Миронов, В.Н. Варюхин//Физика металлов и металловедение. 2008. Т. 105. №1. С. 86-94.

- Иванов, А.М. Влияние экструзии и винтового прессования на структуру и механические свойства низколегированной стали/А.М. Иванов, Н.Д. Петрова, В.В. Лепов//Наука и образование. 2015. №4 (80). С. 87-90.

- Иванов, А.М. Способ комбинированной интенсивной пластической деформации заготовки/А.М. Иванов, Г.И. Рааб, Н.Д. Петрова. Пат. 2570271 (РФ). 2015.