Образование дефектов в процессе линейной сварки трением

Автор: Савичев Максим Павлович, Бычков Владимир Михайлович, Медведев Александр Юрьевич, Супов Андрей Владимирович, Халиуллин Роберт Ришатович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Статья в выпуске: 6-2 т.15, 2013 года.

Бесплатный доступ

В статье описаны дефекты, образующиеся в процессе линейной сварки трением, проведен анализ причин их образования, а также поиск зависимости между параметрами процесса сварки и протяженностью дефектов.

Контроль, линейная сварка трением, дефект

Короткий адрес: https://sciup.org/148202575

IDR: 148202575 | УДК: 621.791.14

Текст научной статьи Образование дефектов в процессе линейной сварки трением

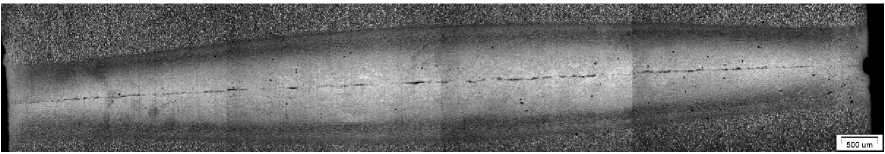

Большинство дефектов в сварных соединениях, выполненных линейной сваркой трением (ЛСТ), имеют размеры 10-4-10-2 мм и представляют собой поры, остатки окисных пленок, расположенные в зоне сварного стыка. Это существенно затрудняет применение традиционных методов неразрушающего контроля [1]. В настоящее время наиболее достоверным методом получения информации о качестве сварного соединения и наличии дефектов является металлографическое исследование образцов сварных соединений.

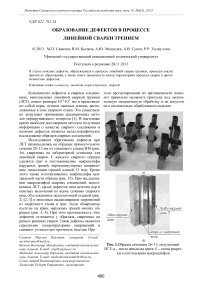

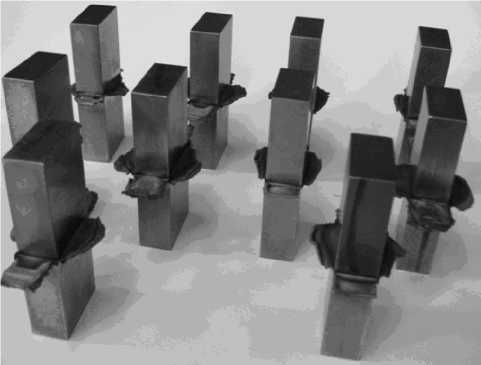

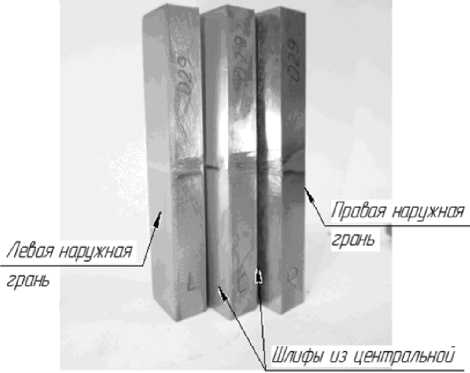

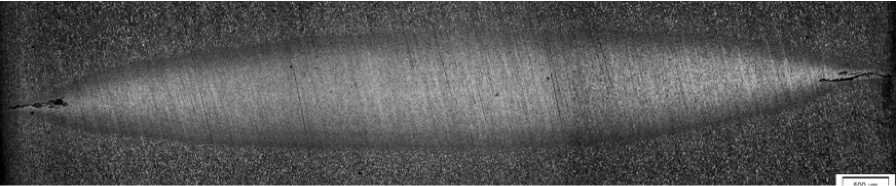

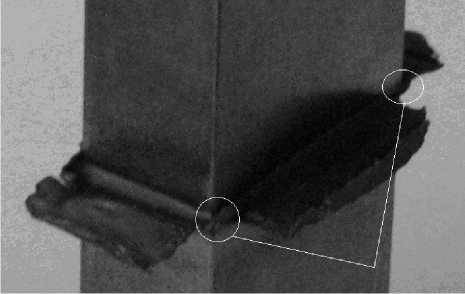

Исследования образования дефектов при ЛСТ производились на образцах прямоугольного сечения 26×13 мм из титанового сплава ВТ6 (рис. 1а), сваренных на лабораторной установке для линейной сварки. С каждого сварного образца удалялся грат и изготавливались макрошлифы наружных граней, перпендикулярных направлению осцилляции (граней длиной 13 мм). Кроме этого также изготавливались макрошлифы центральной части образца (рис. 1б). При исследовании макрошлифов сварных соединений, выполненных ЛСТ, кроме дефектов типа цепочек пор и окисных включений по всему сечению сварного шва, обусловленных недостаточной осадкой (рис. 2) [2, 3] и неполным выдавливанием загрязнений из сварочного стыка в грат, были обнаружены пустоты на краях наружных граней многих образцов (рис. 3, 4). При этом протяженность этих дефектов отличается у образцов, сваренных на разных режимах сварки. Такие дефекты являются серьезными концентраторами напряжений и снижают усталостную прочность изделия. При

этом прогнозирование их протяженности позволит правильно назначить припуска под окончательную механическую обработку и не допустит их в окончательно обработанном изделии.

а)

части

б)

Рис. 1. Образец сечением 26×13, полученный ЛСТ: а – места невыхода грата; б – схема разрезки и изготовления макрошлифов

Рис. 2. Макрошлиф с цепочкой дефектов, полученный при недостаточной осадке

Рис. 3. Невыход грата по краям на наружной грани сварного образца (после удаления выдавленного грата)

Формирование рассматриваемых дефектов может быть связано с особенностями вязкопластического течения на стадии нагрева. В настоящее время еще не разработаны достоверные методы оценки напряженно-деформированного состояния в зоне формирующегося соединения, но о распределении скоростей течения можно судить по форме и размерам образующегося грата. Легко заметить, что выдавливание металла из выделенных на рис. 4 областей происходит в двух взаимно перпендикулярных направлениях, эта особенность снижает сопротивление пластической деформации, облегчает удаление металла из рассматриваемых областей, и способствует образованию пустот. На заключительной стадии сварочного цикла – проковке в связи с прекращением возвратно-поступательного движения распределение скоростей течения металла изменяется, и можно было бы ожидать заполнения пустот металлом, выдавленным из стыка под действием усилия проковки.

Рис. 4. Места появления пустот при ЛСТ образцов сечением 26×13

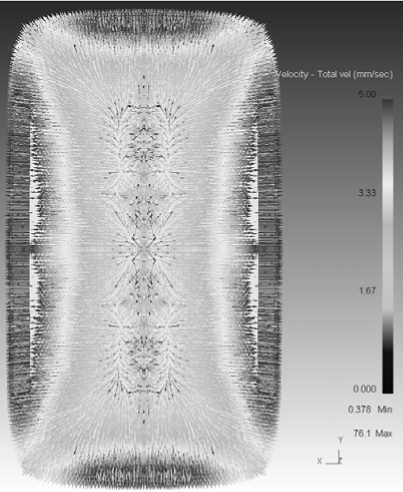

Однако полного заполнения пустот на стадии проковки не происходит из-за недостаточной величины скоростей течения металла в этих областях, что и приводит к образованию дефекта. Для подтверждения предполагаемого механизма образования этого дефекта было произведено моделирование в программном комплексе Deform 3D v6.1. Осуществлялось сдавливание заготовок сечением 26×13 без осцилляции. Материал – сплав Ti6Al-4V, заготовки – пластические тела. В контакте между заготовками задано кулоновское трение (Column) с коэффициентом трения, зависящим от температуры X =0,3+0,0005(T-293). После 893 К коэффициент трения принят постоянным Х =0,6. Моделирование производилось в две стадии. Вначале нагрев контактных поверхностей тепловым потоком, при этом его величина выбрана таким образом, чтобы температура в стыке достигла 1050 ° С на ширине 0,8 мм и зона нагрева выше 500 ° С составляла не более 2 мм. Такое распределение температур соответствует экспериментальным данным, полученным при ЛСТ. Затем – осадка с постоянной скоростью 3 мм/с, соответствующая стадии установившейся осадки. Полученная картина направлений векторов течения металла (рис. 5) представляет собой типичный «деформационный крест», в котором на углах прямоугольного сечения скорости течения металла достаточно малы. Это и является причиной невыхода грата по углам сварных образцов. Необходимо отметить, что наличие и размеры таких дефектов будут определяться размерами и формой сварного сечения.

Рис. 5. Векторы скоростей течения металла на стадии установившейся осадки в виде типичного «деформационного креста»

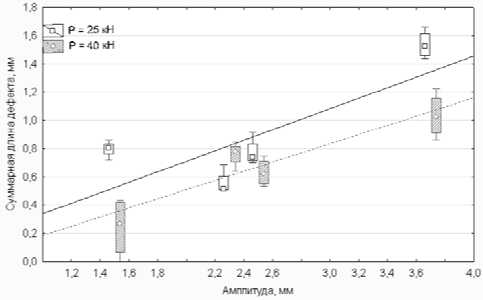

Поскольку распределение скоростей вязкопластического течения определяется не только формой свариваемого сечения, но и принятым при сварке сочетаниям параметров режима, возникла необходимость исследования влияния сварочных параметров на размер дефекта. В работе [4] в качестве обобщенного показателя, характеризующего интенсивность вязкопластического течения металла при ЛСТ, предложено использовать массу металла, выдавливаемого из стыка за один период возвратно-поступательного движения. По данным тех же авторов масса выдавливаемого из стыка металла практически не зависит от усилия осадки и частоты колебаний при a=0,92 мм, но существенно (до 5 раз) изменяется с увеличением амплитуды колебаний до 3 мм. Следует ожидать, что размеры дефекта будут зависеть от заданного при сварке сочетания параметров режима, и в первую очередь амплитуды возвратно-поступательного движения.

В ходе собственного эксперимента (табл. 2) установлено, что длина дефекта отличается на разных режимах сварки, но достаточно стабильна у образцов, сваренных на одинаковых режимах. Исследования показали, что размеры рассматриваемого дефекта мало зависят от усилия сварки, усилия проковки, частоты, но зато определяются установленной при сварке амплитудой возвратно-поступательного движения (рис. 6).

Рис. 6. Зависимость суммарной величины дефекта от амплитуды возвратно-поступательного движения, полученная в ходе эксперимента

Таблица 2. Параметры режимов сварки и длина дефектов в сварных соединениях

|

Режим |

Амплитуда А, мм |

Частота f, Гц |

Усилие сварки F, кН |

Усилие поковки, кН |

Скорость сварки, мм/с |

Давление, МПа |

Средняя суммарная длина, мм |

|

1 |

1,5 |

50 |

25 |

50 |

75 |

147,92 |

0,797 |

|

2 |

1., |

50 |

40 |

40 |

75 |

118,34 |

0,243 |

|

3 |

2,3 |

50 |

25 |

50 |

115 |

147.92 |

0,556 |

|

4 |

2,3 |

50 |

40 |

40 |

115 |

118,34 |

0,760 |

|

5 |

2,5 |

30 |

25 |

25 |

75 |

73,96 |

0,775 |

|

6 |

2,5 |

30 |

40 |

50 |

75 |

147,92 |

0,631 |

|

7 |

3,8 |

30 |

25 |

25 |

114 |

73,96 |

1,537 |

|

8 |

3,8 |

30 |

40 |

50 |

114 |

147,92 |

1,033 |

Выводы:

-

1. Причиной образования дефекта в виде пустот на периферии сварного стыка является особенность распределения скоростей вязкопластического течения на образцах прямоугольного сечения. При этом размеры и наличие дефекта определяются размерами этого сварочного сечения.

-

2. Размер данного дефекта определяется амплитудой возвратно-поступательного движения

и мало зависит от остальных параметров сварки. При наибольшей амплитуде достигается максимальное значение дефекта.

Работа выполнена в рамках работ по выполнению постановления правительства РФ №218 от 9 ап реля 2010 г. «О мерах государственной поддержки раз вития кооперации российских высших учебных заведе ний и организаций, реализующих комплексные проекты по созданию высокотехнологичного производства» .

Список литературы Образование дефектов в процессе линейной сварки трением

- Савичев, М.П. Контроль качества при изготовлении блисков с применением линейной сварки трением/М.П. Савичев, В.М. Бычков, А.Ю. Медведев и др.//Вестник УГАТУ. 2012. Т. 16, №7(52). С. 95-101.

- Медведев, А.Ю. Испытания на растяжение сварных соединений титановых сплавов, выполненных линейной сваркой трением/А. Ю. Медведев, С.П. Павлинич//Вестник УГАТУ. 2012. Т. 16, №7(52). С. 68-71.

- Медведев, А.Ю. Испытания соединений, полученных линейной сваркой трением на ударный изгиб/А.Ю. Медведев, В.М. Бычков, Е.Е. Тарасенко и др.//Вестник УГАТУ. 2012. Т. 16, №8(53). С. 94-97.

- Vairis, A. High frequency linear friction welding of a titanium alloy/A. Vairis, M. Frost//Wear/1998. V. 217. P. 117.